OEM subcontractors, high-performance specialists and engine rebuilders must take into account and respect precise shape and dimension tolerances while machining valve guides and valve seats.

With this “aide-memoire”, NEWEN attempts to gather, within a short document meant for production technicians, the various symbols and tolerance signs typically used by OEMs to define their requirements in terms of cylinder head machining and, in particular, valve guide and valve seat machining.

NEWEN brings together each form and dimension tolerance with direct and indirect incidences on the functioning and reliability of the cylinder head, without attempting to over simplify or denature the combined effects of two or more parameters.

With this document, NEWEN is working on denouncing generally accepted ideas as well as false ideas, widespread ideas that, because of their simplism and inaccuracies, mislead engine rebuilders and alter their judgement.

« When you can measure what you are speaking about and express it in numbers, you know something about it; but when you cannot measure it or express it in numbers, your knowledge is of a meagre and unsatisfactory kind.»

Lord KELVIN (1824-1907)

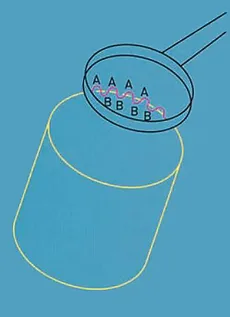

Why measure roundness?

The component may appear round to the eye and apparently have a constant diameter when measured with a vernier or micrometer, but is it round? It is clear that the lobing can affect the function. Lobes at ‘A’ will carry the load whilst the lubrification film will be greatest at ‘B’.

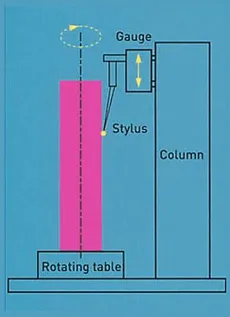

How is roundness measured ?

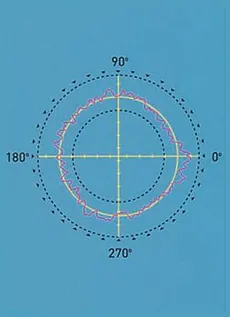

To measure roundness, rotation is necessary, coupled with the ability to measure change in radius. This is best achieved by comparing the profile of the component under test to a circular datum. The component is rotated on a highly accurate spindle which provides the circular datum. The axis of the component is aligned with the axis of the spindle, usually using a centering and leveling table. A transducer is then used to measure radial variations of the component with respect to the spindle axis.

The reason ?

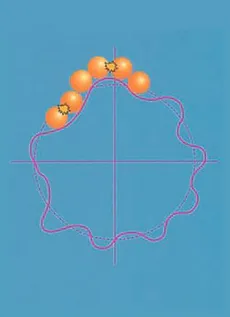

The bearing shown here could have a race that is not truly circular. This would probably function for a short time but the undulations around this bearing race would start to cause vibrations. This would result in premature wear and cause the race to perform less efficiently than intended.

Results ?

The bearing shown here could have a race that is not truly circular. This would probably function for a short time but the undulations around this bearing race would start to cause vibrations. This would result in premature wear and cause the race to perform less efficiently than intended.

It is convenient to represent the out-of-roundness output from the gauge as a polar profile or graph. Evaluating this pictorial representation can be subjective and time consuming, therefore we need some means of processing the information to give us accurate and repeatable answers. As we are trying to assess departures from true circularity and require a reference from which to measure, it makes sense to try to fit a reference circle to our profile and relate all our calculations to it.

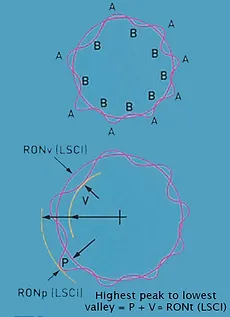

The Least Squares Reference Circle (LSCI)

A line or figure is fitted to any data such that the sum of the squares of the departure of the data from that line or figure is a minimum. This is also the line that divides the profile into equal minimum areas.

The LSCI is the most commonly used Reference Circle. The out-of-roundness is then expressed in terms of the maximum departure of the profile from the LSCI. i.e. the highest peak to lowest valley.

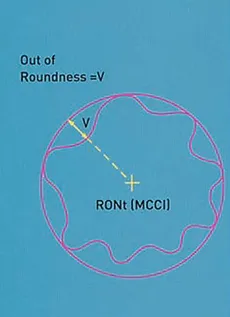

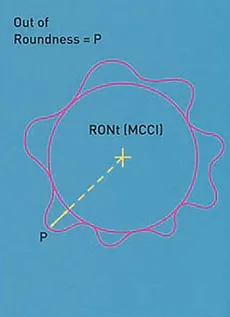

The Minimum Circumscribed Circle (MCCI)

Defined as the circle of minimum radius which will enclose the profile data. The out-of-roundness is then given as the maximum departure (or valley) of the profile from this circle. Sometimes referred to as the Ring Gauge Reference Circle.

= Excentricidad (ECC)*

= Excentricidad (ECC)*

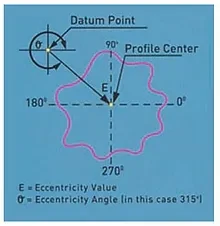

Este es el término utilizado para describir la posición del centro de un perfil en relación con un punto de referencia. Es una cantidad vectorial, ya que tiene magnitud y dirección. La magnitud de la excentricidad se expresa simplemente como la distancia entre el centro del perfil y el punto de referencia. La dirección se expresa como un ángulo desde el punto de referencia.

= Concentricidad (CONC)*

= Concentricidad (CONC)*

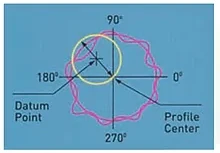

Esto es similar a la excentricidad, pero solo tiene una magnitud y no tiene dirección. La concentricidad se define como el diámetro del círculo descrito por el centro del perfil cuando se gira alrededor del punto de referencia. Se puede ver que el valor de la concentricidad es el doble de la magnitud de la excentricidad.

= Desgaste (Desgaste)*

= Desgaste (Desgaste)*

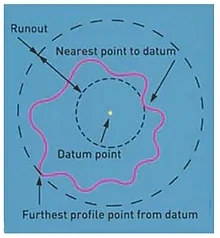

A veces se lo denomina TIR (lectura total indicada). El descentramiento se define como la separación radial de dos círculos concéntricos centrados en el punto de referencia y dibujados de manera que uno coincida con el punto más cercano y el otro con el más lejano del perfil.

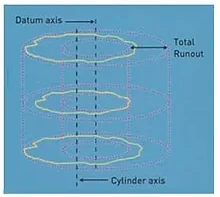

= Desplazamiento total (Desplazamiento total)*

= Desplazamiento total (Desplazamiento total)*

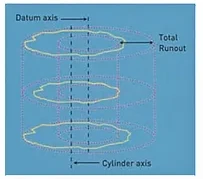

El runout total se define como la separación radial mínima de dos cilindros coaxiales, que son coaxiales con un eje de referencia y que encierran totalmente la superficie medida.

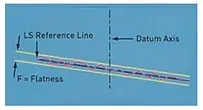

= Planitud (FLTt)*

= Planitud (FLTt)*

Se ajusta un plano de referencia y se calcula la planitud como la desviación de pico a valle desde ese plano. Se puede utilizar LS o MZ n

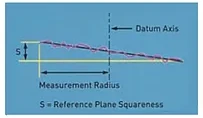

= Cuadratura (SQR)*

= Cuadratura (SQR)*

Una vez definido un eje, el valor de cuadratura es la separación axial mínima de dos planos paralelos normales al eje de referencia y que encierran totalmente el plano de referencia. Se puede utilizar tanto LS como MZ.

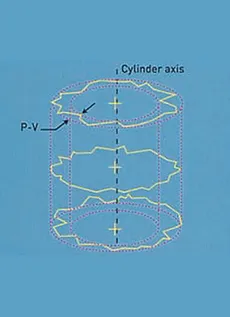

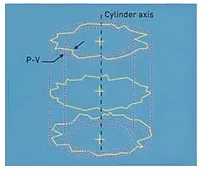

= Cilindricidad (CYLt)*

= Cilindricidad (CYLt)*

Separación radial mínima de 2 cilindros, coaxiales con el eje de referencia ajustado, que encierran totalmente los datos medidos. Se pueden utilizar cilindros LS, MZ, MC o Ml.

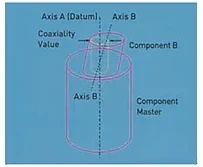

= Coaxialidad (Coax ISO)*

= Coaxialidad (Coax ISO)*

El diámetro de un cilindro que es coaxial con el eje de referencia y que simplemente encerrará el eje del cilindro mencionado para la evaluación de coaxialidad.

= Coaxialidad (Coax DIN)*

= Coaxialidad (Coax DIN)*

El diámetro de un cilindro que es coaxial con el eje de referencia y que solo encerrará los centoides (centros LS) de los planos a partir de los cuales se calcula el eje del cilindro al que se hace referencia para la evaluación de coaxialidad.

La función del “trío” formado por guía de válvula, asiento de válvula y válvula es crear una hermeticidad perfecta, renovada constantemente y fiable del flujo gaseoso del motor.

Un contacto metálico entre dos superficies debe constituir un paso confiable y hermético después de cientos de millones de aperturas y cierres consecutivos de las válvulas.

Las dos superficies en contacto, es decir, la superficie del asiento de la válvula y la del propio asiento, deben tener cualidades similares y deben ser cercanas a la perfección.

Las formas de las superficies mencionadas deben ser perfectamente idénticas y completamente complementarias.

La única forma que se puede lograr con precisión y de manera repetitiva, para cumplir esta función, es el círculo.

Asociada a otros parámetros, la circularidad, es decir la exactitud de la forma de los círculos constituidos por el asiento de la válvula y la propia válvula, resulta ser la condición principal y sine qua non para una buena estanqueidad entre la válvula y el asiento de la válvula.

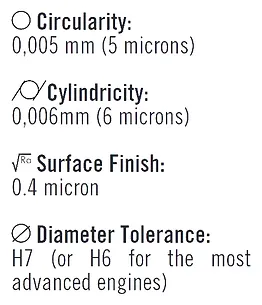

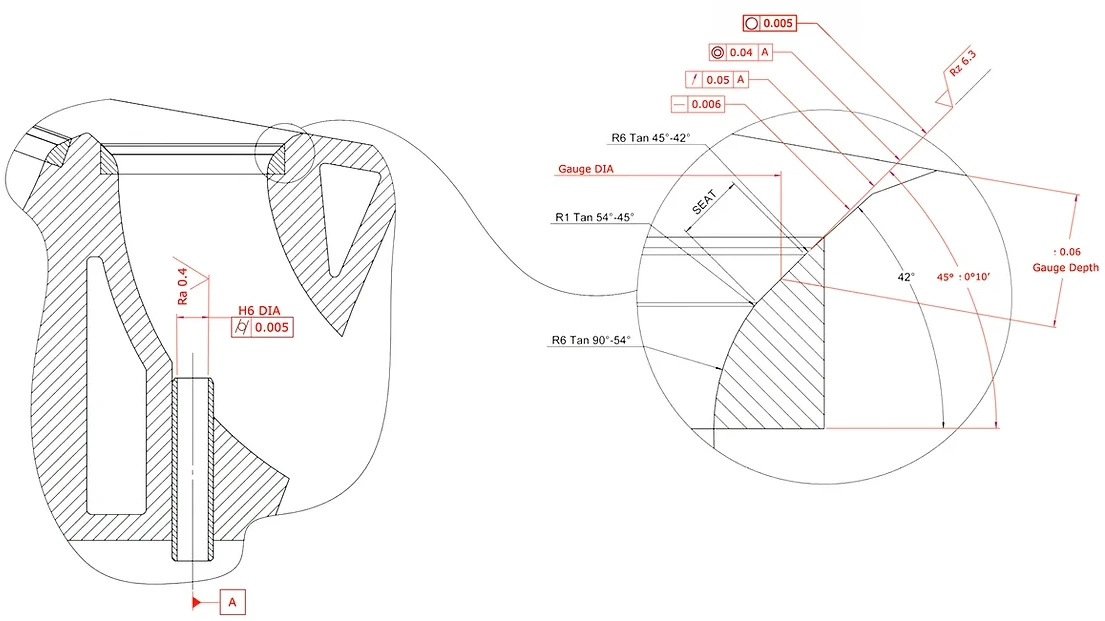

La circularidad, la cilindricidad, el acabado superficial y los ángulos están sujetos a tolerancias cada vez más estrictas.

Guía de válvulas

La guía de válvula es la referencia, de la que depende el posicionamiento de la operación de mecanizado de reparación del asiento de la válvula, del control de parte de la conformidad del asiento de la válvula (concentricidad) y, por supuesto, guía la válvula en sus movimientos. La calidad de una guía de válvula está definida esencialmente por 4 parámetros:

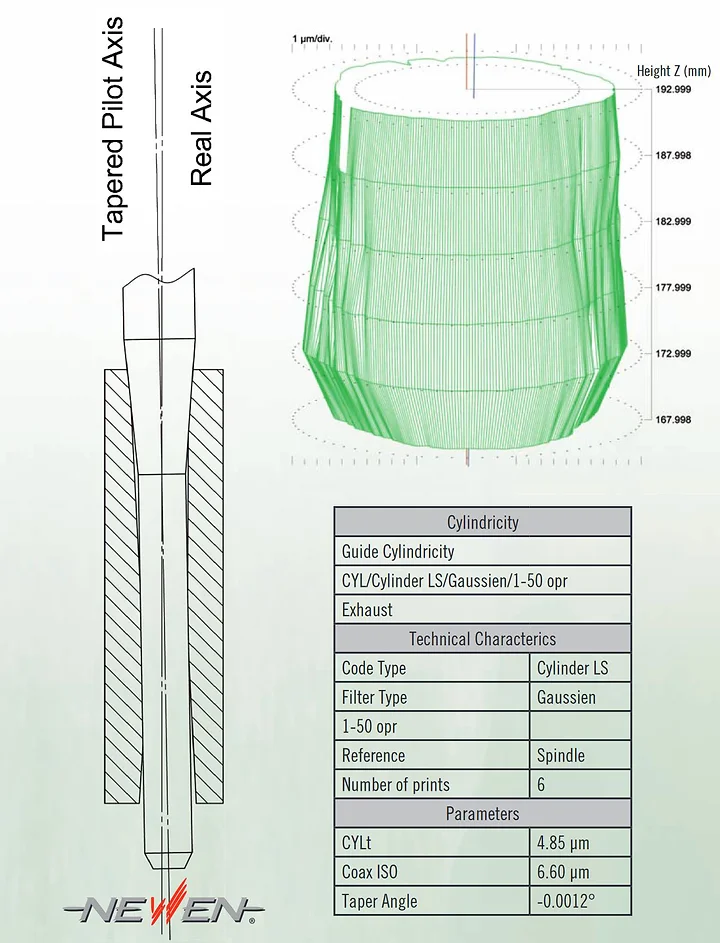

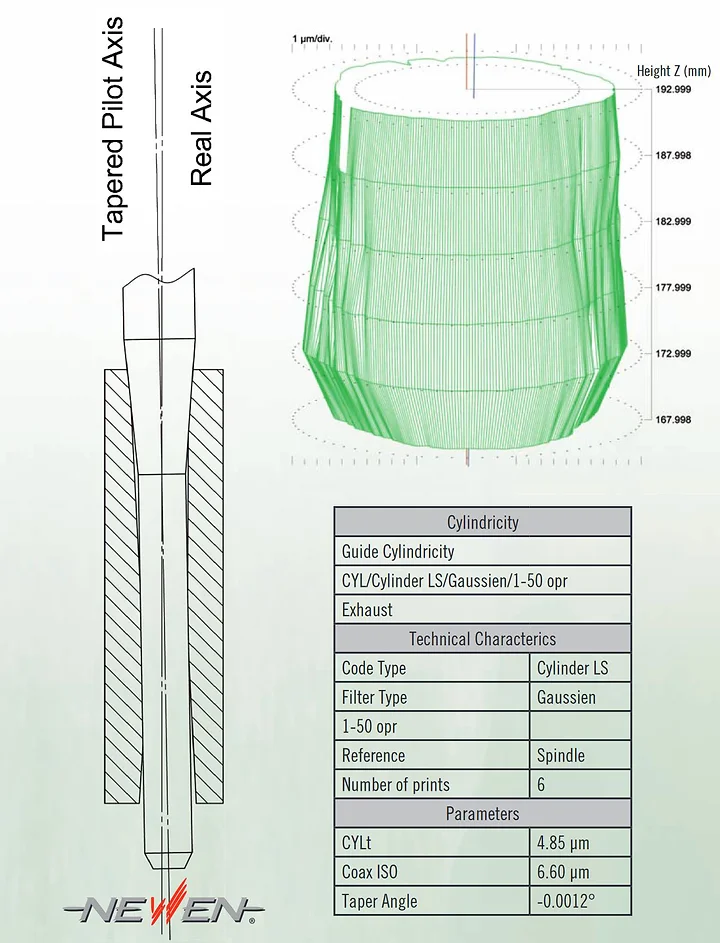

Para garantizar un guiado perfecto de la válvula, la cilindricidad y la tolerancia del diámetro son fundamentales. Unas buenas cualidades geométricas permitirán que la guía de la válvula posicione la válvula con precisión durante una larga vida útil.

Un defecto importante en la guía de la válvula, debido a un mal mecanizado de la guía de la válvula, fuera de las tolerancias, provocará una deformación y desgaste prematuro del asiento de la válvula y una rápida pérdida de potencia del motor.

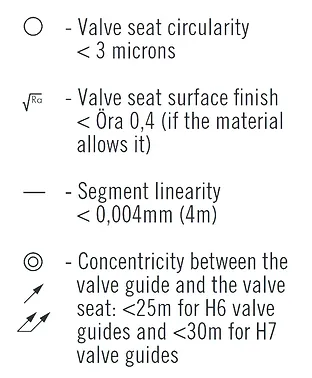

Las tolerancias comúnmente requeridas por los OEM para los motores actuales son:

Las tolerancias anteriores, difíciles de obtener y respetar por los fabricantes de grandes series, son aún más complejas de garantizar en el caso de las reparaciones. El incumplimiento de estos niveles de calidad hará que el mecanizado de los asientos de válvula sea aún más delicado.

Asientos de válvulas y válvulas

Teniendo en cuenta la importancia de la precisión de las superficies que estarán en contacto y que, por su complementariedad, garantizarán una perfecta estanqueidad, los OEM reducen las tolerancias de forma de los conos de los asientos.

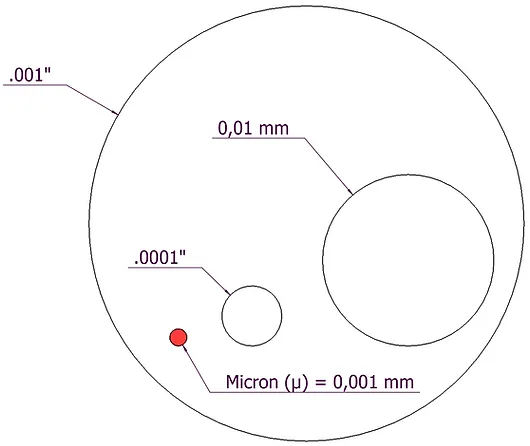

La linealidad del segmento angular del asiento y su circularidad se toleran con diferencias de valores que no superan unas pocas micras (< 10 micrones). Los valores Ra y Rz definen el acabado superficial del asiento de la válvula y también son muy ajustados y la más pequeña marca de vibración u ondulación del asiento, dan como resultado un asiento que está fuera de tolerancia y es inaceptable.

Las tolerancias aplicadas al concepto de concentricidad, runout o doble runout entre el eje de la guía de la válvula y el eje del asiento de la válvula también son muy importantes pero se mantienen dentro de valores relativamente fáciles de garantizar.

En general, se considera aceptable un defecto de concentricidad del orden de 0,05 mm (0,002”). Todos estos valores de tolerancia se reducen considerablemente con la aplicación de un coeficiente llamado “Cpk”, que se deriva de las normas aplicables a las empresas certificadas ISO/TS16949 y reduce considerablemente los valores de tolerancia mediante el uso de máquinas capaces de garantizar una gran consistencia en la calidad.

Este enfoque que tiene como objetivo garantizar la calidad es posible porque se evita al máximo el error humano gracias al uso de sistemas numéricos que activan y controlan mecanismos que permiten obtener siempre un mayor rendimiento.

NEWEN FIXED-TURNING® se inscribe en la lógica del principio mecánico evolucionado y de alto rendimiento, pilotado y controlado con un único control numérico de alto rendimiento.

El FIXED-TURNING® proporciona y garantiza:

Este nivel de calidad es el más alto hoy en día y es accesible para todas las personas que mecanizan asientos de válvulas, desde el más pequeño reconstructor de motores hasta las instalaciones de producción más grandes que utilizan NEWEN FIXED-TURNING®.

Por último, NEWEN FIXED-TURNING® es un medio de producción fiable y consistente, económico y flexible, que permite tener en cuenta los Cpk más severos controlando al mismo tiempo los beneficios.

La exigencia de una calidad constante (Cpk) y de precisión para la producción de culatas nuevas pone de relieve la insuficiencia del principio del piloto cónico como solución aceptable para el mecanizado de asientos de válvulas.

Esta solución, apreciada durante mucho tiempo por su aspecto económico, ya no responde a las exigencias técnicas actuales.

El eje/posición que toma un piloto cónico dentro de una guía de válvula nunca es el mismo que el que se determinaría por medición y/o el que toma una válvula mientras está en movimiento (consulte el dibujo).

Esta diferencia se ve acentuada aún más por el defecto de forma de una guía de válvula nueva o usada (consulte la representación gráfica de una guía de válvula nueva realizada con una máquina de medición Talyrond).

La colocación aleatoria del piloto dentro de la guía de la válvula va en contra del concepto de Cpk tan desarrollado hoy en día en todos los OEM.

Sin olvidar que incluso en el caso de una reparación sencilla, la propia dimensión de los pilotos requeridos para los motores actuales no es suficiente, en ningún caso, para resistir a los esfuerzos de corte irregulares de las herramientas de conformado.

NEWEN refuta enérgicamente la posición de los defensores de esta técnica obsoleta.

Asimismo, la herramienta de conformado presenta un perfil de corte demasiado largo para garantizar un corte regular en 360 grados (uniformemente alrededor del asiento).

El valor del relieve interior puede variar en una escala de 1 a 3 en un mismo asiento y los esfuerzos radiales absorbidos por el husillo provocarán inevitablemente la flexión real de este último y se traducirán en un defecto de forma del asiento de la válvula como marcas de vibración, ondulaciones y/o formas ovaladas que harán que el mecanizado del asiento sea incorrecto y fuera de tolerancia.

Los materiales actuales del asiento de la válvula y las tolerancias requeridas ya no son compatibles con esta técnica de mecanizado.

Los medios de medición tradicionales no son suficientes para controlar con precisión los asientos de válvulas y las guías de válvulas mecanizadas con máquinas NEWEN® FIXED-TURNING®.

NEWEN® se ha equipado con una máquina de control TALYROND 365XL, especialmente concebida y dedicada a la medición de formas, coaxialidades, acabado superficial...

Esta máquina cuya resolución es 1/100 de micra permite controlar automáticamente todos los parámetros geométricos que definen la calidad de una guía y de un asiento de válvula: circularidad, concentricidad, run out, cilindricidad, linealidad de segmentos, ángulos, acabado superficial... Los informes de control y los gráficos resultantes de las pruebas son indiscutiblemente reconocidos por los departamentos de control de los OEM más prestigiosos.

NEWEN prueba continuamente el trabajo realizado por las máquinas que fabrica y demuestra la calidad con medidas reales.

Al igual que el principio de un torno CNC, FIXED-TURNING ® es el mecanizado de asientos de válvulas y/o cualquier forma de revolución por interpolación de ejes.

Aparte de que es la herramienta de corte la que gira y no la pieza a mecanizar, el husillo de la máquina y el cabezal de mecanizado permiten mecanizar de forma muy sencilla las formas más difíciles y complejas independientemente de la calidad del material del asiento de la válvula. Mientras gira, la herramienta de corte se mueve sobre sus ejes x y z para describir el perfil a mecanizar. El mecanizado se realiza en una dirección y el número de pasadas lo define automáticamente el propio programa. El recorrido de la herramienta de corte se optimiza en función de la forma real del asiento de la válvula en bruto. Una fresa triangular estándar se mueve según el eje del carro y el eje de desplazamiento del husillo. El conjunto gira alrededor del eje C.

Un potente ordenador calcula permanentemente la trayectoria óptima de la herramienta para que los esfuerzos de corte sean regulares y se reduzcan al mínimo. Cada viruta calculada en fracciones de segundo se produce de tal forma que ninguna fluctuación de los esfuerzos de corte altere el equilibrio y la flexibilidad del husillo.

Gracias a FIXED-TURNING ® se consigue un mecanizado perfecto del asiento de la válvula y un sellado perfecto entre el asiento de la válvula y su válvula cada vez, a la primera, sin lapeado.

Controles modernos, última tecnología, eficientes, simples, extremadamente fáciles de usar, alivian al operador de gestos repetitivos, reducen la fatiga y liberan la atención para operaciones esenciales.

La interacción con la máquina es sencilla y fácil de usar. El operador solo tiene que introducir dimensiones habituales como el diámetro de la válvula, seleccionar un perfil y la máquina calculará instantáneamente todo lo demás, incluidas todas las pasadas de mecanizado de desbaste y acabado.

Más allá de la precisión, más allá de la mera facilidad de uso y la mayor productividad, FIXED-TURNING ® es el equivalente a miles de herramientas de formas personalizadas, todas empaquetadas de forma permanente en una máquina simple y asequible.

Larga vida a la reconstrucción de motores.

= Excentricidad (ECC)*

= Excentricidad (ECC)*

= Concentricidad (CONC)*

= Concentricidad (CONC)*

= Desgaste (Desgaste)*

= Desgaste (Desgaste)*

= Desplazamiento total (Desplazamiento total)*

= Desplazamiento total (Desplazamiento total)*

= Planitud (FLTt)*

= Planitud (FLTt)*

= Cuadratura (SQR)*

= Cuadratura (SQR)*

= Cilindricidad (CYLt)*

= Cilindricidad (CYLt)*