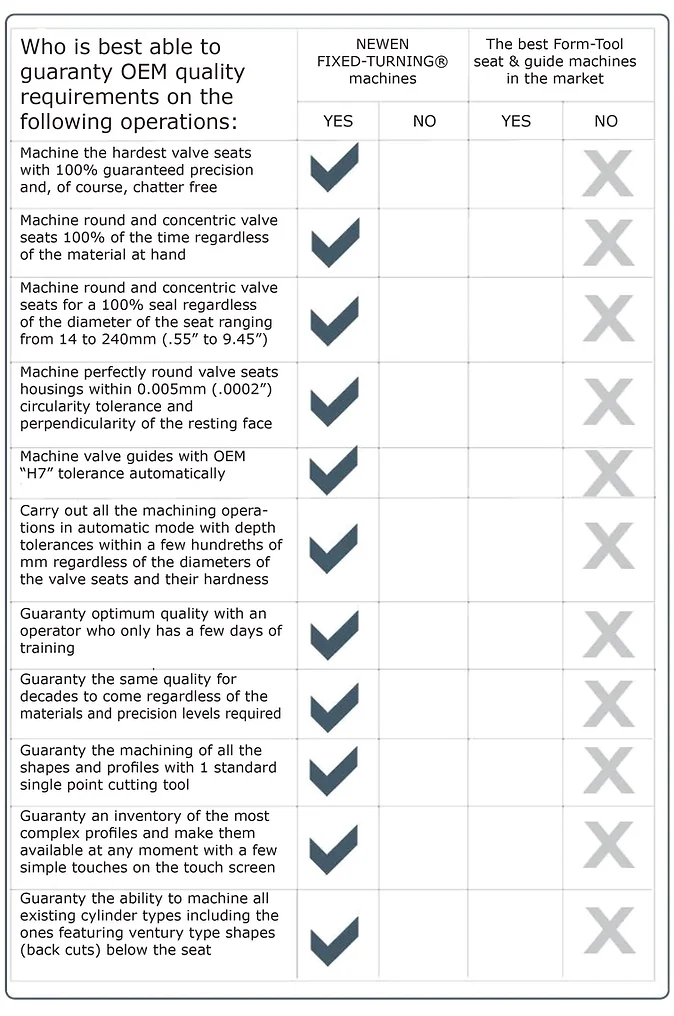

Valve seat machining, one century of evolution and … the solution!

Before

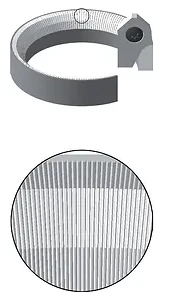

PLUNGING

and the carbide form tool

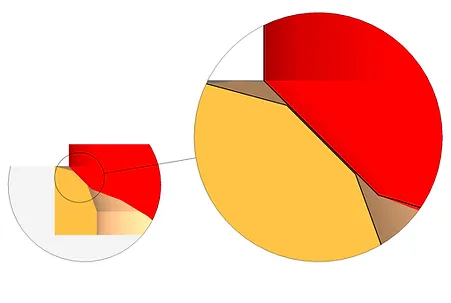

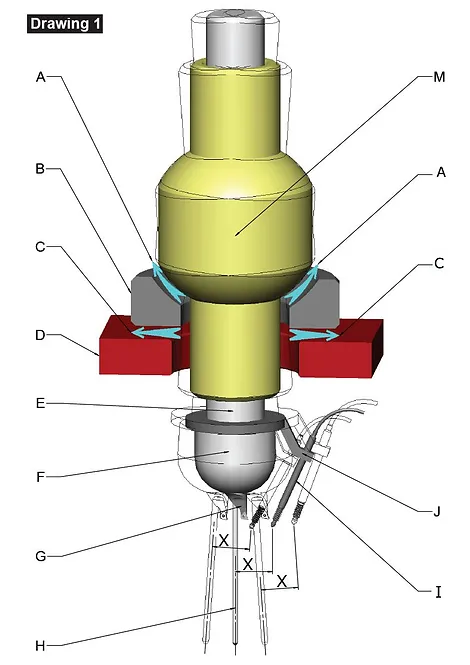

Drawing 1

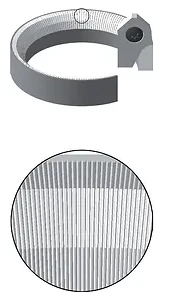

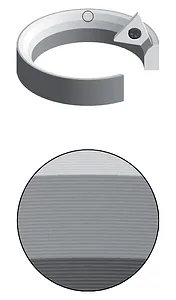

Chatter Marks

|

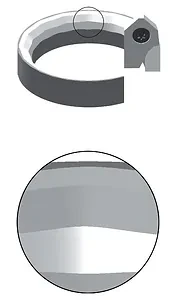

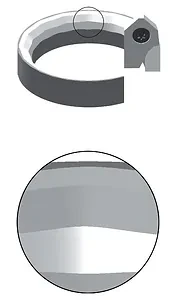

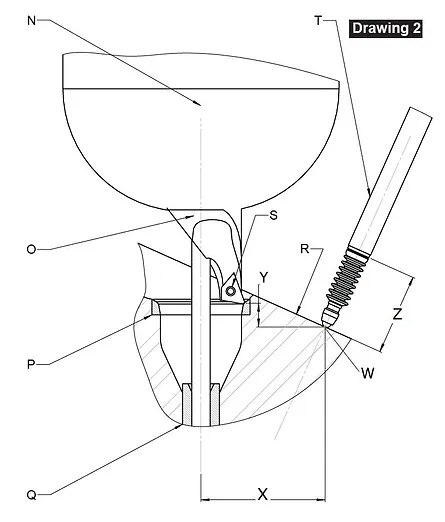

Drawing 2

Undulations

|

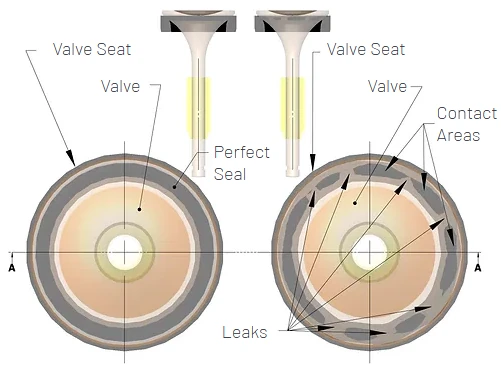

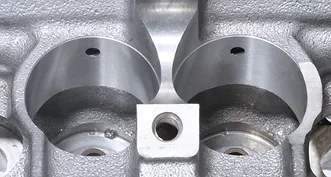

The lapping of powder metal valve seats, or of some cast iron valve seats, brings about unavoidable chatter marks. Chatter marks are very harmful to a valve since gases escape through them while the valve is shut.

The machined valve seat will consequently deform rapidly and its seal will never be adequate. Chatter marks result from carbide form tools scrapping a large surface of a material with a grainy structure made of different materials (such as powder metals, nodular cast irons...).

Traditional valve seats machined with the lapping technique (form tools), all present undulations measuring hundredths of millimeters that are the direct result of irregular cutting efforts on a 360 degree rotation. The resultants of changing cutting efforts transmit irregular forces on machine spindles that will flex more or less depending on the machine and will yield irregular shapes. This phenomenon, well known by operators of manual machines, is compensated for, when large visible defects appear, with quick and forceful pressure on the spindle command.

The above results in considerable spindle efforts and, while it can help smooth out small defects, it can in no way rectify the geometry.

These undulations, inherent to the very principle of machining by lapping, have unquestionable consequences on valve sealing and require further lapping of each valve on its valve seat to obtain an acceptable seal. Valve lapping, so far accepted out of necessity by engine builders and their customers, has long been banished by engine manufacturers and anyone seeking the minimum quality required by today's engine generations.

Now

FIXED-TURNING®

and the single point tool

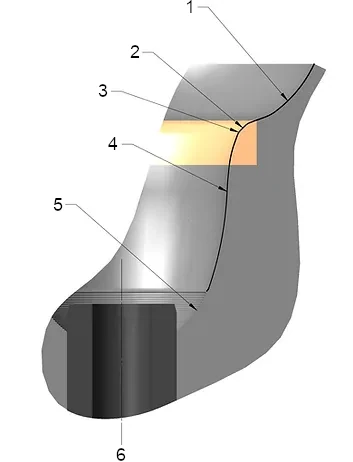

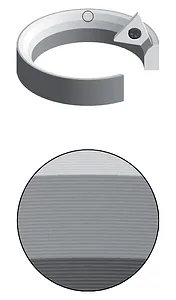

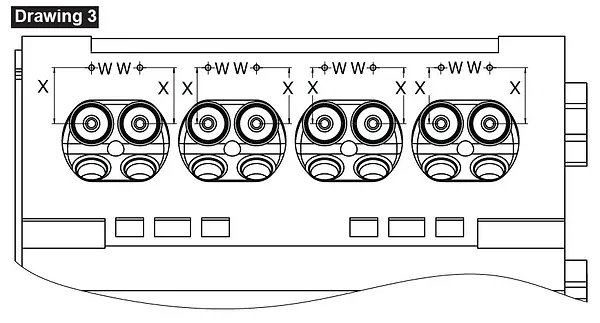

Drawing 3

Geometrical precision

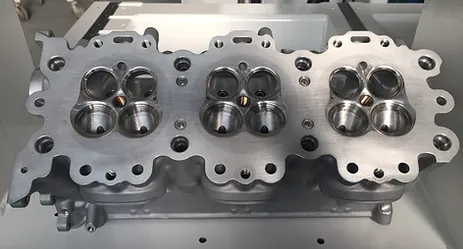

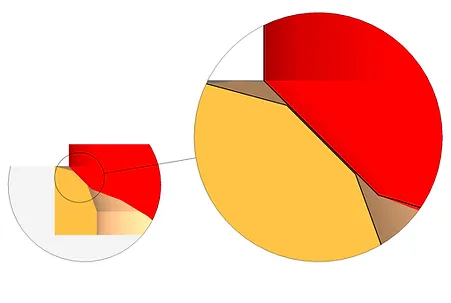

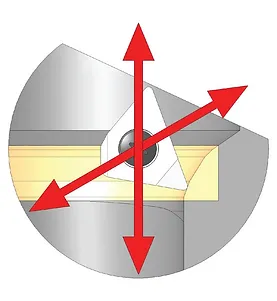

Machining by Interpolation, FIXED-TURNING®, definitely eliminates all defects shown on Drawings 1 and 2.

Micro-chatter marks and undulations are virtually impossible to generate. Single point machining does not allow the formation of such defects. One only needs to consider machining on a lathe to convince oneself.

Machining with a turning tool traveling on two

interpolated axes generates a circular micro-groove, perfectly round. The depth of the groove and the interval between 2 grooves is controlled by the numerical control of the machine, yielding the finest achievable surface finishes.

Much like cutting efforts, reduced considerably (300 times and more), surface finish defects are reduced to levels that rank FIXED-TURNING® at the very top of quality scales defined by leading OEMs.

a New Era, a New World of Opportunities...

Machining the most difficult cylinder heads is achieved within mere minutes per valve seat for the longest profiles, specially made to enhance the output of the engine. The machining of a traditional "3-Angle" profile will be carried out within a few seconds.

Motorcycle cylinder heads, the smallest valve seats around and to come (downsizing, at the heart of all the new engine development programs) can be machined with utmost ease and the optimum precision of competition engines...

NEWEN® machines allow each engine rebuilder to position himself as a specialist in the machining of all engine types. The precision that is achieved systematically when using FIXED-TURNING® machines applies to all the engine types, one no longer has to refuse getting involved in such or such machining on such or such cylinder head type, all the difficult machining operations become a source of additional and significant profits.

The high performance market, the mechanical leisure market, are within the reach of any engine rebuilder equipped with a FIXED-TURNING® machine.

All the precisions required in Formula 1 or any other demanding high performance mechanical sports can be attained automatically and systematically. Perfection is guaranteed.

High-Performance is a growing and lucrative market. The prestige of the high-level professional who gets involved in this specialty shines on his/her entire company.

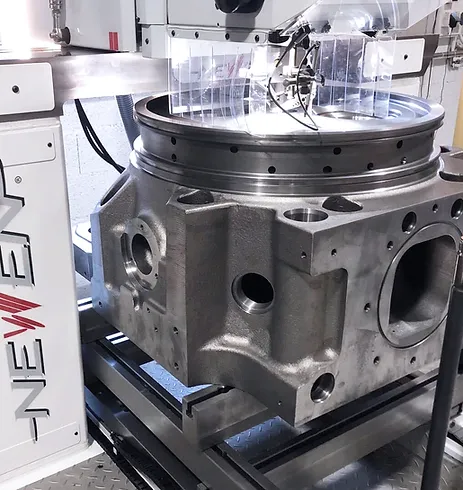

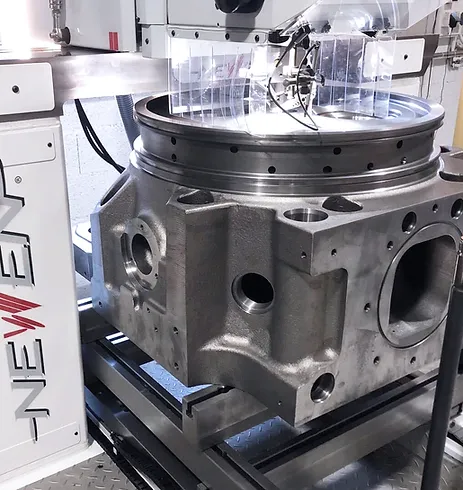

COGENERATION은 "열병합 발전(CHP)"으로도 알려져 있으며, 엔진을 천연 가스와 바이오 연료(에탄올)로 변환하는 데는 밸브 시트 카운터 보어와 매우 단단한 밸브 시트의 빠르고 정밀한 가공 작업이 필요합니다.

열병합 발전의 원리는 오랫동안 알려져 왔고 다양한 응용 분야에서 사용되고 있습니다. 오늘날 초청정 천연가스 연소 왕복 엔진 기술, 열교환기 및 시스템 제어의 발전으로 열병합 발전은 다양한 크기 범위의 응용 분야에서 실용적이고 경제적입니다.

이러한 발전에 영향을 준 전력 생산의 한 측면은 더 깨끗한 에너지에 대한 필요성이 계속 증가하고 있다는 것입니다. 천연 가스 연료 내연 기관을 현재 대형 발전소 표준과 동일하거나 그 이하의 수준으로 CHP 및 ICHM 응용 분야에 적용할 수 있는 배출 제어 전략은 더 광범위한 상업 및 산업 응용 분야에서 열병합 발전을 더욱 실용적이고 경제적이며 접근하기 쉽게 만들었습니다.

FIXED-TURNING®은 쉽고, 빠르고, 정확하고, 수익성이 높은 서비스에 이상적인 도구입니다.

FIXED-TURNING®을 사용하면 모든 캠 버킷 보어 하우징을 대형 치수로 가공하여 하우징에 대형 슬리브를 삽입하는 작업이 간단하고 정확하며 수익성이 높습니다.

원하는 대로 OFFSET 프로필을 생성하세요...

가스의 속도를 높이기 위해 벤추리스(최대 112도)를 가공합니다.

벤추리: 좌석 아래쪽에 있는 열린 각도로, 감압을 통해 배기 가스의 속도를 높일 수 있게 해줍니다.

모든 유형의 밸브 가이드(주철, 분말 금속, 청동, 모든 합금...)를 정밀하게 가공합니다. 단독 작업이나 결합된 밸브 시트 가공 작업에서 밸브 가이드를 최대한 정밀하게 리밍합니다.

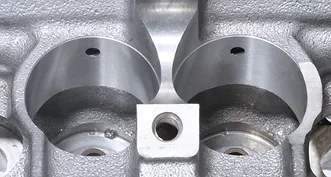

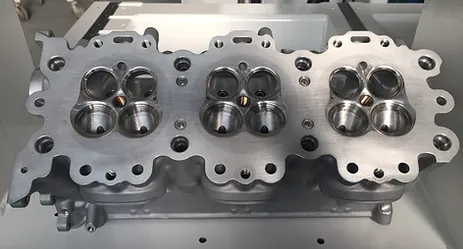

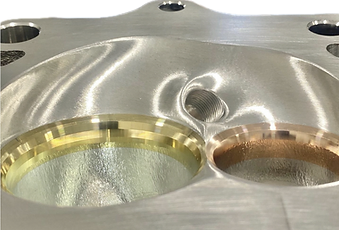

동일한 절삭 공구로 모든 고정밀 밸브 시트 카운터보어를 가공합니다. 모든 유형의 실린더 헤드, 주철 또는 알루미늄으로 밸브 시트 하우징을 준비하는 것은 모든 FIXED-TURNING® 전문가에게 정확하고 수익성 있는 작업입니다.

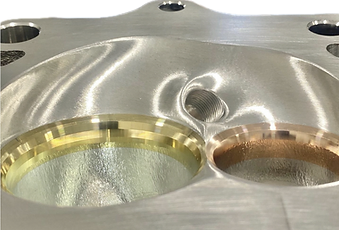

KOMATSU 천연가스 실린더 헤드 밸브 시트 경도: 56/58HRC(573HB+/610(HV50+)

- 사용된 인서트 : FT-11-11

- 절단 속도 : 180m/min

- 가공 모드 : 건식 절단

- 절단주기 : 28초/시트

- 원형도 : 1µ ~ 2.40µ

- 표면 마감 : 0.20Ra

또 다른 NEWEN 독점 기술: 스파크 플러그 하우징 가공.

메르세데스 액트로스 디컴프레서 밸브 의 시트를 가공하는 것은 "아이들 장난과 같습니다".

FIXED-TURNING®과 그 수치 제어를 통해 불가능을 수익성 있고 반복적인 방식으로 달성할 수 있는 가능성이 생겼습니다.

모든 사람을 위한 기술.

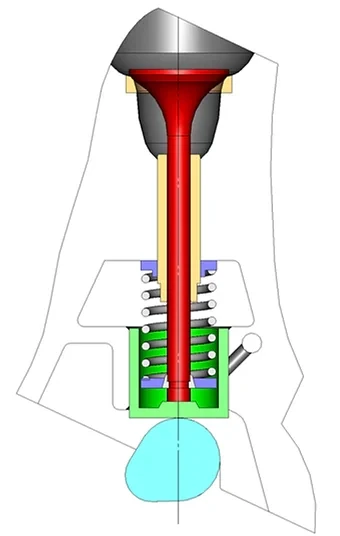

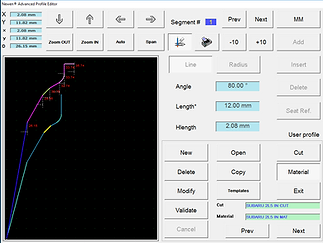

CONTOUR-BB™, CONTOUR-BB-CS™, CONTOUR™, CONTOUR-CS™, EPOC-VISION™을 포함한 모든 NEWEN FIXED-TURNING® 기계에는 절삭 깊이를 정밀하게 반복하는 전자 시스템이 장착되어 있습니다. NEWEN에서 개발한 이 시스템은 측정 시스템 자체는 아니지만 실린더 헤드에서 무작위 참조를 사용하여 가공 위치를 정밀하게 반복할 수 있도록 고안되었습니다. 일반적으로 NEWEN 시스템의 참조는 실린더 헤드 개스킷 플랜이며, 밸브 시트 깊이를 측정하는 참조로도 사용됩니다. 특정 툴링을 사용하여 캠 샤프트 하우징과 같은 다른 표면을 사용할 수도 있습니다.

전자 선형 게이지, LVDT (I) 는 기계의 수치 제어에 연결됩니다. LVDT 팁의 붕괴된 epth에 따라 게이지는 100분의 1mm 미만으로 게이지의 위치를 식별할 수 있는 전기 신호를 보냅니다.

이 위치는 기억될 수 있습니다. 위치가 기억되면 게이지가 다시 동일한 양으로 압축되면 스핀들 피드 모터가 자동으로 멈춥니다. 결과적으로 장비는 선택한 참조 지점에 대해 동일한 깊이에서 모든 밸브 시트를 가공할 수 있습니다.

게이지 (I)는 파일럿 축과 부착된 스핀들 덮개에 대해 고정된 위치를 갖습니다. 이 고정된 위치는 스핀들이 에어 쿠션(C) 및/또는 구형 에어 쿠션(A) 에서 움직일 때 유지됩니다.

.

도면 3: 모든 좌석은 동일한 참조점(W) 에 따라 가공되며, 참조 평면에 속하고 고정된 측정값(X) 과 거리가 있으며, 이는 도면 1의 측정값(X)과 동일합니다.

도면 2의 치수 (Z)는 압축된 게이지의 양이며 도면 2의 값 (Y) 과 기준점에 비해 가공 거리에 해당합니다. 이 값 (Y) 은 수치 제어(엘리베이터, 수리 치수 선택 등)의 제어된 수단을 사용하여 주어진 정확한 값으로 수정될 수 있으며, 이는 게이지 팁의 위치를 수정하고, 이 후자는 원하는 횟수만큼 반복되도록 다시 한 번 기억됩니다.

게이지의 붕괴량 (Z)은 본질적으로 기계 스핀들과 게이지 사이의 기존 각도 때문에 스핀들의 이동 값과 동일하지 않습니다. 또한 LVDT는 측정 기기가 아니라 위치 표시기입니다.

NEWEN 시스템은 자동 반복 깊이 제어™를 통해 +/- 100분의 1mm를 초과하지 않는 편차로 동일한 깊이 가공을 보장합니다.

실린더 헤드 고정 장치에 대한 실린더 헤드의 위치, 밸브 가이드 각도 및 기계 헤드의 이동에 관계없이 이러한 정밀성의 자동 가공을 보장하는 업계 유일의 시스템입니다.

고정 터닝® 및 수치 제어 가공

엔진의 신경 중심인 실린더 헤드는 엔진의 출력, 유연성 및 수명을 결정하는 모든 기능을 모았습니다. 실린더 헤드는 엔진 개발자와 수리 전문가의 관심사입니다. NEWEN, FIXED-TURNING® 및 수치 제어는 오래되고/또는 전통적인 기술로는 해결할 수 없는 여러 기술적 과제에 대한 불가피하고 대체할 수 없는 솔루션을 제공합니다.

연소실 용적

챔버의 부피, cm3(입방 센티미터 또는 CC) 단위의 값, 그리고 동일한 엔진 내에서 서로 간의 일치는 각 실린더의 출력이 최적화되고 균형을 이루기 위한 결정적인 요소입니다. 부피와 모양이 완벽하게 유사한 챔버만이 고성능 엔진의 높은 속도에 필요한 출력 레벨과 하모니를 허용할 것입니다(이 문서의 마지막에 있는 "HCCI" 기술 참조).

FIXED-TURNING® 및 NEWEN 수치 제어는 매우 높은 정밀도의 가공 작업을 가능하게 합니다. 밸브 시트와 해당 특정 프로파일(흡기 및 배기)은 1/100mm(0.01mm 또는 0.00039”)의 가공 깊이는 전자 깊이 게이지와 매우 고정밀 운동학을 통해 자동으로 제어됩니다.

각 챔버의 정확한 부피는 해당 모양과 완벽하게 동일한 깊이를 통해 보장됩니다.

실린더 공기 밀도

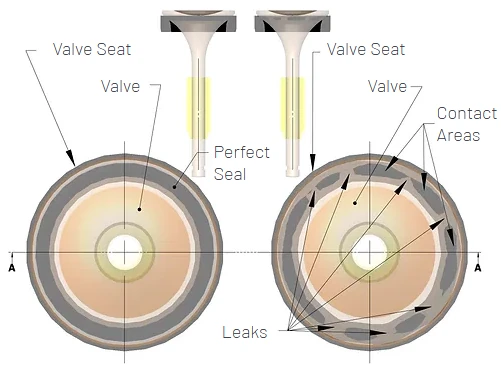

실린더의 즉각적인 기밀성은 엔진의 최적 기능과 높은 속도에 도달하는 데 필수적입니다.

밸브와 밸브 시트 사이의 금속 대 금속 접촉은 이 어려운 기밀 기능을 보장하기 위해 완벽하고 완벽해야 합니다. 높은 속도를 수용할 수 있는 재료의 품질 외에도, 밸브와 밸브 시트 사이의 금속 대 금속 접촉은 실린더의 완벽하고 지속적인 기밀을 얻기 위한 필수 조건입니다.

밸브와 밸브 시트 사이의 금속 대 금속 접촉은 이 어려운 기밀 기능을 보장하기 위해 완벽하고 완벽해야 합니다. 높은 속도를 수용할 수 있는 재료의 품질 외에도, 밸브와 밸브 시트 사이의 금속 대 금속 접촉은 실린더의 완벽하고 지속적인 기밀을 얻기 위한 필수 조건입니다.

밸브와 밸브 시트 사이의 완벽한 형태적 일치는 접촉하는 두 표면의 기하학적 구조(모양, 각도, 표면 마감재 등)를 완전히 존중함으로써 가능합니다.

밸브와 밸브 시트의 고정밀 가공만이 이러한 필수적인 대응 관계를 얻을 수 있습니다. 과거에 밸브 시트와 밸브의 가공 정밀도가 부족하여 필수가 된 밸브 래핑은 기밀성 수준과 해당 기밀성의 내구성을 얻기 위해 엄격히 금지됩니다.

NEWEN, FIXED-TURNING® 및 수치 제어를 통해 가공된 재료에 따라 3µm(또는 .003mm 또는 .000118”) 이하의 형상 결함(원형도)이 있는 밸브 시트를 가공할 수 있습니다. OEM은 밸브 시트와 밸브 모두에 대해 5~6µm를 초과하지 않는 원형도 결함을 요구합니다.

NEWEN FIXED-TURNING®과 그 수치 제어를 통해 한 번에 100분의 1도씩 각도를 조정할 수 있습니다 . 따라서 래핑의 파괴적인 유혹에 굴복하지 않고 완벽하고 지속적인 기밀성을 얻기 위해 밸브 시트와 밸브의 각도를 쉽게 조정할 수 있으며, 결과적으로 이러한 부품의 모양을 변형시킬 수 있습니다.

NEWEN FIXED-TURNING® 기계의 밸브 시트는 완벽한 원형이며, 각도가 매우 정밀하고, 오랜 시간 사용에도 완벽한 기밀성을 유지합니다.

폼 툴을 사용한 가공은 정확한 각도와 완벽한 원형 시트를 보장할 수 없으므로 밸브를 랩핑해야 합니다. 짧은 수명의 기밀성을 초래하고 성능을 상당히 저하시키는 코이스.

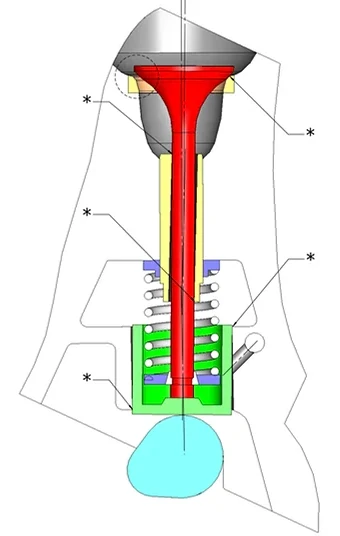

정렬 및 동축성 고성능 밸브 리콜 메커니즘으로 움직이는 질량을 줄임으로써 엔진 속도를 높이고, 가속과 감속을 빠르게 할 수 있습니다. 하지만 이러한 모든 성능은 움직이는 부품, 밸브, 캠 버킷, 흡기 캠의 마찰과 보강을 크게 줄여야만 가능합니다. 밸브 리콜 시스템의 제어된 작동을 잊지 않고서 말입니다.

밸브와 밸브 시트의 원형성 외에도 밸브 가이드, 밸브, 캠 버킷 및 캠의 동축성은 다음을 제거하면서 이러한 모든 부품의 이동을 허용해야 합니다.

- 기생 마찰

- 좌석에 있는 밸브 "헤드"의 슬라이딩

- 각 하우징 내에서 캠 버킷을 보강합니다.

일반적으로 받아들여지는 생각과는 달리, 가이드 내부에 테이퍼 파일럿을 강제로 넣고 이 파일럿을 동심도 게이지의 지지대로 사용하여 밸브 시트와 밸브 가이드 사이의 동심도를 제어하는 것은 불가능합니다. 동일한 기술을 사용하여 도구가 밸브 가이드와 동심인 캠 버킷 보어 하우징을 보링할 수 있도록 하는 것은 더욱 불가능합니다. 이는 엔진의 좋은 성능에 필수적인 조건입니다.

NEWEN FIXED-TURNING®의 운동학에는 결함이 몇 마이크론을 초과하지 않도록 가공 스핀들의 중심을 맞추는 센터링 파일럿의 유압 센터링이 포함됩니다(µ= 0.001mm = .000039”).

FIXED-TURNING® 파일럿은 밸브 가이드를 제한하지 않고 밸브 가이드의 가공 결함을 고려합니다. 마찬가지로 캠 버킷 보어 하우징의 가공은 캠 버킷의 가이드 축을 존중해야 합니다.

FIXED-TURNING® 기술을 사용하여 가공하면 밸브 시트, 밸브 가이드, 캠 버킷 보어 하우징이 동일한 축을 갖고 완벽하게 정렬되며, 부품이 마찰이나 기생 제동 없이 최고 속도로 움직일 수 있어 엔진이 고속 RPM에서 작동하지 못하게 하고, 그에 따라 빠른 마모와 기계적 사고의 위험이 명백해집니다.

가이드, 밸브 시트, 캠 버킷 보어 하우징을 FIXED-TURNING®으로 가공하면 티타늄 합금 밸브, 특수 스프링, 특수 밸브 시트 등 사용된 구성 요소와 함께 엔진의 초고속 작동이 보장되며, 기밀성 결함, 마찰로 인한 작동 기생충 및 오일 필름 파열의 위험이 없습니다. 높은 상태를 따라갈 수 없는 밸브의 패닉도 피해야 합니다.

NEWEN FIXED-TURNING®은 가공 결함을 백분의 1밀리미터가 아닌 미크론 단위로 표현하는 값으로 되돌리기 위해 개발된 가공 개념입니다.

동축의 정밀성으로 인해 높은 정밀도와 엔진의 최적 작동이 가능합니다.

축의 동축 결함은 마찰이 높은 영역*을 발생시켜 다양한 부품의 이동 속도를 늦추고, 실린더의 기밀성을 파괴하며, 엔진의 회전 속도를 크게 제한하면서 압착을 유발합니다. 이 모든 것은 실린더 간의 불균형으로 인해 더욱 심화됩니다. 각 불균형은 운동하는 부품에 대한 기계적 제약의 근원이며, 이러한 제약은 해당 부품의 조기 마모를 초래합니다.

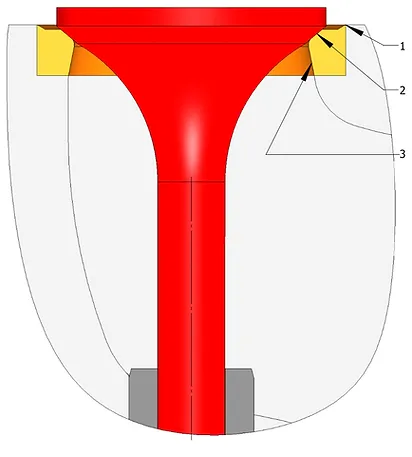

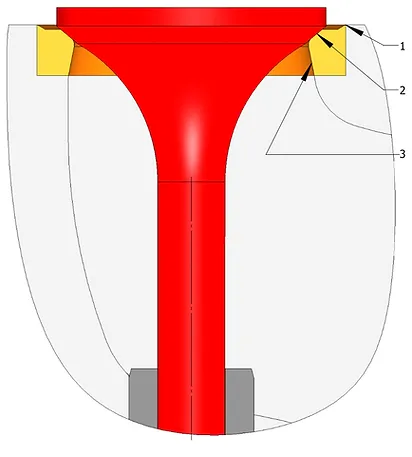

배기 프로필

혼합물(연료 연소제)이 폭발한 후, 연소로 인한 잔류 가스가 실린더를 채우고, 최고점을 향해 다시 올라오는 피스톤에 의해 배출되는 배기 덕트를 통해 배출되어야 합니다. 배기 밸브는 피스톤이 다시 내려가기 전에 점진적으로 닫혀야 하며, 그 과정에서 다시 신선한 혼합물을 흡입해야 합니다. 이 닫는 기간은 배기 밸브에 중요합니다. 극한 온도로 가열된 가스는 밸브 시트와 닫히는 밸브 사이에 추가로 적층됩니다.

밸브 시트와 밸브는 적층 가스의 마모성에 노출되고 온도는 접촉과 기밀성을 수천 분의 1초 동안 보장하는 표면에서 최고점에 도달합니다. 이 접촉이 접촉 표면의 급속한 저하에 해당하지 않으려면 이러한 접촉 영역이 표면적으로 최적(mm2)이어야 하며 그 형태가 상호 보완적(각도, 원형도, 표면 마감 등)이어야 합니다.

1. 가스의 난류 없는 흐름에 유리한 모양을 갖춘 계단 없는 연결부.

2. 넓은 좌석 면적과 밸브와 잘 맞아 가스의 마모성에 대한 저항력이 강합니다.

3. 가스의 빠른 팽창과 가속을 위한 벤추리.

NEWEN FIXED-TURNING®은 밸브의 각도에 가능한 한 가깝게 각도를 유지하면서도 스스로 변형되지 않을 만큼 충분히 큰 배기 밸브 시트를 가공할 수 있습니다. 면과 파동이 없는 둥근 모양은 시트의 전체 표면에서 금속과 금속이 접촉할 수 있게 하여 양호한 열 교환, 완벽한 기밀성 및 최대의 신뢰성을 보장합니다.

FIXED-TURNING®은 거의 무한한 길이의 프로파일을 가공할 수 있습니다. 따라서 배기 덕트를 가공하여 가스 추출을 용이하게 할 수 있으며, 특히 가스가 시트를 통과한 직후에 방출되어 결과적으로 속도를 가속화할 수 있는 벤추리스를 가공할 수 있습니다. 난류와 가스 흐름의 감속으로 이어지는 날카로운 각도, 계단, 직경 차이는 지워져야 하며, 각 도관(볼/뒷벽)은 최적화되어야 하며 엔진 기능을 더 잘 관리할 수 있도록 다른 도관과 완벽하게 동일해야 합니다.

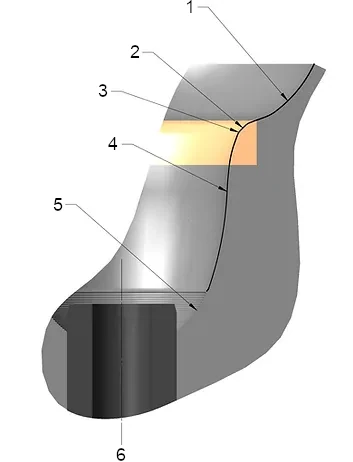

섭취 프로필

배기 시트와 밸브와 달리 흡기 시트와 밸브는 연소 가스의 적층과 그에 따른 마모에 노출되지 않습니다. 흡기 밸브 시트는 피스톤을 낮추어 흡입하고 터보와 압축기의 작용으로 밀어내는 신선한 공기/가솔린 혼합물로 실린더를 가능한 한 완전히 채울 수 있어야 합니다.

도관의 모양(볼 영역)은 기생 난류를 발생시키지 않고 가스의 최대 흐름을 허용하기 위해 최적이어야 합니다. 시트 자체의 각도는 가스 혼합물의 안내에 참여하며 도관의 일반적인 모양에 완벽하게 통합되어야 합니다.

챔버의 모양에 따라, 서로 완벽하게 연결된 선분과 반경으로 구성된 프로파일은 가스의 최적 흐름을 허용해야 합니다. 날카로운 각도는 금지되고 일관된 프로파일은 밸브의 짧은 개방 동안 가능한 가장 큰 가스 볼륨을 안내해야 합니다. 밸브의 완벽한 밀봉은 최적의 연소와 출력과 완벽한 신뢰성을 허용해야 합니다.

FIXED-TURNING®만이 밸브 가이드에서 실린더 가장자리까지 흡기 도관을 최적화할 수 있습니다. 완벽하게 마스터된 모양의 가공은 한 번의 작업으로 수행되고 각 실린더에 대해 동일하게 반복됩니다. 실린더 헤드의 원래 가공은 보완적인 가공 작업, 밸브 시트 하우징, 시트, 각도 가공 등의 연속으로 수행되며, 이는 시선의 흐름에 해로운 불규칙성을 자동으로 생성합니다. FIXED-TURNING®은 밸브 시트를 포함한 전체 도관을 중단 없이 연속 가공하며, 나머지 가공의 제약을 받지 않고 가공해야 합니다. FIXED-TURNING®과 도관 및 시트의 중단 없는 가공은 실린더의 최적 충전, 실린더 간의 완전한 규칙성 및 결과적으로 엔진의 최적 출력을 가능하게 합니다.

1. 혼합물을 실린더 방향으로 유도하는 것을 최적화하는 선분과 반경으로 구성된 프로필입니다.

2. 밸브의 각도에 완벽하게 맞춰진 완벽한 둥글고 기밀한 좌석.

3. 난류 방지 링크 반경이 작습니다.

4. 도관 모양(그릇)은 서로 완벽하게 구부러져 있고 엄격하게 동일합니다.

5. 원자재

6. 밸브의 밸브 받침대 부분을 포함한 전체 도관(볼)의 일정하고 매끄러운 프로필.

플럭스의 규칙성과 실린더의 밸런싱

각 실린더는 엔진의 동력에 비례하는 역할을 하며, 각 실린더에서 공급되는 동력이 완벽하게 유사해야만 엔진이 고속 RPM에서 효율적으로 작동할 수 있습니다.

완벽하게 동일한 동작을 보이는 실린더를 사용하면 기생 진동이 없는 엔진을 얻을 수 있으며, 더 높은 속도도 가능합니다.

NEWEN과 FIXED-TURNING®은 모든 지점에서 규칙적이고 유사한 연속 가공을 허용합니다. 한 도관에서 다른 도관으로, 한 엔진에서 다른 엔진으로. 가장 정교한 모양은 형상 도구를 사용한 고전적인 가공 프로세스가 무력하고 비효율적인 곳에서 승인됩니다.

NEWEN은 완벽한 밸브 시트를 구현하여 각 실린더의 효율성을 높이고 뛰어난 안정성을 보장합니다.

가공 깊이의 존중은 FIXED-TURNING®만의 두 가지 특징을 통해 가능합니다.

FIXED-TURNING®은 길이에 관계없이 전체 프로필에서 0.00039인치만큼 작은 가공을 허용하면서 완벽한 시트 형상(원형성, 각도, 동심도 등)을 제공합니다.

FIXED-TURNING®의 수치 제어는 + 또는 – 0.01mm(1/) 이내에서 깊이 조정을 자동으로 수행합니다.100mm) 또는 .00039”.

이 두 가지 독점적인 가능성을 결합하면 엔진에 균형과 "고 RPM에서 회전"할 수 있는 용량을 제공하는 완벽하게 동일한 연소실을 얻을 수 있습니다.

FIXED-TURNING®만이 보장하는 이러한 정밀 가공 능력은 이미 HCCI 기술(균일 압축 점화)을 통합한 미래의 엔진을 수리할 가능성을 허용하는데, 이는 가솔린 엔진을 깨끗하고 매우 효율적으로 만들어 혁신을 일으킬 것입니다.

상기시켜 드리자면, HCCI 기술은 공기/가솔린 혼합물의 압축을 마스터하고, 따라서 가연성 혼합물의 자동 점화를 마스터함으로써 스파크 플러그를 제거할 수 있습니다. 소비 및 전력 이득은 이 기술을 불가피하게 만들 것입니다. 실린더 헤드의 가공은 챔버의 부피와 가공 깊이의 정밀도에 큰 부분을 제공합니다. 최소한의 매우 정밀한 절단을 허용하는 가공 프로세스만 가능합니다. FIXED-TURNING®은 이미 이 새로운 도전에 맞설 준비가 되었습니다.

성능과 신뢰성은 정밀성과 수치적 제어와 함께 이루어집니다.

FIXED-TURNING®은 시대를 앞서나갑니다.

아니요. FIXED-TURNING®은 기술적 진보에 뒤처지지 않기를 바라는 엔진 전문가에게 꼭 맞는 제품입니다.

밸브와 밸브 시트 사이의 금속 대 금속 접촉은 이 어려운 기밀 기능을 보장하기 위해 완벽하고 완벽해야 합니다. 높은 속도를 수용할 수 있는 재료의 품질 외에도, 밸브와 밸브 시트 사이의 금속 대 금속 접촉은 실린더의 완벽하고 지속적인 기밀을 얻기 위한 필수 조건입니다.

밸브와 밸브 시트 사이의 금속 대 금속 접촉은 이 어려운 기밀 기능을 보장하기 위해 완벽하고 완벽해야 합니다. 높은 속도를 수용할 수 있는 재료의 품질 외에도, 밸브와 밸브 시트 사이의 금속 대 금속 접촉은 실린더의 완벽하고 지속적인 기밀을 얻기 위한 필수 조건입니다.