OEM-underleverandører, høyytelsesspesialister og motorombyggere må ta hensyn til og respektere nøyaktige form- og dimensjonstoleranser mens de bearbeider ventilføringer og ventilseter.

Med dette "aide-memoiret" forsøker NEWEN å samle, i et kort dokument ment for produksjonsteknikere, de forskjellige symbolene og toleranseskiltene som vanligvis brukes av OEM-er for å definere deres krav når det gjelder sylinderhodebearbeiding og spesielt ventilføring og maskinering av ventilseter.

NEWEN samler hver form- og dimensjonstoleranse med direkte og indirekte innvirkning på funksjonen og påliteligheten til sylinderhodet, uten å forsøke å forenkle eller denaturere de kombinerte effektene av to eller flere parametere.

Med dette dokumentet jobber NEWEN med å fordømme generelt aksepterte ideer så vel som falske ideer, utbredte ideer som på grunn av sin forenkling og unøyaktighet villeder motorombyggere og endrer deres dømmekraft.

« When you can measure what you are speaking about and express it in numbers, you know something about it; but when you cannot measure it or express it in numbers, your knowledge is of a meagre and unsatisfactory kind.»

Lord KELVIN (1824-1907)

Why measure roundness?

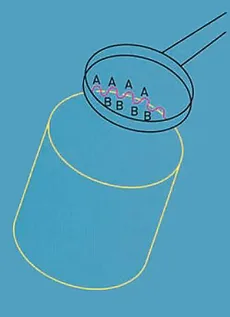

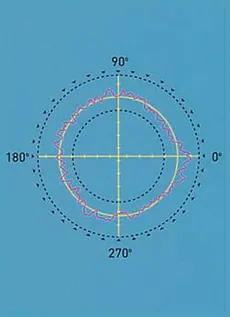

The component may appear round to the eye and apparently have a constant diameter when measured with a vernier or micrometer, but is it round? It is clear that the lobing can affect the function. Lobes at ‘A’ will carry the load whilst the lubrification film will be greatest at ‘B’.

How is roundness measured ?

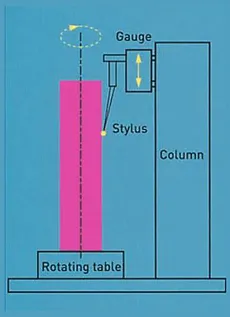

To measure roundness, rotation is necessary, coupled with the ability to measure change in radius. This is best achieved by comparing the profile of the component under test to a circular datum. The component is rotated on a highly accurate spindle which provides the circular datum. The axis of the component is aligned with the axis of the spindle, usually using a centering and leveling table. A transducer is then used to measure radial variations of the component with respect to the spindle axis.

The reason ?

The bearing shown here could have a race that is not truly circular. This would probably function for a short time but the undulations around this bearing race would start to cause vibrations. This would result in premature wear and cause the race to perform less efficiently than intended.

Results ?

The bearing shown here could have a race that is not truly circular. This would probably function for a short time but the undulations around this bearing race would start to cause vibrations. This would result in premature wear and cause the race to perform less efficiently than intended.

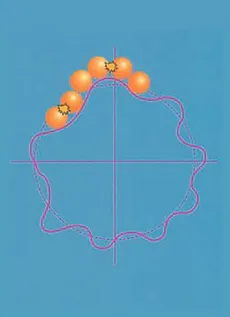

It is convenient to represent the out-of-roundness output from the gauge as a polar profile or graph. Evaluating this pictorial representation can be subjective and time consuming, therefore we need some means of processing the information to give us accurate and repeatable answers. As we are trying to assess departures from true circularity and require a reference from which to measure, it makes sense to try to fit a reference circle to our profile and relate all our calculations to it.

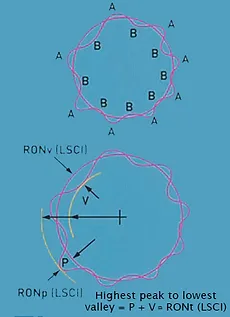

The Least Squares Reference Circle (LSCI)

A line or figure is fitted to any data such that the sum of the squares of the departure of the data from that line or figure is a minimum. This is also the line that divides the profile into equal minimum areas.

The LSCI is the most commonly used Reference Circle. The out-of-roundness is then expressed in terms of the maximum departure of the profile from the LSCI. i.e. the highest peak to lowest valley.

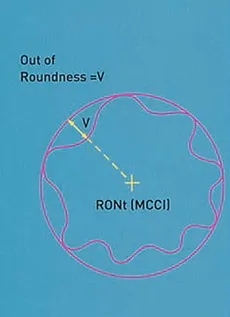

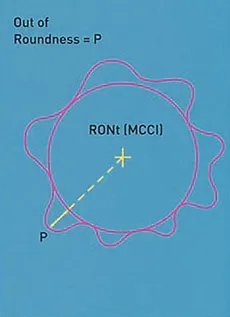

The Minimum Circumscribed Circle (MCCI)

Defined as the circle of minimum radius which will enclose the profile data. The out-of-roundness is then given as the maximum departure (or valley) of the profile from this circle. Sometimes referred to as the Ring Gauge Reference Circle.

= Eksentrisitet (ECC)*

= Eksentrisitet (ECC)*

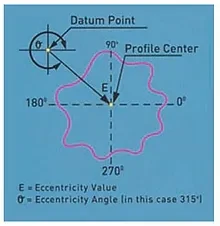

Dette er begrepet som brukes for å beskrive posisjonen til midten av en profil i forhold til et datumpunkt. Det er en vektorstørrelse ved at den har størrelse og retning. Eksentrisitetens størrelse uttrykkes enkelt som avstanden mellom profilsenteret og nullpunktet. Retningen uttrykkes som en vinkel fra nullpunktet.

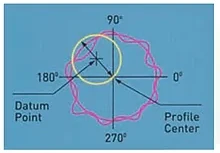

= Konsentrisitet (CONC)*

= Konsentrisitet (CONC)*

Dette ligner på eksentrisitet, men har bare en størrelse og ingen retning. Konsentrisiteten er definert som diameteren til sirkelen beskrevet av profilsenteret når den dreies om nullpunktet. Det kan sees at konsentrisitetsverdien er dobbelt så stor som eksentrisiteten.

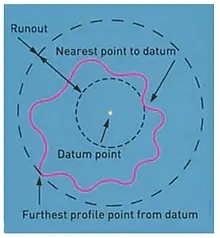

= Runout (Runout)*

= Runout (Runout)*

Noen ganger referert til som TIR (Total Indicated Reading). Runout er definert som radiell separasjon av to konsentriske sirkler sentrert på datumpunktet og tegnet slik at den ene sammenfaller med det nærmeste og den andre sammenfaller med det fjerneste punktet på profilen.

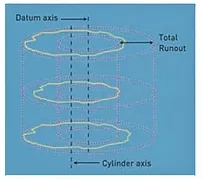

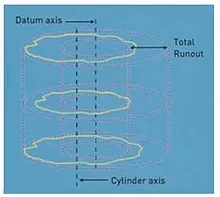

= Total runout (total runout)*

= Total runout (total runout)*

Total runout er definert som minimum radiell separasjon av to koaksiale sylindre, som er koaksiale med en datum-akse og som fullstendig omslutter den målte overflaten.

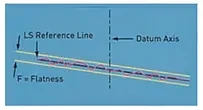

= Flathet (FLTt)*

= Flathet (FLTt)*

Et referanseplan er montert og flathet beregnet som topp til dalavgang fra dette planet. Enten LS eller MZ n brukes

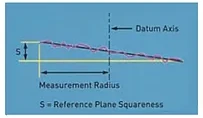

= Squareness (SQR)*

= Squareness (SQR)*

Etter å ha definert en akse, er kvadratitetsverdien den minste aksiale separasjonen av to parallelle plan normal på referanseaksen og som fullstendig omslutter referanseplanet. Enten LS eller MZ kan brukes.

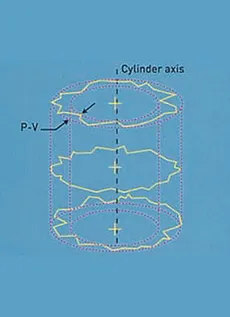

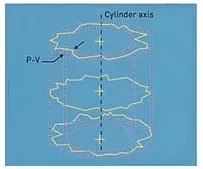

= Sylindrisitet (CYLt)*

= Sylindrisitet (CYLt)*

Minimum radiell separasjon på 2 sylindre, koaksial med den monterte referanseaksen, som fullstendig omslutter de målte dataene. Enten LS, MZ, MC eller Ml sylindere kan brukes.

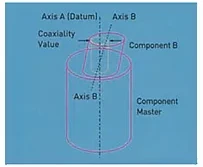

= Koaksialitet (Coax ISO)*

= Koaksialitet (Coax ISO)*

Diameteren til en sylinder som er koaksial med datum-aksen og vil bare omslutte aksen til sylinderen som er henvist til koaksialitetsevaluering.

= Koaksialitet (Coax DIN)*

= Koaksialitet (Coax DIN)*

Diameteren til en sylinder som er koaksial med datum-aksen og vil bare omslutte centoidene (LS-sentrene) til planene som aksen til sylinderen som er referert til for koaksialitetsevaluering, beregnes.

Funksjonen til "trio" ventilføreren, ventilsetet og ventilen er å skape en perfekt, uendelig fornyet og pålitelig lufttetthet av gassstrømmen til motoren.

En metallisk kontakt mellom to overflater må utgjøre en pålitelig og lufttett passasje etter hundrevis av millioner av påfølgende åpning og lukking av ventilene.

De to overflatene som er i kontakt, dvs. ventilseteoverflaten til ventilen og selve setet, må ha lignende kvaliteter og være nær perfeksjon.

Formene på de ovennevnte overflatene må være helt identiske og komplett komplementære.

Den eneste formen som kan oppnås med presisjon og på en repeterende måte for å oppfylle denne funksjonen, er sirkelen.

Sammen med andre parametere viser sirkulariteten, dvs. nøyaktigheten av formen på sirklene som utgjøres av ventilsetet og selve ventilen, å være hoved- og sinus qua none-betingelsen for god lufttetthet mellom ventilen og ventilen. sete.

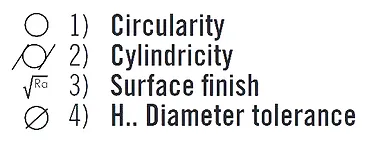

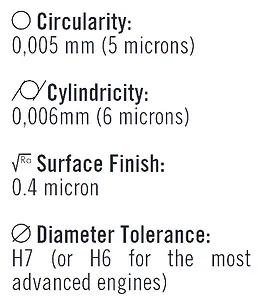

Sirkularitet, sylindrisitet, overflatefinish, vinkler er alle utsatt for strengere og strengere toleranser.

Ventilføring

Ventilføringen er referansen, som avhenger av plasseringen av reparasjonsbearbeidingsoperasjonen til ventilsetet, av kontrollen av en del av ventilsetets samsvar (konsentrisitet), og den styrer selvfølgelig ventilen i dens bevegelser. Kvaliteten til en ventilguide er i hovedsak definert av 4 parametere:

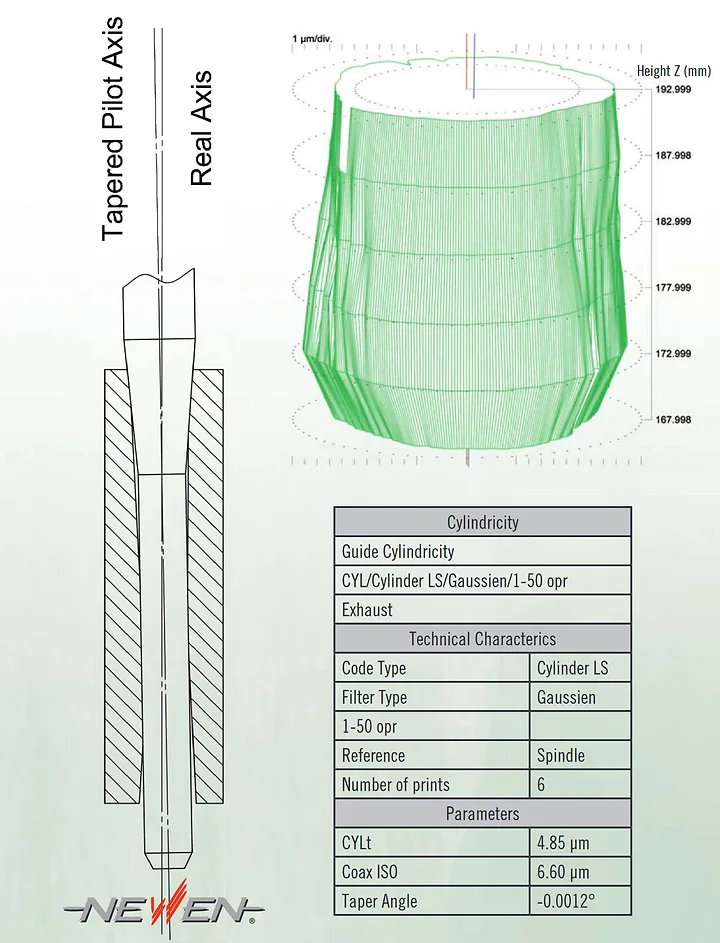

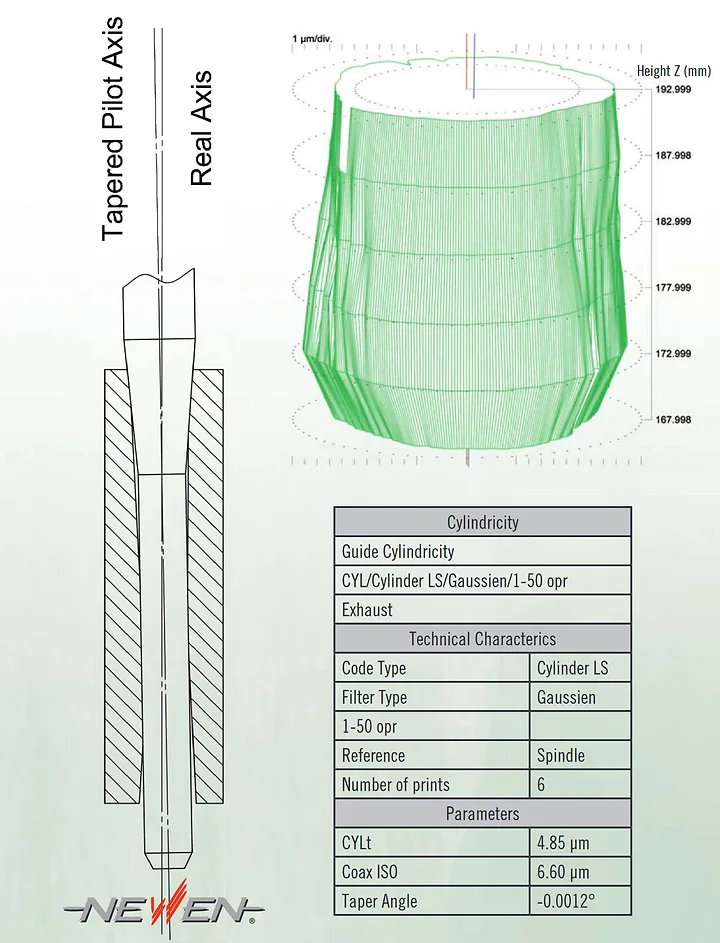

For å sikre en perfekt føring av ventilen, er sylindrisitet og toleransen på diameteren avgjørende. Gode geometriske egenskaper vil tillate ventilføreren å plassere ventilen med presisjon over lang levetid.

En viktig feil i styringen av ventilen, videre til en dårlig bearbeiding av en ventilføring – utenfor toleranser, vil føre til for tidlig deformasjon og slitasje på ventilsetet og raskt tap i motoreffekt.

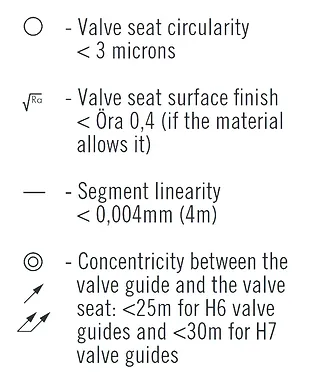

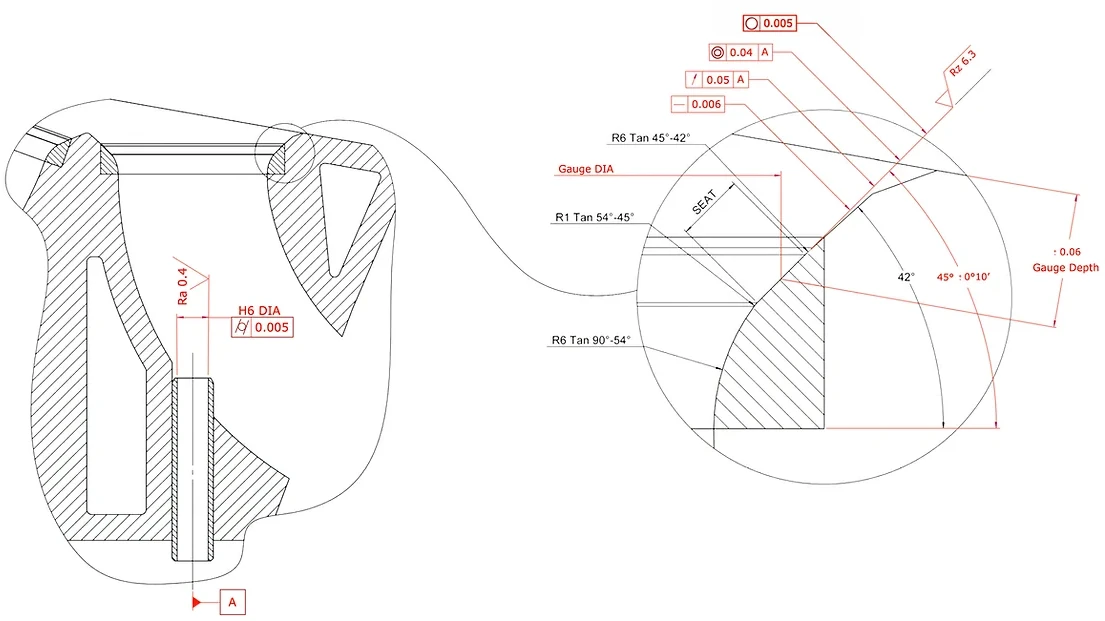

Toleransene som vanligvis kreves av OEM-er for nåværende motorer er:

Toleransene ovenfor, vanskelig å få tak i og respektert av store serieprodusenter, er enda mer kompliserte å garantere ved reparasjon. Unnlatelse av å oppfylle disse kvalitetsnivåene vil gjøre maskineringen av ventilsetene enda mer delikat.

Ventilseter og ventiler

I lys av viktigheten av presisjonen til overflatene som vil være i kontakt og som, på grunn av deres komplementaritet, vil sikre en perfekt lufttetthet, strammer OEM-er formtoleransene til setekonene.

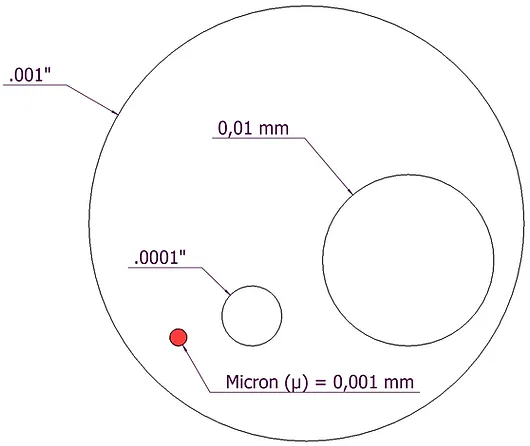

Lineariteten til setevinkelsegmentet og dets sirkularitet tolereres med verdiforskjeller som ikke overstiger noen få mikron (< 10 mikron). Ra- og Rz-verdier som definerer overflatefinishen til ventilsetet og også svært tett og det minste skravlingsmerket eller bølgeformen til setet, gir et sete som er utenfor toleranse og uakseptabelt.

Toleransene brukt på begrepet konsentrisitet, utløp eller dobbel utløp mellom aksen til ventilføringen og aksen til ventilsetet er også svært viktige, men forblir innenfor verdier som er relativt enkle å garantere.

Vanligvis anses konsentrisitetsfeil/utløp i størrelsesorden 0,05 mm (.002”) som akseptabelt. Alle disse toleranseverdiene er alvorlig strammet inn med bruk av en koeffisient kalt "Cpk" utstedt av reglene som gjelder for selskaper sertifisert ISO/TS16949 og reduserer toleranseverdiene betraktelig gjennom bruk av maskiner som er i stand til å garantere stor konsistens i kvalitet.

Denne tilnærmingen med mål å garantere kvalitet er gjort mulig siden menneskelige feil unngås så mye som mulig på grunn av bruken av numeriske systemer som utløser og kontrollerer mekanismer som alltid gir mer ytelse.

NEWEN FIXED-TURNING® kommer innenfor logikken til det utviklede og høyytelses mekaniske prinsippet, pilotert og kontrollert med en unik høyytelses numerisk kontroll.

FIXED-TURNING® gir og garanterer:

Dette kvalitetsnivået er det høyeste i dag og er tilgjengelig for alle som bearbeider ventilseter, fra den minste motorombyggeren til de største produksjonsanleggene som bruker NEWEN FIXED-TURNING®.

Til slutt, NEWEN FIXED-TURNING® er et pålitelig og konsistent produksjonsmiddel, økonomisk og fleksibelt, som gjør det mulig å ta hensyn til den mest alvorlige Cpk mens du kontrollerer ens fortjeneste.

Kravet om konstant kvalitet (Cpk) og presisjon for ny sylindertoppproduksjon fremhever utilstrekkeligheten til prinsippet til den koniske piloten som en akseptabel løsning for maskinering av ventilseter.

Denne løsningen, som lenge har vært verdsatt for sitt økonomiske aspekt, svarer ikke lenger til gjeldende tekniske krav.

Aksen/posisjonen tatt av en konisk pilot i en ventilføring er aldri den samme som den som ville bli bestemt ved måling og/eller den tatt av en ventil mens den er i bevegelse (se tegningen).

Denne forskjellen fremheves ytterligere av formdefekten til en ny eller brukt ventilføring (se den grafiske representasjonen av en ny ventilføring av en Talyrond-målemaskin)

Den tilfeldige plasseringen av piloten i ventilguiden strider mot forestillingen om Cpk som er utviklet i dag innenfor alle OEM-er.

Uten å glemme at selv i tilfelle av en enkel reparasjon, er selve dimensjonen til pilotene som kreves for dagens motorer, i alle fall ikke tilstrekkelig til å motstå den uregelmessige kutteinnsatsen til formverktøy.

NEWEN tilbakeviser energisk posisjonen til forsvarerne av denne foreldede teknikken.

På samme måte har formverktøyet en for lang skjæreprofil til å garantere et vanlig kutt over 360 grader (jevnt rundt setet).

Verdien av innvendig avlastning kan variere på en skala fra 1 til 3 på samme sete, og den radielle innsatsen som absorberes av spindelen vil uunngåelig utløse den faktiske bøyningen av den sistnevnte og vil oversettes til en formfeil på ventilsetet, som f.eks. merker, bølger og/eller ovale former som vil gjøre bearbeidingen av setet feil og utenfor toleranse.

Gjeldende ventilsetematerialer og nødvendige toleranser er ikke lenger kompatible med denne maskineringsteknikken.

Tradisjonelle målemidler er ikke tilstrekkelige for å nøyaktig kontrollere ventilseter og ventilføringer maskinert med NEWEN® FIXED-TURNING®-maskiner.

NEWEN® har utstyrt seg med en TALYROND 365XL kontrollmaskin, spesielt utviklet og dedikert til måling av former, koaksialiteter, overflatefinish...

Denne maskinen hvis oppløsning er 1/100 av en mikron gjør det mulig å automatisk kontrollere alle geometriske parametere som definerer kvaliteten på en guide og en av ventilsetet: sirkularitet, konsentrisitet, utløp, sylindrisitet, segmentlinearitet, vinkler, overflatefinish... Kontrollrapportene og grafene som følge av testene er utvilsomt anerkjent av kontrollavdelingene til de mest prestisjetunge OEM-ene.

NEWEN tester kontinuerlig arbeidet som produseres av maskinene de produserer og demonstrerer kvalitet med faktiske mål.

I likhet med prinsippet til en CNC dreiebenk, er FIXED-TURNING ® maskinering av ventilseter og/eller enhver omdreiningsform ved interpolering av akser.

Bortsett fra det faktum at det er skjæreverktøyet som spinner og ikke delen som bearbeides selv, gjør maskinspindelen og maskineringshodet det mulig å enkelt bearbeide de vanskeligste og mest komplekse formene uavhengig av kvaliteten på ventilsetematerialet. Mens det roterer, beveger skjæreverktøyet seg på x- og z-aksene for å beskrive profilen som skal maskineres. Maskineringen utføres i én retning og antall passeringer blir automatisk definert av programmet selv. Skjæreverktøyets vandring er optimert i henhold til den faktiske formen på det rå ventilsetet. En standard trekantkutter beveger seg i henhold til vognens akse og spindelens forskyvningsakse. Det hele roterer rundt C-aksen.

En kraftig datamaskin beregner permanent den optimale banen til verktøyet slik at kutteinnsatsen er regelmessig og reduseres til et minimum. Hver enkelt barbering beregnet fra en brøkdel av et sekund til en brøkdel av et sekund produseres på en slik måte at ingen svingninger i skjæreinnsatsen forstyrrer balansen og fleksibiliteten til spindelen.

Takket være FIXED-TURNING ® oppnås perfekt bearbeiding av ventilsetet og en perfekt tetning mellom ventilsetet og ventilen hver gang, første gang, uten lapping.

Moderne kontroller, nyeste teknologi, effektiv, enkel, ekstremt brukervennlig, avlaster operatøren for repeterende bevegelser, reduserer tretthet og frigjør oppmerksomhet for viktige operasjoner.

Samspillet med maskinen er brukervennlig og enkelt. Operatøren trenger bare å angi kjente dimensjoner som diameteren på ventilen, velge en profil og maskinen vil umiddelbart beregne alt annet, inkludert alle grov- og etterbearbeidingspassasjer.

Utover presisjon, utover ren brukervennlighet og økt produktivitet, tilsvarer FIXED-TURNING ® tusenvis av tilpassede formverktøy, alle permanent pakket i en enkel og rimelig maskin.

Lenge leve ombygging av motor.

= Eksentrisitet (ECC)*

= Eksentrisitet (ECC)*

= Konsentrisitet (CONC)*

= Konsentrisitet (CONC)*

= Runout (Runout)*

= Runout (Runout)*

= Total runout (total runout)*

= Total runout (total runout)*

= Flathet (FLTt)*

= Flathet (FLTt)*

= Squareness (SQR)*

= Squareness (SQR)*

= Sylindrisitet (CYLt)*

= Sylindrisitet (CYLt)*