OEM подизпълнителите, специалистите с висока производителност и специалистите по възстановяване на двигатели трябва да вземат под внимание и да спазват прецизните толеранси на формата и размерите, докато обработват водачите на клапаните и леглата на клапаните.

С този „помощен мемоар“ NEWEN се опитва да събере, в рамките на кратък документ, предназначен за производствени техници, различните символи и знаци за допустими отклонения, които обикновено се използват от производителите на оригинално оборудване, за да дефинират техните изисквания по отношение на обработката на главата на цилиндъра и по-специално водача на клапана и механична обработка на седлото на клапана.

NEWEN обединява толерантността на всяка форма и размер с преки и непреки въздействия върху функционирането и надеждността на главата на цилиндъра, без да се опитва да опрости или денатурира комбинираните ефекти на два или повече параметъра.

С този документ NEWEN работи върху изобличаването на общоприетите идеи, както и на фалшивите идеи, широко разпространени идеи, които поради своята простота и неточности подвеждат специалистите по ремонт на двигатели и променят преценката им.

« Когато можете да измерите това, за което говорите, и да го изразите в числа, вие знаете нещо за него; но когато не можете да го измерите или изразите в числа, вашите знания са оскъдни и незадоволителни.»

Лорд КЕЛВИН (1824-1907)

Защо да измерваме заоблеността?

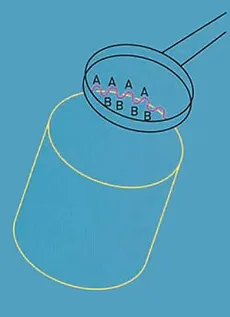

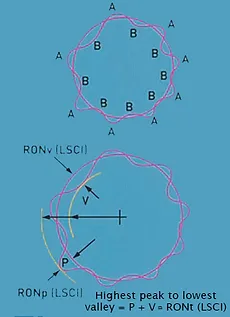

Компонентът може да изглежда кръгъл за окото и очевидно има постоянен диаметър, когато се измерва с нониус или микрометър, но дали е кръгъл? Ясно е, че лобирането може да повлияе на функцията. Лобовете в 'A' ще носят натоварването, докато смазващият филм ще бъде най-голям в 'B'.

Как се измерва заоблеността?

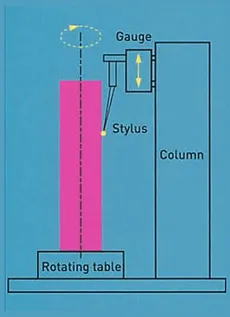

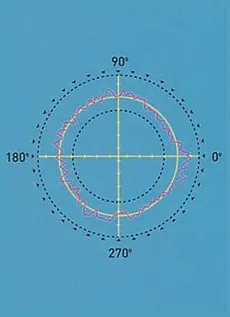

За измерване на заоблеността е необходимо въртене, съчетано с възможност за измерване на промяната в радиуса. Това се постига най-добре чрез сравняване на профила на тествания компонент с кръгова отправна точка. Компонентът се върти на високо прецизен шпиндел, който осигурява кръговата отправна точка. Оста на компонента се подравнява с оста на шпиндела, обикновено с помощта на центрираща и нивелираща маса. След това се използва преобразувател за измерване на радиалните вариации на компонента по отношение на оста на шпиндела.

причината?

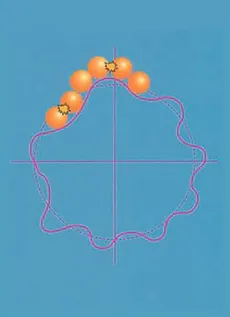

Показаният тук лагер може да има състезание, което не е наистина кръгло. Това вероятно ще функционира за кратко време, но вълните около този лагер ще започнат да причиняват вибрации. Това би довело до преждевременно износване и би накарало състезанието да работи по-малко ефективно от предвиденото.

Резултати?

Показаният тук лагер може да има състезание, което не е наистина кръгло. Това вероятно ще функционира за кратко време, но вълните около този лагер ще започнат да причиняват вибрации. Това би довело до преждевременно износване и би накарало състезанието да работи по-малко ефективно от предвиденото.

Удобно е да се представи извън кръгъл резултат от измервателния уред като полярен профил или графика. Оценяването на това картинно представяне може да бъде субективно и да отнеме много време, поради което се нуждаем от някакви средства за обработка на информацията, за да ни дадат точни и повтарящи се отговори. Тъй като се опитваме да оценим отклоненията от истинската кръговрат и изискваме референция, от която да измерваме, има смисъл да се опитаме да напаснем референтна окръжност към нашия профил и да свържем всички наши изчисления с нея.

Референтният кръг на най-малките квадрати (LSCI)

Линия или фигура се напасва към всякакви данни, така че сумата от квадратите на отклонението на данните от тази линия или фигура да е минимална. Това е и линията, която разделя профила на равни минимални площи.

LSCI е най-често използваният референтен кръг. След това отклонението от закръглеността се изразява по отношение на максималното отклонение на профила от LSCI. т.е. от най-високия връх до най-ниската долина.

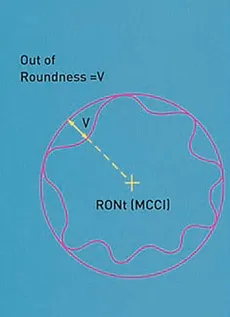

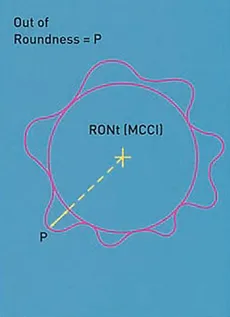

Минималният описан кръг (MCCI)

Дефинира се като кръг с минимален радиус, който ще обхваща данните на профила. След това отклонението от закръглеността се дава като максималното отклонение (или вдлъбнатина) на профила от този кръг. Понякога наричан референтен кръг на измервателния пръстен.

Референтни кръгове за минимална зона (MZCI)

Дефинира се като два концентрични кръга, разположени така, че да обхващат измерения профил, така че тяхното радиално отклонение да е минимално.

След това стойността на закръглеността се дава като радиално разделяне на двата кръга.

Максималният вписан кръг (MICI)

Дефинира се като кръг с максимален радиус, който ще бъде ограден от данните на профила.

След това отклонението от закръглеността се дава като максимално отклонение (или пик) на профила от кръга. Понякога се нарича референтен кръг на щепсела.

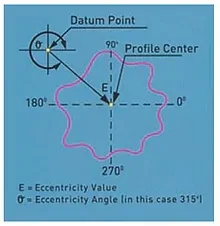

= Ексцентричност (ECC)*

= Ексцентричност (ECC)*

Това е терминът, използван за описание на позицията на центъра на профил спрямо някаква базова точка. Това е векторно количество, тъй като има величина и посока. Големината на ексцентрицитета се изразява просто като разстоянието между центъра на профила и началната точка. Посоката се изразява като ъгъл от базовата точка.

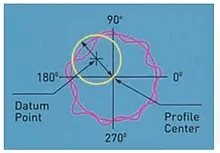

= Концентричност (CONC)*

= Концентричност (CONC)*

Това е подобно на ексцентричността, но има само величина и няма посока. Концентричността се определя като диаметъра на окръжността, описана от центъра на профила, когато се върти около базовата точка. Може да се види, че стойността на концентричността е два пъти по-голяма от величината на ексцентричността.

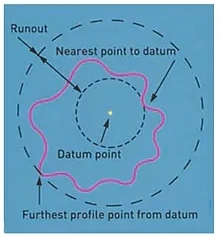

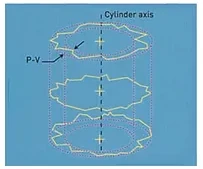

= Runoout (Runout)*

= Runoout (Runout)*

Понякога се нарича TIR (общо показана стойност). Изтичането се определя като радиално разделяне на две концентрични окръжности, центрирани върху началната точка и начертани така, че едната да съвпада с най-близката, а другата да съвпада с най-отдалечената точка на профила.

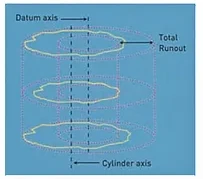

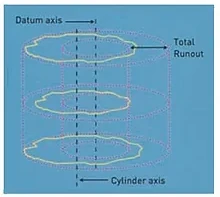

= Общо изтичане (Общо изтичане)*

= Общо изтичане (Общо изтичане)*

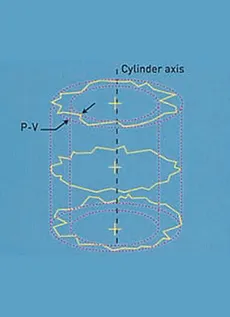

Общото отклонение се дефинира като минималното радиално разделяне на два коаксиални цилиндъра, които са коаксиални с базовата ос и които обхващат изцяло измерваната повърхност.

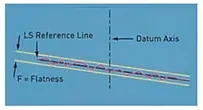

= Плоскост (FLTt)*

= Плоскост (FLTt)*

Поставя се референтна равнина и равнинността се изчислява като отклонение от върха към низината от тази равнина. Да се използва или LS, или MZ n

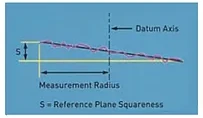

= Правоъгълност (SQR)*

= Правоъгълност (SQR)*

След като е дефинирана ос, стойността на правоъгълността е минималното аксиално разделяне на две успоредни равнини, нормални към базовата ос и които напълно обхващат базовата равнина. Може да се използва или LS, или MZ.

= Цилиндричност (CYLt)*

= Цилиндричност (CYLt)*

Минималното радиално разделяне на 2 цилиндъра, коаксиални с монтираната референтна ос, които напълно обхващат измерените данни. Могат да се използват или LS, MZ, MC или Ml цилиндри.

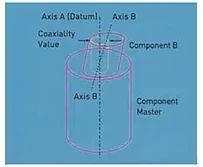

= Коаксиалност (коаксиален ISO)*

= Коаксиалност (коаксиален ISO)*

Диаметърът на цилиндър, който е коаксиален с основната ос и просто ще обхваща оста на цилиндъра, посочен за оценка на коаксиалността.

= Коаксиалност (коаксиален DIN)*

= Коаксиалност (коаксиален DIN)*

Диаметърът на цилиндър, който е коаксиален с основната ос и ще обхваща само центоидите (LS центрове) на равнините, от които се изчислява оста на цилиндъра, посочена за оценка на коаксиалността.

Функцията на "трио" водача на клапана, седлото на клапана и клапана е да създадат перфектна, безкрайно обновявана и надеждна херметичност на газовия поток на двигателя.

Металният контакт между две повърхности трябва да представлява надежден и херметичен проход след стотици милиони последователни отваряния и затваряния на клапаните.

Двете повърхности в контакт, т.е. повърхността на леглото на клапана и тази на самото легло, трябва да имат сходни качества и трябва да бъдат близки до съвършенството.

Формите на гореспоменатите повърхности трябва да бъдат напълно идентични и напълно допълващи се.

Единствената форма, постижима с прецизност и по повтарящ се начин, за да изпълни тази функция, е кръгът.

Свързано с други параметри, кръговостта, т.е. точността на формата на кръговете, съставени от седлото на клапана и самия клапан, се оказва основното и задължително условие за добра херметичност между клапана и клапана седалка.

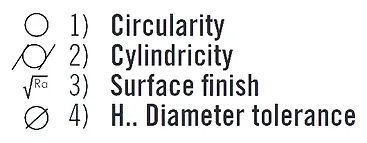

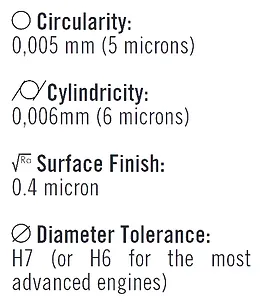

Кръглостта, цилиндричността, повърхностното покритие, ъглите са подложени на все по-строги и по-строги толеранси.

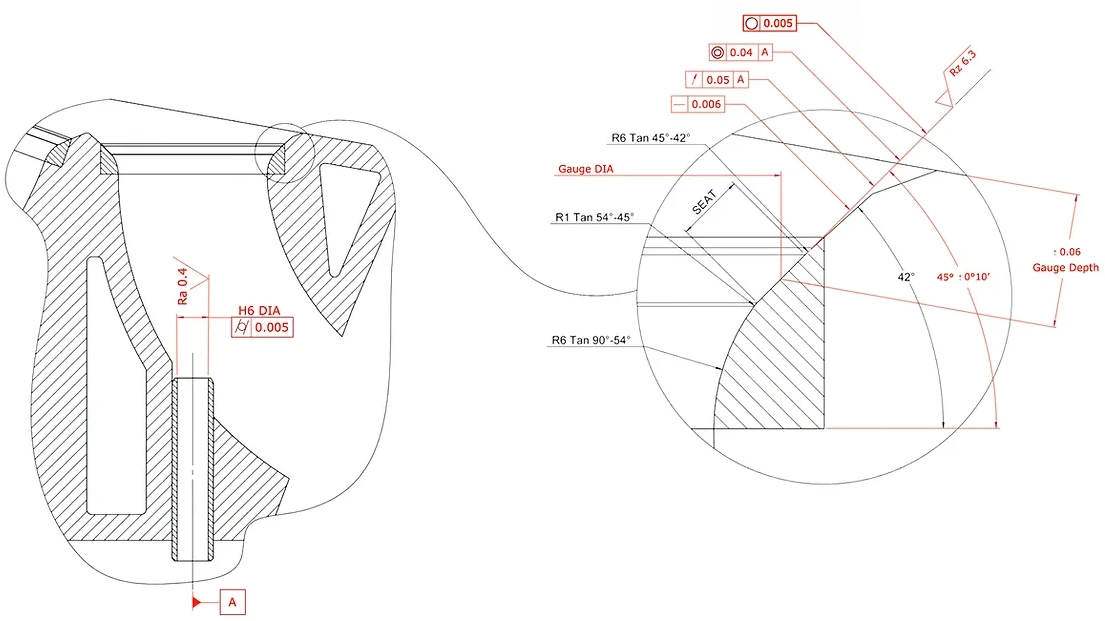

Водач на клапана

Водачът на клапана е еталонът, от който зависи позиционирането на операцията по ремонтна обработка на леглото на клапана, от контрола на част от съответствието на леглото на клапана (концентричност) и, разбира се, той направлява клапана в неговите движения. Качеството на водача на клапана по същество се определя от 4 параметъра:

За да се осигури перфектно водене на вентила, цилиндричността и толерансът на диаметъра са критични. Добрите геометрични качества ще позволят на водача на клапана да позиционира клапана с прецизност за дълъг живот.

Важен дефект във воденето на клапана, в допълнение към лошата обработка на водача на клапана - извън допустимите отклонения, ще доведе до преждевременна деформация и износване на леглото на клапана и бърза загуба на мощност на двигателя.

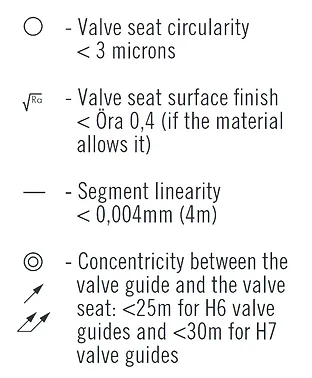

Допустимите отклонения, които обикновено се изискват от производителите на оригинално оборудване за настоящите двигатели, са:

Горепосочените допуски, трудни за получаване и спазване от производителите на големи серии, са още по-сложни за гарантиране при ремонт. Неспазването на тези нива на качество ще направи обработката на леглата на клапаните още по-деликатна.

Клапани и клапани

С оглед на важността на прецизността на повърхностите, които ще бъдат в контакт и които, поради тяхното допълване, ще осигурят перфектна херметичност, производителите на оригинално оборудване затягат допустимите отклонения на формата на конусите на седалката.

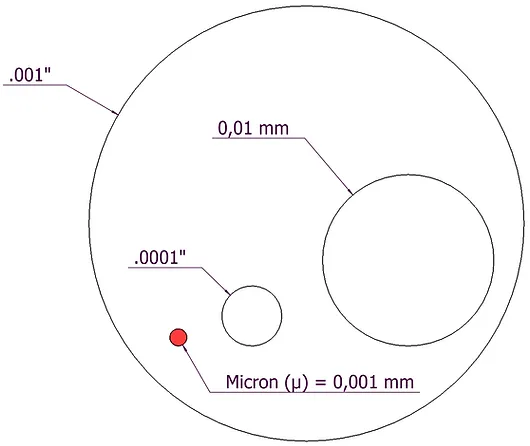

Линейността на сегмента на ъгъла на седалката и неговата кръглост са толерирани, като разликите в стойността не надвишават няколко микрона (< 10 микрона). Стойностите Ra и Rz, определящи покритието на повърхността на леглото на клапана, както и много стегнатите и най-малките следи от трептене или вълнообразност на леглото, дават легло, което е извън допустимите граници и е неприемливо.

Допустимите отклонения, приложени към понятието концентричност, биене или двойно биене между оста на водача на клапана и оста на леглото на клапана, също са много важни, но остават в рамките на относително лесни за гарантиране стойности.

Като цяло дефектът на концентричността/разбиването от порядъка на 0,05 mm (.002”) се счита за приемлив. Всички тези стойности на толеранс са сериозно затегнати с прилагането на коефициент, наречен „Cpk“, издаден извън правилата, приложими за компании, сертифицирани по ISO/TS16949, и намалява значително стойностите на толеранс чрез използването на машини, способни да гарантират голяма последователност в качеството.

Този подход, имащ за цел гарантиране на качеството, е възможен, тъй като човешката грешка е избегната, доколкото е възможно, благодарение на използването на цифрови системи, задействащи и управляващи механизми, осигуряващи винаги по-висока производителност.

NEWEN FIXED-TURNING® идва в рамките на логиката на еволюиралия и високоефективен механичен принцип, пилотиран и управляван с уникално високоефективно цифрово управление.

FIXED-TURNING® осигурява и гарантира:

Това ниво на качество е най-високото днес и е достъпно за всички хора, обработващи легла на клапани, от най-малкия ремонт на двигатели до най-големите производствени мощности, използващи NEWEN FIXED-TURNING®.

И накрая, NEWEN FIXED-TURNING® е надеждно и последователно производствено средство, икономично и гъвкаво, което позволява да се вземат предвид най-тежките Cpk, като същевременно се контролират печалбите.

Изискването за постоянно качество (Cpk) и прецизност за ново производство на цилиндрови глави подчертава неадекватността на принципа на заострения пилот като приемливо решение за машинна обработка на седлото на клапана.

Това решение, оценено отдавна заради своя икономичен аспект, вече не отговаря на настоящите технически изисквания.

Оста/позицията, заета от заострен пилот в рамките на водач на клапан, никога не е същата от тази, която би била определена чрез измерване и/или тази, заета от клапан по време на движение (вижте чертежа).

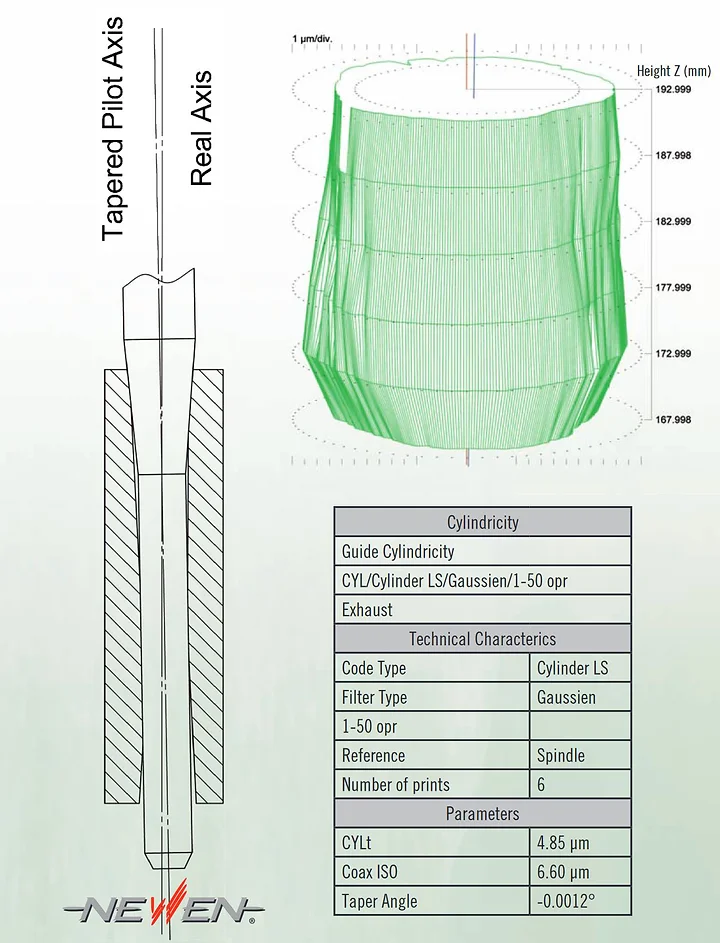

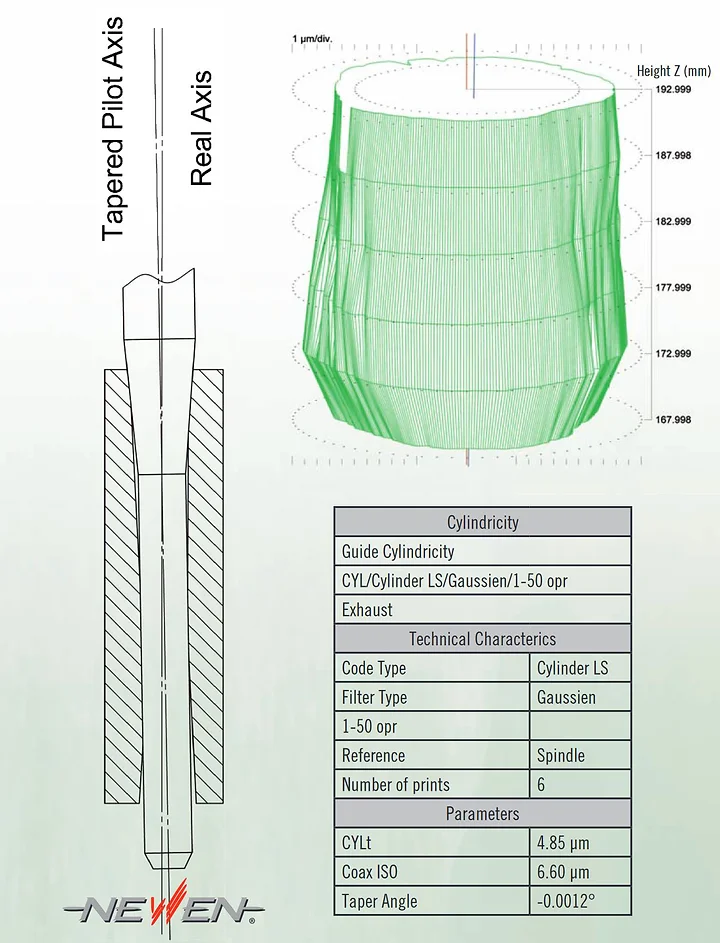

Тази разлика допълнително се засилва от дефекта на формата на нов или използван водач на клапан (моля, вижте графичното представяне на нов водач на клапан от измервателна машина Talyrond)

Произволното позициониране на пилота във водача на клапана е в разрез с понятието Cpk, така разработено днес във всички OEM производители.

Без да забравяме, че дори в случай на обикновен ремонт, самият размер на пилотите, изискван за настоящите двигатели, във всеки случай не е достатъчен, за да устои на неравномерните усилия на рязане на формиращите инструменти.

NEWEN опровергава енергично позицията на защитниците на тази остаряла техника.

По същия начин инструментът за формиране показва твърде дълъг профил на рязане, за да гарантира редовно рязане над 360 градуса (равномерно около седалката).

Стойността на вътрешния релеф може да варира по скала от 1 до 3 за едно и също гнездо и радиалните усилия, поети от шпиндела, неизбежно ще предизвикат действителното огъване на последното и ще се превърнат в дефект на формата на гнездото на клапана, като бърборене следи, вълни и/или овални форми, които ще направят обработката на седалката неправилна и извън допустимите граници.

Настоящите материали за седлото на клапана и необходимите допуски вече не са съвместими с тази техника на обработка.

Традиционните средства за измерване не са достатъчни за прецизно управление на леглата и водачите на клапаните, обработени с машини NEWEN® FIXED-TURNING®.

NEWEN® се оборудва с контролна машина TALYROND 365XL, специално проектирана и предназначена за измерване на форми, коаксиалности, повърхностно покритие...

Тази машина, чиято разделителна способност е 1/100 от микрона позволява автоматично да се контролират всички геометрични параметри, които определят качеството на водача и леглото на клапана: кръглост, концентричност, изтичане, цилиндричност, линейност на сегмента, ъгли, повърхностно покритие... Контролните отчети и графики, произтичащи от тестовете са безспорно признати от контролните отдели на най-престижните OEM производители.

NEWEN непрекъснато тества работата, произведена от машините, които произвежда, и демонстрира качество с реални мерки.

Подобно на принципа на CNC струг, FIXED-TURNING ® е обработката на легла на клапани и/или всяка форма на въртене чрез интерполация на оси.

Освен факта, че режещият инструмент е този, който се върти, а не самият детайл, който се обработва, машинният шпиндел и обработващата глава позволяват много лесно да се обработват най-трудните и най-сложни форми, независимо от качеството на материала на седлото на клапана. Докато се върти, режещият инструмент се движи по своите оси x и z, за да опише профила на машината. Обработката се извършва в една посока и броят на проходите се определя автоматично от самата програма. Ходът на режещия инструмент е оптимизиран според действителната форма на необработеното легло на клапана. Стандартен триъгълен фреза се движи според оста на каретката и оста на изместване на шпиндела. Цялото се върти около оста С.

Мощен компютър постоянно изчислява оптималната траектория на инструмента, така че усилията за рязане да са правилни и сведени до минимум. Всяко отделно бръснене, изчислено от част от секундата до част от секундата, се произвежда по такъв начин, че никакви колебания на усилията за рязане не нарушават баланса и гъвкавостта на шпиндела.

Благодарение на FIXED-TURNING ® перфектната механична обработка на леглото на клапана и идеалното уплътнение между леглото на клапана и неговия клапан се постигат всеки път, първия път, без прилепване.

Модерен контрол, най-нова технология, ефективен, прост, изключително удобен за потребителя, освобождава оператора от повтарящи се жестове, намалява умората и освобождава вниманието за важни операции.

Взаимодействието с машината е удобно и просто. Операторът трябва само да въведе познати размери като диаметъра на вентила, да избере профил и машината незабавно ще изчисли всичко останало, включително всички проходи на груба и довършителна обработка.

Отвъд прецизността, отвъд обикновеното удобство за потребителя и допълнителната продуктивност, FIXED-TURNING ® е еквивалентът на хиляди персонализирани инструменти за формиране, всички трайно опаковани в една проста и достъпна машина.

Да живее възстановяването на двигателя.

= Ексцентричност (ECC)*

= Ексцентричност (ECC)*

= Концентричност (CONC)*

= Концентричност (CONC)*

= Runoout (Runout)*

= Runoout (Runout)*

= Общо изтичане (Общо изтичане)*

= Общо изтичане (Общо изтичане)*

= Плоскост (FLTt)*

= Плоскост (FLTt)*

= Правоъгълност (SQR)*

= Правоъгълност (SQR)*

= Цилиндричност (CYLt)*

= Цилиндричност (CYLt)*