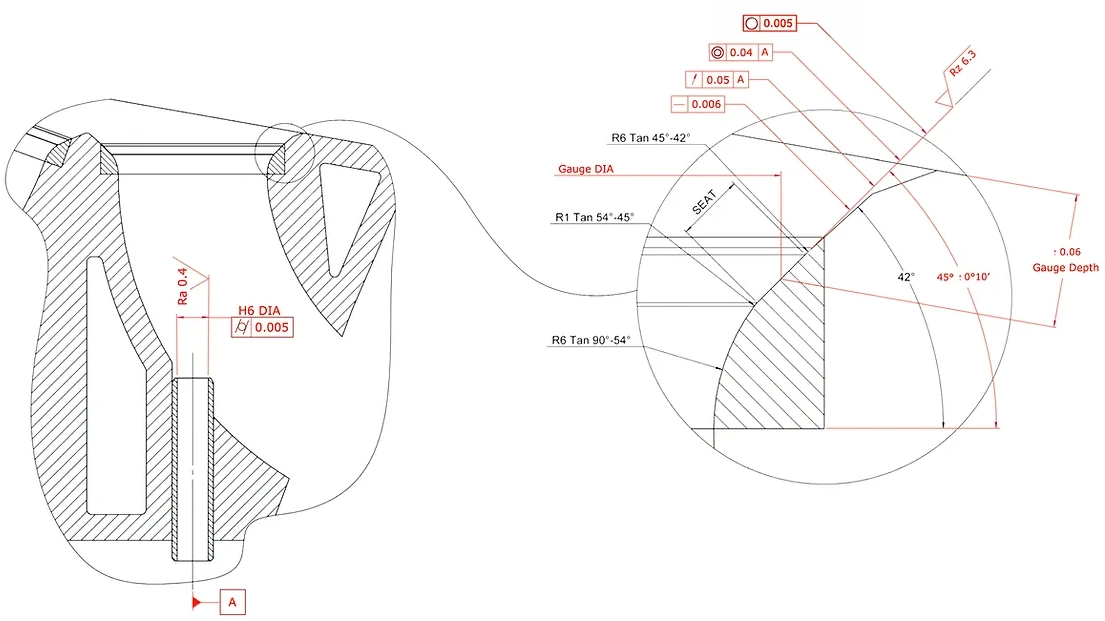

OEM subcontractors, high-performance specialists and engine rebuilders must take into account and respect precise shape and dimension tolerances while machining valve guides and valve seats.

With this “aide-memoire”, NEWEN attempts to gather, within a short document meant for production technicians, the various symbols and tolerance signs typically used by OEMs to define their requirements in terms of cylinder head machining and, in particular, valve guide and valve seat machining.

NEWEN brings together each form and dimension tolerance with direct and indirect incidences on the functioning and reliability of the cylinder head, without attempting to over simplify or denature the combined effects of two or more parameters.

With this document, NEWEN is working on denouncing generally accepted ideas as well as false ideas, widespread ideas that, because of their simplism and inaccuracies, mislead engine rebuilders and alter their judgement.

« When you can measure what you are speaking about and express it in numbers, you know something about it; but when you cannot measure it or express it in numbers, your knowledge is of a meagre and unsatisfactory kind.»

Lord KELVIN (1824-1907)

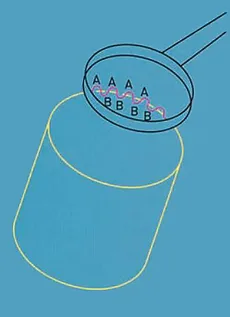

Why measure roundness?

The component may appear round to the eye and apparently have a constant diameter when measured with a vernier or micrometer, but is it round? It is clear that the lobing can affect the function. Lobes at ‘A’ will carry the load whilst the lubrification film will be greatest at ‘B’.

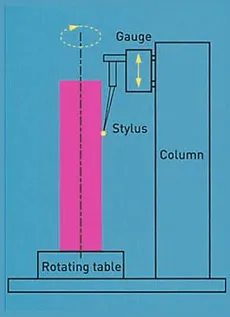

How is roundness measured ?

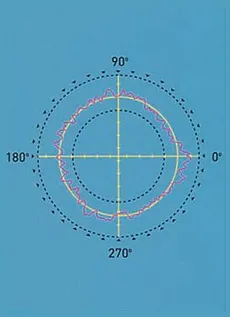

To measure roundness, rotation is necessary, coupled with the ability to measure change in radius. This is best achieved by comparing the profile of the component under test to a circular datum. The component is rotated on a highly accurate spindle which provides the circular datum. The axis of the component is aligned with the axis of the spindle, usually using a centering and leveling table. A transducer is then used to measure radial variations of the component with respect to the spindle axis.

The reason ?

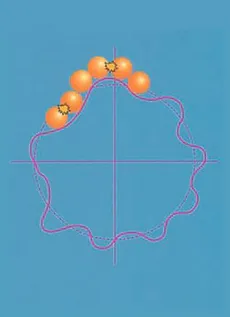

The bearing shown here could have a race that is not truly circular. This would probably function for a short time but the undulations around this bearing race would start to cause vibrations. This would result in premature wear and cause the race to perform less efficiently than intended.

Results ?

The bearing shown here could have a race that is not truly circular. This would probably function for a short time but the undulations around this bearing race would start to cause vibrations. This would result in premature wear and cause the race to perform less efficiently than intended.

It is convenient to represent the out-of-roundness output from the gauge as a polar profile or graph. Evaluating this pictorial representation can be subjective and time consuming, therefore we need some means of processing the information to give us accurate and repeatable answers. As we are trying to assess departures from true circularity and require a reference from which to measure, it makes sense to try to fit a reference circle to our profile and relate all our calculations to it.

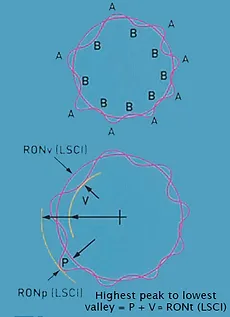

The Least Squares Reference Circle (LSCI)

A line or figure is fitted to any data such that the sum of the squares of the departure of the data from that line or figure is a minimum. This is also the line that divides the profile into equal minimum areas.

The LSCI is the most commonly used Reference Circle. The out-of-roundness is then expressed in terms of the maximum departure of the profile from the LSCI. i.e. the highest peak to lowest valley.

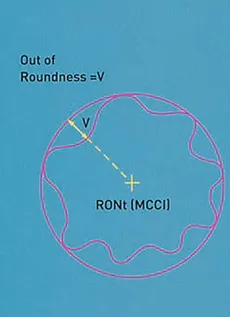

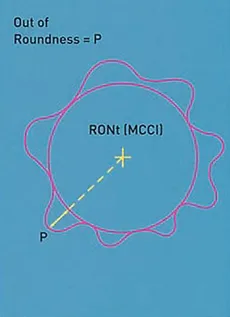

The Minimum Circumscribed Circle (MCCI)

Defined as the circle of minimum radius which will enclose the profile data. The out-of-roundness is then given as the maximum departure (or valley) of the profile from this circle. Sometimes referred to as the Ring Gauge Reference Circle.

Els cercles de referència de la zona mínima (MZCI)

Definit com dos cercles concèntrics posicionats per tancar el perfil mesurat de manera que la seva sortida radial sigui mínima.

Aleshores, el valor de la rodonesa es dóna com la separació radial dels dos cercles.

El cercle màxim inscrit (MICI)

Definit com el cercle de radi màxim que inclourà les dades del perfil.

Aleshores, la desviació es dóna com a màxima sortida (o cim) del perfil del cercle. De vegades es coneix com el cercle de referència de l'indicador d'endolls.

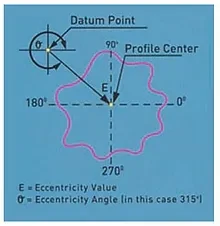

= Excentricitat (ECC)*

= Excentricitat (ECC)*

Aquest és el terme utilitzat per descriure la posició del centre d'un perfil respecte a algun punt de referència. És una magnitud vectorial en què té magnitud i direcció. La magnitud de l'excentricitat s'expressa simplement com la distància entre el centre del perfil i el punt de referència. La direcció s'expressa com un angle des del punt de referència.

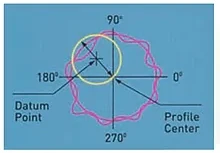

= Concentricitat (CONC)*

= Concentricitat (CONC)*

Això és semblant a l'excentricitat, però només té una magnitud i cap direcció. La concentricitat es defineix com el diàmetre del cercle descrit pel centre del perfil quan es gira al voltant del punt de referència. Es pot veure que el valor de concentricitat és el doble de la magnitud de l'excentricitat.

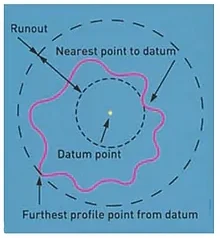

= Esgotament (esgotament)*

= Esgotament (esgotament)*

De vegades es coneix com a TIR (Lectura total indicada). La desviació es defineix com la separació radial de dos cercles concèntrics centrats en el punt de referència i dibuixats de manera que un coincideixi amb el més proper i l'altre coincideixi amb el punt més allunyat del perfil.

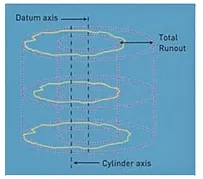

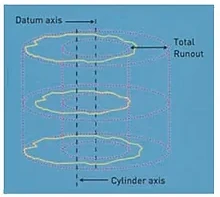

= Esgotament total (esgotament total)*

= Esgotament total (esgotament total)*

El runout total es defineix com la separació radial mínima de dos cilindres coaxials, que són coaxials amb un eix de referència i que tanquen totalment la superfície mesurada.

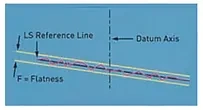

= Planitud (FLTt)*

= Planitud (FLTt)*

S'ajusta un pla de referència i es calcula la planitud com la sortida del pic a la vall d'aquest pla. S'utilitzarà LS o MZ n

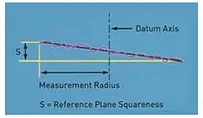

= Quadrat (SQR)*

= Quadrat (SQR)*

Un cop definit un eix, el valor de quadratura és la separació axial mínima de dos plans paral·lels normals a l'eix de referència i que tanquen totalment el pla de referència. Es pot utilitzar LS o MZ.

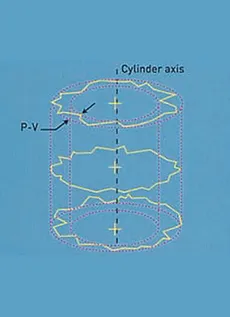

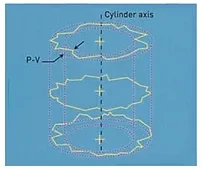

= Cilindricitat (CYLt)*

= Cilindricitat (CYLt)*

La separació radial mínima de 2 cilindres, coaxials amb l'eix de referència ajustat, que tanquen totalment les dades mesurades. Es poden utilitzar cilindres LS, MZ, MC o Ml.

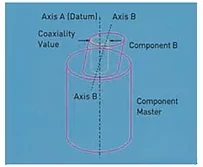

= Coaxialitat (ISO coaxial)*

= Coaxialitat (ISO coaxial)*

El diàmetre d'un cilindre que és coaxial amb l'eix de referència i només tancarà l'eix del cilindre referit per a l'avaluació de la coaxialitat.

= Coaxialitat (DIN coaxial)*

= Coaxialitat (DIN coaxial)*

El diàmetre d'un cilindre que és coaxial amb l'eix de referència i només tancarà els centoides (centres LS) dels plans a partir dels quals es calcula l'eix del cilindre referit per a l'avaluació de la coaxialitat.

La funció de la guia de vàlvules "trio", el seient de la vàlvula i la vàlvula és crear una estanqueïtat a l'aire perfecta, renovada sense fi i fiable del flux gasós del motor.

Un contacte metàl·lic entre dues superfícies ha de constituir un pas fiable i hermètic després de centenars de milions d'obertura i tancament consecutius de les vàlvules.

Les dues superfícies en contacte, és a dir, la superfície del seient de la vàlvula de la vàlvula i la del propi seient, han de tenir qualitats semblants i han d'estar properes a la perfecció.

Les formes de les superfícies esmentades han de ser perfectament idèntiques i completament complementàries.

L'única forma assolible amb precisió i de manera repetitiva, per complir aquesta funció, és el cercle.

Associada a altres paràmetres, la circularitat, és a dir, la precisió de la forma dels cercles constituïts pel seient de la vàlvula i la pròpia vàlvula, resulta ser la condició principal i sine qua no per a una bona estanquitat entre la vàlvula i la vàlvula. seient.

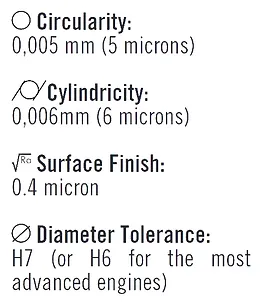

La circularitat, la cilindricitat, l'acabat superficial i els angles estan sotmesos a toleràncies cada cop més estrictes.

Guia de vàlvules

La guia de la vàlvula és la referència, de la qual depèn el posicionament de l'operació de mecanitzat de reparació del seient de la vàlvula, del control de part de la conformitat del seient de la vàlvula (concentricitat) i, per descomptat, guia la vàlvula en els seus moviments. La qualitat d'una guia de vàlvules es defineix essencialment per 4 paràmetres:

Per garantir un guiat perfecte de la vàlvula, la cilindricitat i la tolerància sobre el diàmetre són crítiques. Les bones qualitats geomètriques permetran que la guia de la vàlvula col·loqui la vàlvula amb precisió durant una llarga vida útil.

Un defecte important en el guiat de la vàlvula, a més d'un mal mecanitzat d'una guia de vàlvula, fora de les toleràncies, provocarà una deformació prematura i un desgast del seient de la vàlvula i una ràpida pèrdua de potència del motor.

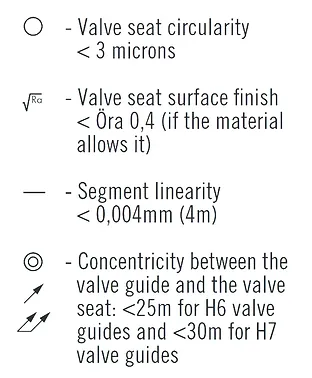

Les toleràncies habitualment requerides pels OEM per als motors actuals són:

Les toleràncies anteriors, difícils d'obtenir i respectades pels fabricants de grans sèries, són encara més complexes de garantir a l'hora de reparar. L'incompliment d'aquests nivells de qualitat farà que el mecanitzat dels seients de les vàlvules sigui encara més delicat.

Seients i vàlvules de vàlvules

Atesa la importància de la precisió de les superfícies que estaran en contacte i que, per la seva complementarietat, garantiran una perfecta hermeticitat, els OEM reforcen les toleràncies de forma dels conics del seient.

La linealitat del segment de l'angle del seient i la seva circularitat es toleren amb diferències de valor que no superin unes poques micres (< 10 micres). Els valors de Ra i Rz que defineixen l'acabat de la superfície del seient de la vàlvula i també molt ajustats i la més petita marca de xoc o ondulació del seient, donen un seient fora de tolerància i inacceptable.

Les toleràncies aplicades a la noció de concentricitat, desviació o doble desviació entre l'eix de la guia de la vàlvula i l'eix del seient de la vàlvula també són molt importants, però es mantenen dins de valors relativament fàcils de garantir.

En general, es considera acceptable un defecte de concentricitat/desnivell de l'ordre de 0,05 mm (0,002"). Tots aquests valors de tolerància es reforcen seriosament amb l'aplicació d'un coeficient denominat “Cpk” emès fora de la normativa aplicable a les empreses certificades ISO/TS16949 i redueix considerablement els valors de tolerància mitjançant l'ús de màquines capaços de garantir una gran consistència en la qualitat.

Aquest enfocament amb l'objectiu de garantir la qualitat es fa possible ja que s'evita en la mesura del possible l'error humà gràcies a l'ús de sistemes numèrics que desencadenen i controlen mecanismes que donen sempre més rendiment.

NEWEN FIXED-TURNING® entra dins de la lògica del principi mecànic evolucionat i d'alt rendiment, pilotat i controlat amb un control numèric d'alt rendiment únic.

El FIXED-TURNING® proporciona i garanteix:

Aquest nivell de qualitat és el més alt avui dia i és accessible per a totes les persones que mecanitzen seients de vàlvules, des del reconstructor de motors més petit fins a les instal·lacions de producció més grans amb NEWEN FIXED-TURNING®.

Finalment, NEWEN FIXED-TURNING® és un mitjà de producció fiable i consistent, econòmic i flexible, que permet tenir en compte els Cpk més greus alhora que es controla els beneficis.

La demanda de qualitat constant (Cpk) i precisió per a la producció de culatades noves, posa de manifest la inadequació del principi del pilot cònic com a solució acceptable per al mecanitzat del seient de la vàlvula.

Aquesta solució, molt apreciada pel seu aspecte econòmic, ja no respon als requisits tècnics actuals.

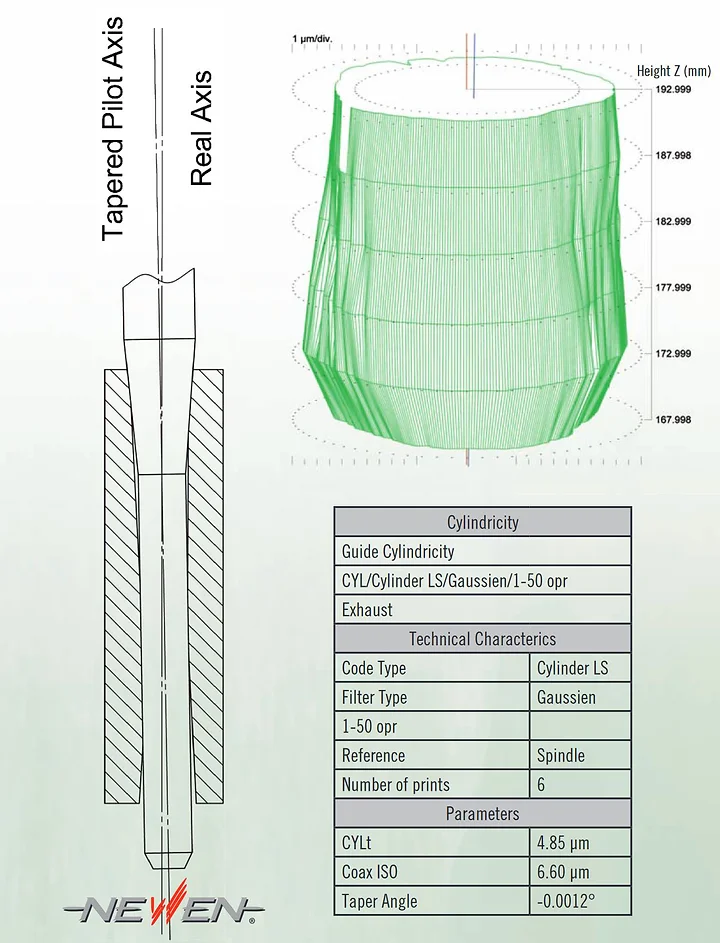

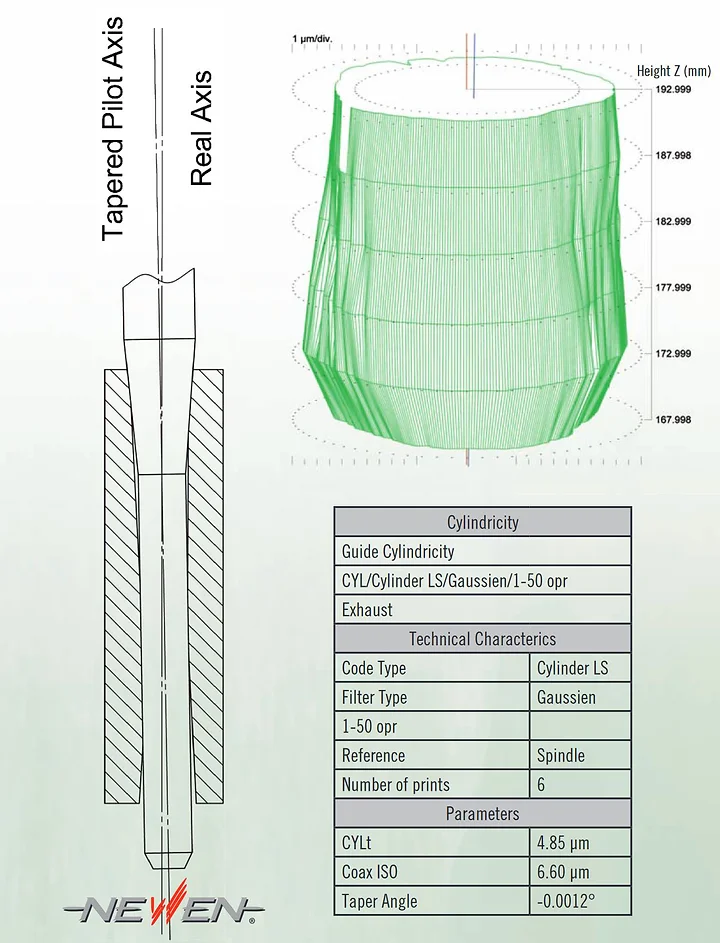

L'eix/posició que pren un pilot cònic dins d'una guia de vàlvula no és mai el mateix que el que es determinaria mitjançant la mesura i/o el que pren una vàlvula mentre està en moviment (consulteu el dibuix).

Aquesta diferència s'accentua encara més pel defecte de forma d'una guia de vàlvula nova o usada (consulteu la representació gràfica d'una guia de vàlvula nova per una màquina de mesura Talyrond)

El posicionament aleatori del pilot dins de la guia de vàlvules va en contra de la noció de Cpk desenvolupada avui en dia a tots els OEM.

Sense oblidar que fins i tot en el cas d'una simple reparació, la mateixa dimensió dels pilots requerits per als motors actuals no és suficient, en cap cas, per resistir els esforços de tall irregulars de les eines de forma.

NEWEN refuta enèrgicament la posició dels defensors d'aquesta tècnica obsoleta.

De la mateixa manera, l'eina de forma presenta un perfil de tall massa llarg per garantir un tall regular de més de 360 graus (uniformement al voltant del seient).

El valor de l'alleujament interior pot variar en una escala d'1 a 3 en un mateix seient i els esforços radials absorbits per l'eix provocaran inevitablement la flexió real d'aquest últim i es traduiran en un defecte de forma del seient de la vàlvula, com ara la xerrada. marques, ondulacions i/o formes ovalades que faran que el mecanitzat del seient sigui incorrecte i fora de tolerància.

Els materials actuals del seient de la vàlvula i les toleràncies requerides ja no són compatibles amb aquesta tècnica de mecanitzat.

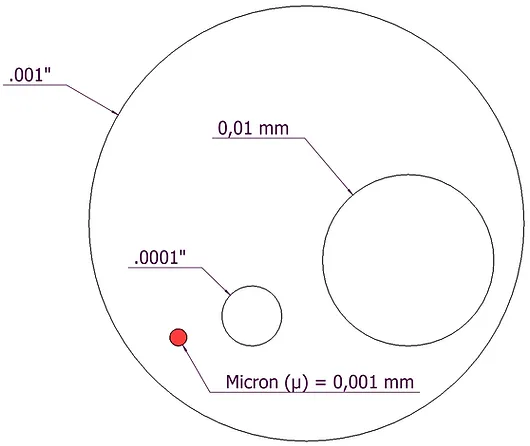

Els mitjans de mesura tradicionals no són suficients per controlar amb precisió els seients de les vàlvules i les guies de les vàlvules mecanitzades amb màquines NEWEN® FIXED-TURNING®.

NEWEN® s'ha equipat amb una màquina de control TALYROND 365XL, especialment concebuda i dedicada al mesurament de formes, coaxialitats, acabat superficial...

Aquesta màquina la resolució de la qual és 1/100 de micra permet controlar automàticament tots els paràmetres geomètrics que defineixen la qualitat d'una guia i d'un seient de vàlvula: circularitat, concentricitat, excés, cilindricitat, linealitat del segment, angles, acabat superficial... Els informes de control i gràfics resultants de les proves estan indiscutiblement reconegudes pels departaments de control dels OEM més prestigiosos.

NEWEN està provant contínuament el treball produït per les màquines que fabrica i demostra la qualitat amb mesures reals.

Igual que el principi d'un torn CNC, FIXED-TURNING ® és el mecanitzat de seients de vàlvules i/o qualsevol forma de revolució per interpolació d'eixos.

A part del fet que és l'eina de tall la que gira i no la peça en si mateixa, l'eix de la màquina i el capçal de mecanitzat permeten mecanitzar de manera molt senzilla les formes més difícils i complexes independentment de la qualitat del material del seient de la vàlvula. Mentre gira, l'eina de tall es mou en els seus eixos x i z per descriure el perfil a màquina. El mecanitzat es realitza en una direcció i el nombre de passades el defineix automàticament el propi programa. El recorregut de l'eina de tall s'optimitza segons la forma real del seient de la vàlvula en brut. Un tallador triangular estàndard es mou segons l'eix del carro i l'eix de desplaçament de l'eix. El conjunt gira al voltant de l'eix C.

Un potent ordinador calcula permanentment la trajectòria òptima de l'eina perquè els esforços de tall siguin regulars i reduïts al mínim. Cada afaitat calculat des d'una fracció de segon fins a una fracció de segon es produeix de manera que cap fluctuació dels esforços de tall pertorbi l'equilibri i la flexibilitat de l'eix.

Gràcies a FIXED-TURNING ®, s'aconsegueix un mecanitzat perfecte del seient de la vàlvula i un segellat perfecte entre el seient de la vàlvula i la seva vàlvula cada cop, la primera vegada, sense solapejar.

Controls moderns, tecnologia d'última generació, eficients, senzills, extremadament fàcils d'utilitzar, alleuja l'operador de gestos repetitius, redueix la fatiga i allibera l'atenció per a les operacions essencials.

La interacció amb la màquina és fàcil d'utilitzar i senzilla. L'operador només ha d'introduir dimensions familiars com el diàmetre de la vàlvula, seleccionar un perfil i la màquina calcularà instantàniament tota la resta, incloses totes les passades de mecanitzat de desbast i acabat.

Més enllà de la precisió, més enllà de la mera facilitat d'ús i productivitat afegida, FIXED-TURNING ® és l'equivalent a milers d'eines de forma personalitzada, totes empaquetades permanentment en una màquina senzilla i assequible.

Llarga vida a la reconstrucció del motor.

= Excentricitat (ECC)*

= Excentricitat (ECC)*

= Concentricitat (CONC)*

= Concentricitat (CONC)*

= Esgotament (esgotament)*

= Esgotament (esgotament)*

= Esgotament total (esgotament total)*

= Esgotament total (esgotament total)*

= Planitud (FLTt)*

= Planitud (FLTt)*

= Quadrat (SQR)*

= Quadrat (SQR)*

= Cilindricitat (CYLt)*

= Cilindricitat (CYLt)*