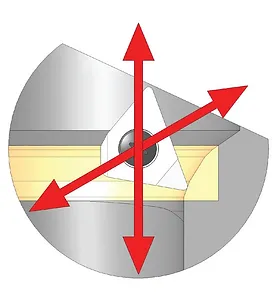

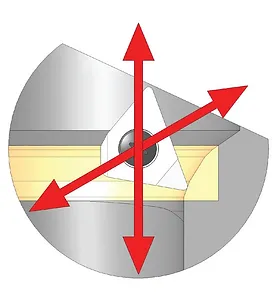

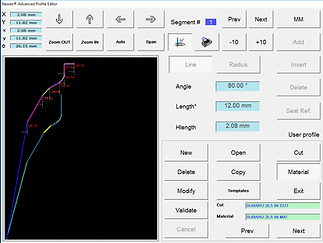

Stejně jako princip CNC soustruhu je FIXED-TURNING® založen na současném posouvání jednobodového řezného nástroje kolem dvou os (x, z). Na rozdíl od soustruhu, kde se díl otáčí, FIXED-TURNING® vidí, že se nástroj otáčí mimo své dvě osy (x, z), zatímco díl (hlava válce) zůstává v klidu.

Nástroj, řízený numerickým systémem, má schopnost popsat nejdelší profily (v rámci limitu vřetena) spolu s těmi nejsložitějšími, včetně poloměrů, přímek a různých konkávních nebo konvexních křivek. Stejně jako přesný soustruh obrábí nástroj FIXED-TURNING® nejsložitější tvary s nejvyšší přesností.

FIXED-TURNING® provádí různé operace, včetně zatáček, přímek, nakloněných ve všech směrech. Číslicové řízení NEWEN® řídí posun nástroje tak, aby řezná část zůstala identická bez ohledu na část obráběného profilu. Výkonný počítač nepřetržitě vypočítává optimální trajektorii nástroje tak, aby řezné síly byly konzistentní a redukované na minimum. Každé jednotlivé holení, počítané ve zlomcích sekundy, je vyrobeno tak, že žádné kolísání řezného úsilí nemůže narušit rovnováhu a flexibilitu vřetena.

FIXED-TURNING® dokonale funguje a zajišťuje vzduchotěsnost sedel ventilů.

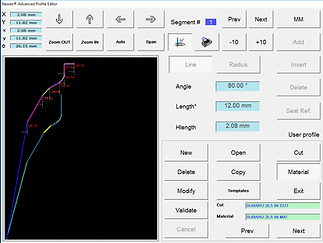

Na zakázku vyvinutá elektronická deska NEWEN® řídí numerické osy s extrémní přesností a zaručuje naprostou jednotnost. Počítač a jeho dotyková obrazovka představují uživatelsky nejpřívětivější rozhraní pro operátora, který se zbaví programátorských omezení pomocí softwaru NEWEN®, který mu umožní provádět nejsložitější operace, aniž by musel mít jakékoli programátorské dovednosti.

Programy obrábění jsou automaticky optimalizovány a ukládány do paměti, aby operace následovaly jedna po druhé, přičemž přesnost se donekonečna opakuje.

Stejně jako v mnoha jiných doménách

Stejně jako v mnoha jiných doménách

numerické ovládání NEWEN osvobozuje a zaručuje dokonalost profesionála

Obrábění sedel ventilů, jedno století vývoje a … řešení!

Před

ZANOŘENÍ

a nástroj na tvarování tvrdokovu

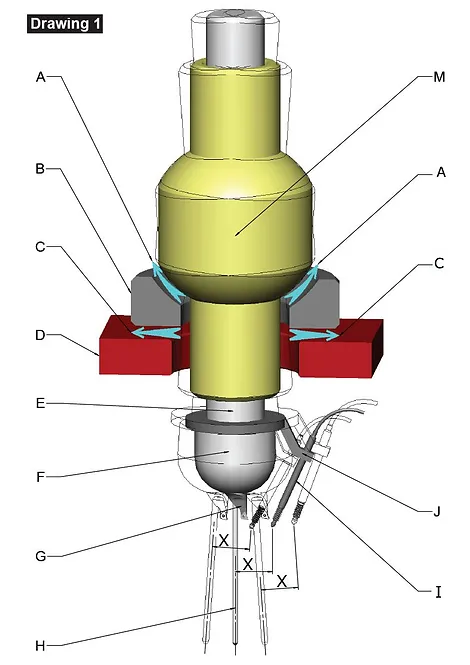

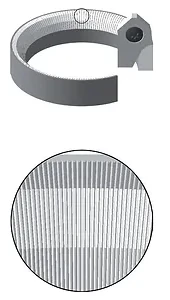

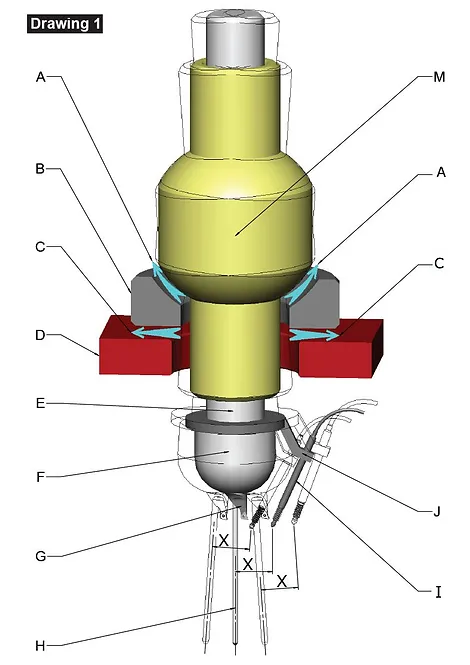

Kresba 1

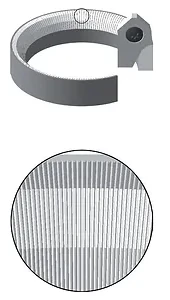

Chatter Marks

|

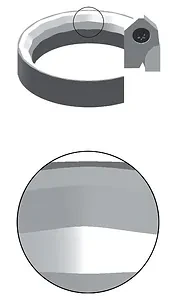

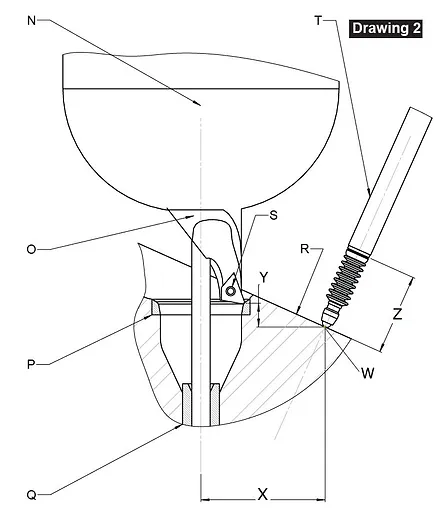

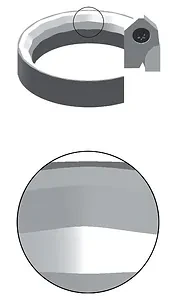

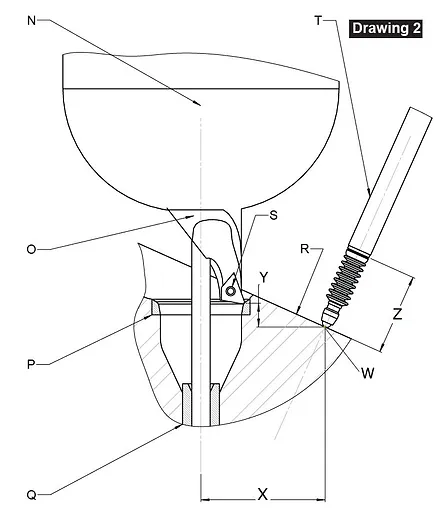

Kresba 2

Zvlnění

|

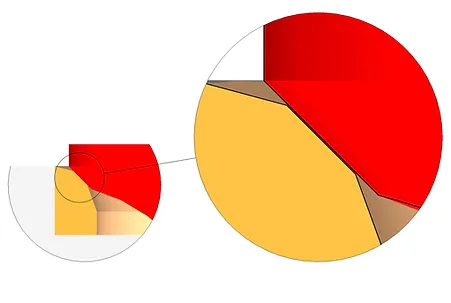

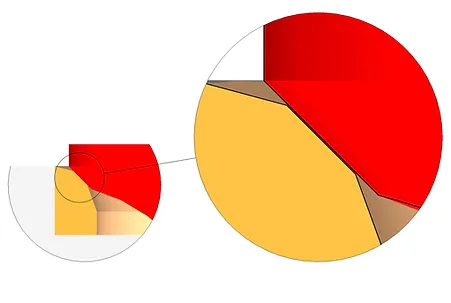

Lapování sedel ventilů z práškového kovu nebo některých litinových sedel ventilů způsobuje nevyhnutelné stopy chvění. Stopy chvění jsou pro ventil velmi škodlivé, protože jimi unikají plyny, když je ventil zavřený.

Obrobené sedlo ventilu se následně rychle deformuje a jeho těsnění nebude nikdy dostatečné. Stopy po chvění vznikají z tvrdokovových tvarových nástrojů, které sešrotují velký povrch materiálu se zrnitou strukturou z různých materiálů (jako jsou práškové kovy, tvárné litiny...).

Tradiční sedla ventilů obrobená technikou lapování (formovací nástroje), všechna vykazují zvlnění o velikosti setin milimetrů, které je přímým výsledkem nepravidelného řezného úsilí při rotaci o 360 stupňů. Výsledky měnících se řezných sil přenášejí nepravidelné síly na vřetena stroje, která se budou více či méně ohýbat v závislosti na stroji a dávají nepravidelné tvary. Tento jev, dobře známý obsluze ručních strojů, je při výskytu velkých viditelných defektů kompenzován rychlým a razantním tlakem na povel vřetena.

Výše uvedené vede ke značnému úsilí vřetena a může sice pomoci vyhladit malé defekty, ale v žádném případě nemůže napravit geometrii.

Tato zvlnění, která jsou vlastní samotnému principu obrábění lapováním, mají nezpochybnitelné důsledky na těsnění ventilu a vyžadují další lapování každého ventilu na jeho sedle ventilu, aby se získalo přijatelné těsnění. Lapování ventilů, které konstruktéři motorů a jejich zákazníci dosud přijímali z nutnosti, je výrobci motorů a kdokoli, kdo hledá minimální kvalitu vyžadovanou dnešními generacemi motorů, dlouho zapovězeno.

Teď

FIXED-TURNING®

a jednobodový nástroj

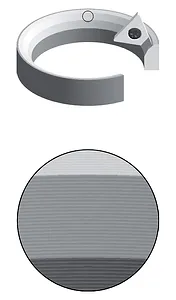

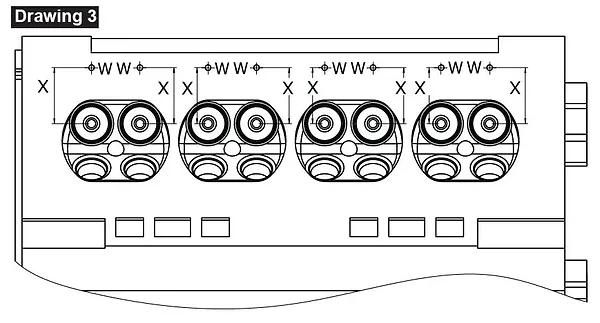

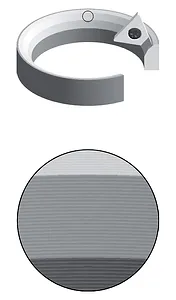

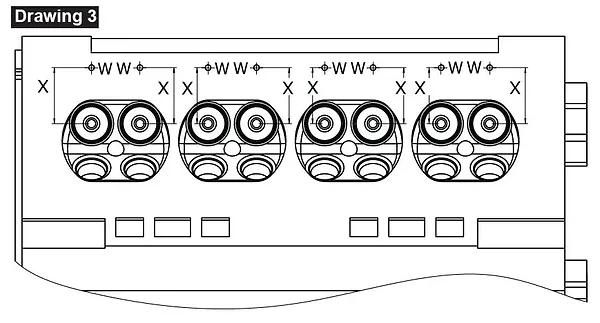

Kresba 3

Geometrická přesnost

Obrábění interpolací, FIXED-TURNING®, definitivně odstraňuje všechny vady zobrazené na výkresech 1 a 2.

Mikro-chvění a zvlnění je prakticky nemožné vytvořit. Jednobodové obrábění neumožňuje vznik takových defektů. Stačí jen zvážit obrábění na soustruhu, abyste se přesvědčil.

Obrábění soustružnickým nástrojem pohybujícím se po dvou interpolovaných osách vytváří kruhovou mikrodrážku, dokonale kulatou. Hloubka drážky a interval mezi 2 drážkami je řízen numerickým řízením stroje, což poskytuje nejjemnější dosažitelné povrchové úpravy.

Stejně jako úsilí při řezání, které je značně sníženo (300krát a více), jsou vady povrchové úpravy sníženy na úroveň, která řadí FIXED-TURNING® na samý vrchol kvalitativních měřítek definovaných předními výrobci OEM.

Nová éra, nový svět příležitostí...

Obrábění nejobtížnějších hlav válců je dosaženo během pouhých minut na sedlo ventilu u nejdelších profilů, speciálně vyrobených pro zvýšení výkonu motoru. Obrábění tradičního "3-úhelníkového" profilu bude provedeno během několika sekund.

Motocyklové hlavy válců , nejmenší ventilová sedla v okolí a budoucí (downsizing, srdce všech nových vývojových programů motorů) lze obrábět s maximální lehkostí a optimální přesností soutěžních motorů...

Stroje NEWEN® umožňují každému opraváři motorů postavit se jako specialista na obrábění všech typů motorů. Přesnost, které je systematicky dosahováno při použití strojů FIXED-SOUSTRUŽENÍ® platí pro všechny typy motorů, člověk již nemusí odmítat účast na tom či onom obrábění na tom či onom typu hlavy válců, všechny náročné obráběcí operace se stávají zdrojem dodatečné a významné zisky.

Trh s vysokým výkonem , mechanický trh pro volný čas, je v dosahu každého opraváře motoru vybaveného strojem FIXED-TURNING®.

Všechny přesnosti požadované ve Formuli 1 nebo v jiných náročných vysoce výkonných mechanických sportech lze dosáhnout automaticky a systematicky. Dokonalost je zaručena.

High-Performance je rostoucí a lukrativní trh. Prestiž odborníka na vysoké úrovni, který se této specializaci věnuje, září celé jeho firmě.

KOGENERACE, také známá jako „Combined Heat and Power (CHP)“, přeměna motorů na zemní plyn a biopaliva (etanol), vyžaduje rychlé a přesné obrábění válcových zahloubení sedel ventilů a velmi tvrdých sedel ventilů.

Principy kogenerace jsou již dlouho známy a jsou využívány v široké škále aplikací. Dnešní pokroky v technologii pístových motorů spalujících ultračistý zemní plyn, výměníků tepla a řízení systému činí kogeneraci praktickou a ekonomickou pro aplikace v různých velikostech.

Jedním z aspektů výroby energie, který ovlivnil tyto pokroky, je stále rostoucí potřeba čistší energie. Strategie kontroly emisí, které umožňují použití spalovacích motorů poháněných zemním plynem pro aplikace CHP a ICHM na úrovních stejných nebo nižších, než jsou současné standardy pro velké elektrárny, dále učinily kogeneraci praktičtější, ekonomičtější a dostupnější pro širší škálu komerčních a průmyslových odvětví. aplikací.

FIXED-TURNING® je ideální nástroj pro tyto služby, které se stávají snadnými, rychlými, přesnými a velmi ziskovými.

Obrábění všech pouzder s otvorem vačkové lopaty na nadměrný rozměr za účelem vložení nadrozměrných pouzder do pouzder je s FIXED-TURNING® jednoduchá operace, přesná a zisková.

Vytvářejte OFFSET profily dle libosti...

Obrábění Venturiho trubice (až 112 stupňů) pro urychlení rychlosti plynů.

Venturiho: Otevřený úhel pod sedlem, který umožňuje zrychlit rychlost výfukových plynů prostřednictvím dekomprese.

Stroj s přesným vedením všech typů ventilů (litiny, práškové kovy, bronz, libovolné slitiny...). Vystružujte vodítka ventilů s maximální přesností v samostatné operaci nebo v kombinované operaci obrábění sedel ventilu.

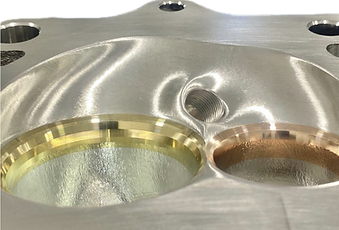

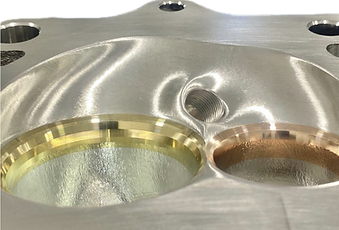

Všechny vysoce přesné válcové zahloubení sedel ventilů obrobte jedním stejným řezným nástrojem. Příprava pouzder ventilových sedel ve všech typech hlav válců, litinových nebo hliníkových, přesná a zisková práce pro všechny profesionály FIXED-TURNING®.

Tvrdost sedla ventilu hlavy válce KOMATSU na zemní plyn: 56/58 HRC (573 HB+ / 610HV50+)

- Použitá vložka: FT-11-11

- Rychlost řezání: 180 m/min

- Režim obrábění: Suchý řez

- Cyklus řezání: 28 s/sedlo

- Kruhovitost: 1µ až 2,40µ

- Povrchová úprava: 0,20 Ra

Další NOVINKA exkluzivní: obrábění krytu zapalovací svíčky.

Obrábění sedel dekompresních ventilů Mercedes Actros je „dětská hra“.

FIXED-TURNING® a jeho numerické řízení, to je možnost dosáhnout nemožného ziskovým a opakujícím se způsobem.

Technologie pro všechny.

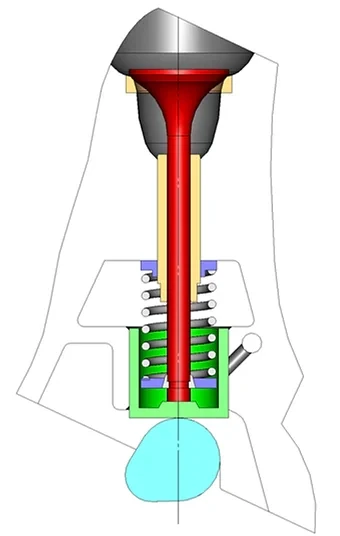

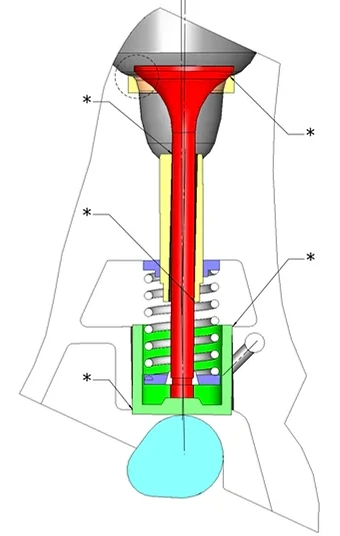

All NEWEN FIXED-TURNING® machines, including the CONTOUR-BB™, CONTOUR-BB-CS™, CONTOUR™, CONTOUR-CS™, EPOC-VISION™, are equipped with an electronic system to repeat the depth of cut with preci-sion. This system, developed by NEWEN, is not a measuring system per se but has been conceived to allow to repeat a machining position with precision, while taking a random reference on the cylinder head to machine. Generally, the reference for the NEWEN system is the cylinder head gasket plan, which is also used as a reference to measure valve seat depth. It is also possible, using a specific tooling, to use other surfaces, such as camshaft housings.

An electronic linear gauge, LVDT, (I) is connected to the numerical control of the machine. Depending upon the collapsed epth of the tip of the LVDT, the gauge sends an electric signal which allows to identify, with less than one hundredth of a mm, the position of the gauge.

This position can be memorized. Once the position memorized, the spindle feed motor is automatically stopped when the gauge is once again compressed the same amount. As a result, the equipment can machine all the valve seats at the same depth with respect to a chosen reference point.

The gauge (I) has a fi xed position with respect to the axis of the pilot and with respect to the spindle sheath to which it is attached. This fi xed position remains when the spindle moves on its air cushion (C) and/or on its spherical air cushion (A)

.

Drawing 3: All the seats are machined according to the same reference point (W), belonging to the reference plan and distant of a fixed measure (X), which is the same as the measure (X) in Drawing 1.

The dimension (Z) on Drawing 2, is the amount of the gauge that is compressed and corresponds to a machining distant of the value (Y) on

Drawing 2 in comparison to the point of reference. This value (Y)can be modifi ed of a given and precise value using the controlled means of the numerical control (elevator, selection of repair dimensions...) which will modify the position of the tip of the gauge, and this latter will once more be memorized to be repeated as many times as desired.

The collapsed amount (Z) of the gauge is not identical to the travel value of the spindle essentially because of the existing angle between the machine spindle and the gauge. Also, the LVDT is not a measuring instrument but a position indicator.

The NEWEN system for Automatic Repetitive Depth Control™, guarantees identical depth machining with variations not exceeding +/- one hundredth of a mm.

It is the only system available in the industry to guaranty an automatic machining of such precision, no matter the position of the cylinder head with respect to the cylinder head holding fi xture, with respect to the angle of the valve guides and with respect to the travel of the head of the machine.

FIXED-TURNING® AND NUMERICALLY CONTROLLED MACHINING

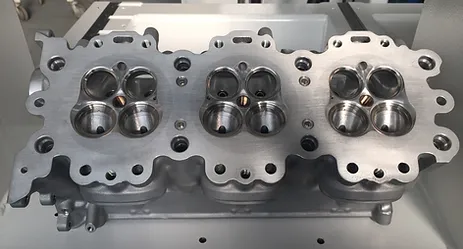

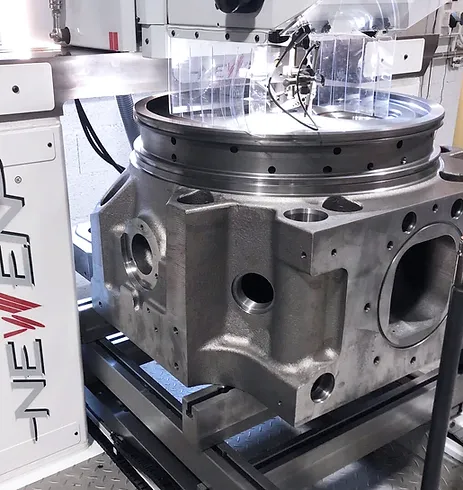

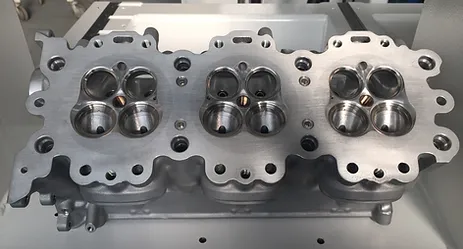

The cylinder head, neuralgic center of the engine, gathers all the functionalities that determine the power, the flexibility and the longevity of the engine… The cylinder head is the center of preoccupation of engine developpers and repair specialists. NEWEN, the FIXED-TURNING® and the numerical control bring unavoidable and irreplaceable solutions to multiple technical challenges that cannot be solved with older and/or traditional technologies.

COMBUSTION CHAMBER VOLUMES

The volume of the chambers, their value in cm3 (cubic centimeters or CC) and their concordance between one another within one same engine is a decisive element for the output of each cylinder to be optimum and balanced. Only chambers perfectly similar in volume and shape shall allow output levels and harmonies necessary to the elevated speeds of high-performance engines (refer to “HCCI” technology at the end of this document).

The FIXED-TURNING® and the NEWEN numerical control allow very high precision machining operations. Valve seats and their specific profiles (Intake and Exhaust) can be duplicated within 1/100mm (0.01mm or 0.00039”), the machining depths are controlled automatically with an electronic depth gauge and a very high precision kinematics.

The precise volumes of the chambers are guaranteed by corresponding shapes and perfectly identical depths.

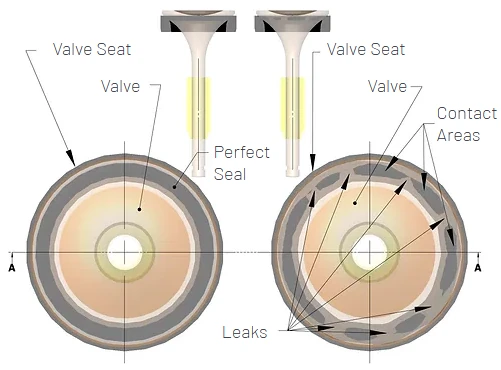

CYLINDER AIR-TIGHNESS

The instantaneous air-tightness of the cylinder is essential to the optimum functioning of the engine and to reach elevated speeds.

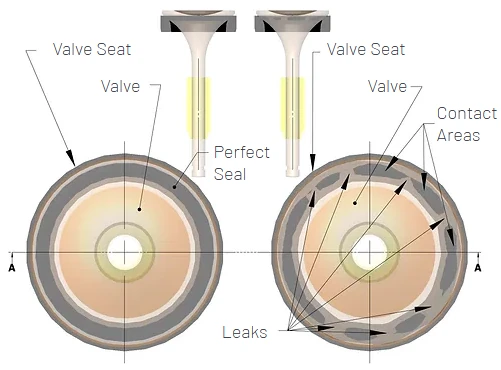

The metal to metal contact between the valve and the valve seat must be complete and perfect to ensure this diffi cult air-tightness function. Aside from the quality of the materials that will accept elevated speeds, the metal to metal contact between the valve and the valve seat is the sine qua none condition to obtain a perfect and lasting air-tightness of the cylinder.

The metal to metal contact between the valve and the valve seat must be complete and perfect to ensure this diffi cult air-tightness function. Aside from the quality of the materials that will accept elevated speeds, the metal to metal contact between the valve and the valve seat is the sine qua none condition to obtain a perfect and lasting air-tightness of the cylinder.

The perfect shape correspondance between the valve and the valve seat is allowed by the total respect of the geometries (shapes, angles, surface fi nishes…) of the two surfaces in contact.

Only the high precision machining of the valves and of the valve seats allows to obtain this essential correspondance. The lapping of the valves, which became mandatory in the past because of the lack of precision of the machining of the valve seats and of valves, is strictly proscribed to get the air-tightness levels and the durability of said air-tightness.

NEWEN, the FIXED-TURNING® and its numerical control allow to machine valve seats presenting a shape defect (circularity) in the order of 3µm (or .003mm or .000118”) or less depending upon the materials machined. OEMs require circularity defects not exceeding 5 to 6µm both for valve seats and valves.

The NEWEN FIXED-TURNING® and its numerical control allow to adjust angles one hundredth of a degree at a time. It is therefore easy to adjust the angles of the valve seats and of the valves in order to obtain a perfect and lasting air-tighness, without giving in to the destructive temptation of lapping and, consequently, of deforming the shapes of these parts.

The NEWEN FIXED-TURNING® machines valve seats perfectly round, with very precise angles and the

air-tighness is perfect for many hours of use.

The machining with a form tool cannot guaranty precise angles and perfectly round seats, hence the necessity to lap valves. A coice that will lead to a short-lived air-tighness and shall considerably reduce performances.

ALIGNMENT AND COAXIALITIES

Elevated engine speeds, rapid accelerations and descelerations are made possible owing to the reduction of the masses in movement with high-performance valve recall mechanisms. But all these performances are only possible owing to a drastic reduction of frictions and bracing of parts in movement, valves, cam-buckets, intake cam... without forgetting the controlled functioning of the valve recall system.

Aside from the circularity of valves and valve seats, the coaxialities of the valve guides, of the valves, of the cam-buckets and of the cams shall allow the movement of all these parts while eliminating:

- parasitic frictions

- the sliding of the valve “heads” on their seat

- the bracing of the cam-buckets within their respecitive housings.

Contrary to generally accepted ideas, it is not possible to control the concentricity between a valve seat and a valve guide by forcing a tappered pilot within a guide and using this pilot as a support for a concentricity gauge. It is even more improbable to use the same technic to allow a tool to bore a cam-bucket bore housing concentric to the valve guide, the essential condition to a good performance of the engine.

The kinematics of the NEWEN FIXED-TURNING® includes a hydraulic centering of the centering pilots that allow the machining spindle to center with a defect not exceeding a few microns ( µ= 0.001mm = .000039”).

The FIXED-TURNING® pilot does not constrain the valve guide and takes into account the machining imperfections of the valve guides. In the same way, the machining of a cam-bucket bore housing shall respect the guiding axis of the cam-bucket.

Machining with FIXED-TURNING® guaranties that the valve seat, the valve guide and the cam-bucket bore housing shall have one same axis, shall be perfectly aligned, and that the parts shall be able to move at the highest speeds without being subjected to frictions and parasitic brakings that would render the functionning of the engine at high RPM impossible, with corollary a rapid wear and an obvious risk of mechanical incidents.

The machining of the guides, of the valve seats and of the cam-bucket bore housings with FIXED-TURNING® guaranties an ultra rapid functionning of the engine, in conjunction with the components used, Titanium alloy valves, special springs, special valve seats… without risk of air-tightness defect, parasitage in the functionning by frictions and oil fi lm ruptures. The panicking of valves, unable to follow elevated regimes, shall also be avoided.

The NEWEN FIXED-TURNING® is a machining concept which has been developed to bring back machining defects within values expressed in microns and no longer in hundredths of a millimeter.

The precision of the coaxialities permits high regimes and an optimum functioning of the engine.

The coaxiality defect of the axes causes areas with elavated frinctions* that will slow down the travel of various parts, that will destroy the air-tightness of the cylinders and that will lead to seizings while drastically limiting the rotation speeds of the engine, all the above being accentuated by an unbalance of the cylinders between one another. Each unbalance is at the origin of mechanical constraints on the parts in movements, constraints that will result in a premature wear of said parts.

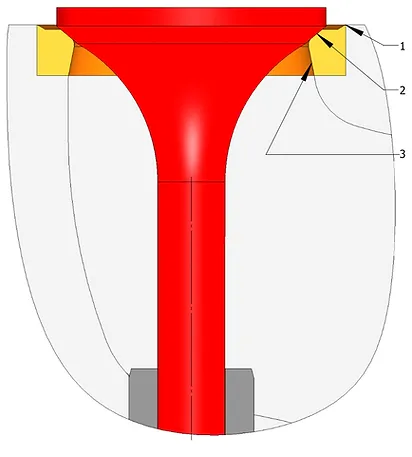

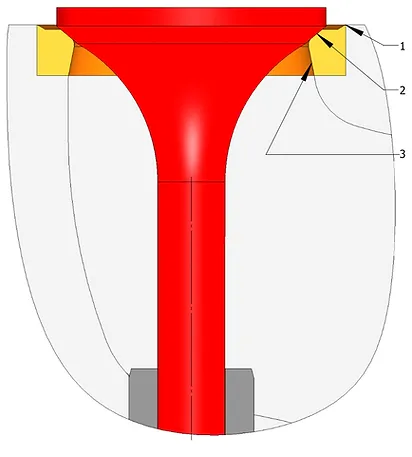

EXHAUST PROFILES

After the explosion of the mixture (fuel-comburant), residual gases from the combustion fill up the cylinder and must be evacuated through the exhaust ducts, expelled by the piston that is coming back up towards its high point. The exhaust valve shall close progressively prior to the piston going down again, aspirating some fresh mix again in the process. This closing period is critical for the exhaust valve. Gases heated to an extreme temperature are in addition laminated between the valve seat and the valve that is closing.

The valve seat and the valve are subjected to the abrasiveness of the laminated gases and the temperature is then at its height on the surfaces that will ensure the contact and the air-tightness for a few thousands of a second. In order for this contact not to correspond to a rapid degradation of the surfaces in contact, it is necessary that these contact areas be optimum in surface (mm2) and that their forms be complementary (angles, circularity, surface finish…).

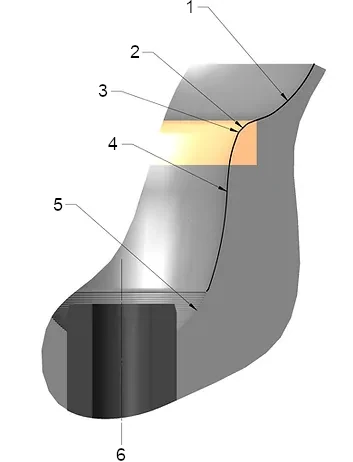

1. Step free connections with a shape favoring turbulence free flow of the gases.

2. Seat areas wide and tallying with the valve for a large resistance to the abrasiveness of the gases.

3. Venturi for the quick expansion and accelaration of the gases.

NEWEN FIXED-TURNING® allows the machining of exhaust valve seats large enough not to deform themselves, while having an angle as close to that of the valve as possible. The round shape free of facets and undulations shall allow the metal to metal contact on the entire surface of the seat that will ensure a good thermal exchange, a perfect air-tightness and maximum reliability.

The FIXED-TURNING® allows to machine profi les with quasi unlimited lengths. We can therefore machine the exhaust duct to ease the extraction of gases and, in particular, of venturis that will allow gases to release right after passing the seat and, consequently, to accelerate their speed. Sharp angles, steps, diameter differences that lead to turbulances and slowing of gaseous flow, shall be erased and each conduit (bowl/back wall) shall be optimized and perfectly identical to other conduits for a better management of the functionning of the engine.

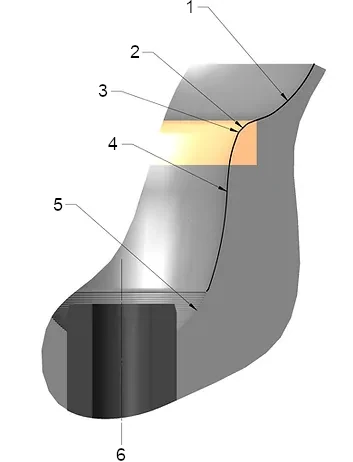

INTAKE PROFILES

Unlike exhaust seats and valves, intake seats and valves are not subjected to the lamination of burning gases and the ensuing abrasion. Intake valve seats must allow the filling up, as complete as possible, of the cylinder with a fresh air/gasoline mix aspirated by the lowering of the piston and possibly pushed by the action of a turbo and a compressor.

The shape of the conduits (bowl area) must be optimum to allow a maximum fl ow of the gases, without generating of parasitic turbulances. The angle of the seat itself participates to the guiding of the gaseous mix and must be perfectly integrated into the general shape of the conduit.

Depending on the shape of the chambers, the profi les made up of line segments and radii perfectly linked to one another shall allow an optimum fl ow of the gases. Sharp angles are baned and a coherent profi le shall guide the largest possible volume of gas during the short opening of the valve. The perfect seal of the valve shall allow an optimum combustion and output as well as a fl awless reliability.

Only the FIXED-TURNING® allows the optimization of the intake conduit from the valve guide up to the edge of the cylinder. A machining with a perfectly mastered shape shall be carried out in one single operation and repeated identically for each cylinder. The original machining of the cylinder heads is carried out by a succession of complementary machining operations, valve seat housings, seat, machining of the angles… which automatically create irregularities harmful to the flow of gazes. The FIXED-TURNING® provides a continuous machining, without interruption, of the entire conduit, including the valve seat, which shall be machined without being subjected to the constraints of the remainder of the machining. The FIXED-TURNING® and the uninterrupted machining of the conduits and seats allows an optimum filling of the cylinders, a total regularity between the cylinders and, consequently, an optimum output of the engine.

1. Profile made up of line segments and radii optimizing the guiding of the mix towards the cylinder.

2. Seat perfectly round and air-tight with an angle prefectly adjusted to that of the valves.

3. Small anti-turbulance link radius.

4. Conduit shapes (Bowl) perfectly belnded and strictly identical between one another.

5. Raw material

6. Constant and smooth profile of the entire conduit (bowl), including the valve resting area of the valve.

REGULARITY OF THE FLUX AND BALANCING OF THE CYLINDERS

Each cylinder brings a proportional part to the power of the engine and only a perfect similarity between the power supplied by each cylinder shall allow an effi cient functioning of the engine at high RPMs.

Cylinders with perfectly identical behaviors shall allow to obtain an engine free of parasitic vibrations and shall allow elevated speeds.

NEWEN and the FIXED-TURNING® allow continuous machinings, regular and similar in all points, from one conduit to another, from one engine to another. The most sophisticated shapes are authorized in places where classic machining processes with form tools are powerless and ineffi cient.

NEWEN allows perfect valve seats and, consequently, an increased efficiency of each cylinder while permitting an exceptional reliability.

The respect of the machined depths is made possible by two particularities exclusive to the FIXED-TURNING®:

the FIXED-TURNING® allows machinings as small as

one hundredth of a millimeter (.00039”) on an entire profile, regardless of its length, while providing a perfect geometry of the seat (circularity, angle, concentricity…)

the numerical control of the FIXED-TURNING® autorizes depth adjustments within + or – 0.01mm (1/100mm) or .00039”.

The combination of these two exclusive possibilities allows to obtain perfectly identical combustion chambers that will give the engine its balance and its capacity to “rev at high rpms”.

These precision machining capacities exclusively guarantied by FIXED-TURNING® already permit the possibility to repair future engines integrating the HCCI technology (Homogeneous Charge Compression Ignition) that will revolutionize the gasoline engine by making it clean and very effi cient.

As a reminder, the HCCI technology allows to eliminate spark plugs, owing to the mastering of the compression of the air/gasoline mixture and, thus, by mastering an auto ignition of the combustible mixture. The consumption and power gains shall make this technique unavoidable. The machining of the cylinder heads will give a large part to the precision of the volumes of the chambers and machining depths. Only machining processes allowing minimal and extremely precise cuts shall be possible. The FIXED-TURNING® is already ready to meet this new challenge.

Performance and reliability go hand in hand

with precision and numerical control.

FIXED-TURNING®

ahead of its time?

No, the FIXED-TURNING® is right on time

to accompany engine specialists

desiring not to be outpaced by

technological evolutions.

The metal to metal contact between the valve and the valve seat must be complete and perfect to ensure this diffi cult air-tightness function. Aside from the quality of the materials that will accept elevated speeds, the metal to metal contact between the valve and the valve seat is the sine qua none condition to obtain a perfect and lasting air-tightness of the cylinder.

The metal to metal contact between the valve and the valve seat must be complete and perfect to ensure this diffi cult air-tightness function. Aside from the quality of the materials that will accept elevated speeds, the metal to metal contact between the valve and the valve seat is the sine qua none condition to obtain a perfect and lasting air-tightness of the cylinder.