OEM-i alltöövõtjad, suure jõudlusega spetsialistid ja mootorite ümberehitajad peavad klapijuhikute ja klapipesade töötlemisel arvestama ja järgima täpseid kuju ja mõõtmete tolerantse.

Selle "abimälestuse" abil püüab NEWEN koondada tootmistehnikutele mõeldud lühikesesse dokumenti erinevaid sümboleid ja tolerantsimärke, mida originaalseadmete tootjad tavaliselt kasutavad, et määratleda oma nõuded silindripea töötlemise ja eriti klapijuhiku ja klapipesa töötlemine.

NEWEN koondab iga vormi ja mõõtmete tolerantsi otseste ja kaudsete mõjudega silindripea toimimisele ja töökindlusele, püüdmata kahe või enama parameetri kombineeritud mõju üle lihtsustada või denatureerida.

Selle dokumendiga tegeleb NEWEN nii üldtunnustatud ideede kui ka valede ideede hukkamõistmisega, laialt levinud ideedega, mis oma lihtsuse ja ebatäpsuste tõttu eksitavad mootorite ümberehitajaid ja muudavad nende hinnanguid.

«Kui saate mõõta seda, millest räägite, ja väljendada seda numbritega, teate sellest midagi; aga kui te ei saa seda mõõta ega numbritega väljendada, on teie teadmised kasinad ja ebarahuldavad.»

Lord KELVIN (1824-1907)

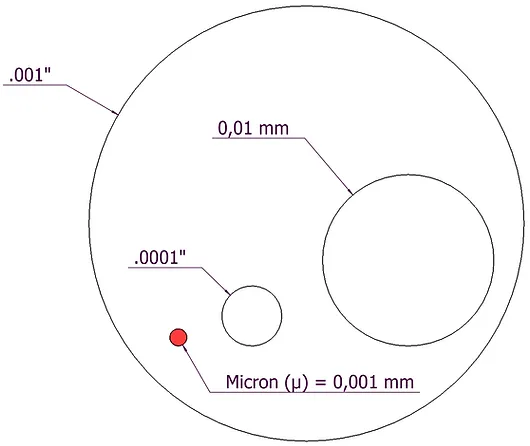

Uue ülemaailmse standardimise tulemusel kasutas valdav enamus originaalseadmete tootjaid silindripea jäljendite ja muude mootorikomponentide klassifitseerimiseks metrilist süsteemi. 0,01 mm ja 0,001 mm on seetõttu laialdaselt kasutusel erinevate ventiilijuhiku ja klapipesa töötluspiirangute talumiseks.

Allolev joonis võimaldab kõigil visualiseerida tuntud erinevusi erinevate võrdlusväärtuste vahel. On hästi teada, et tuhandete millimeetrite kasutamine tolerantsides eeldab uusi juhtimisvahendeid ja uusi reflekse valikutes ja töötlusvõimalustes.

NEWEN on otsustanud varustada end ühe sajandiku mikroni (0,00001 mm) määratlusega juhtimisvahenditega, et kontrollida oma masinate jõudlust ja anda klientidele garantiid nende oluliste valikute tegemisel töötlemisseadmete valimisel.

Miks mõõta ümarust?

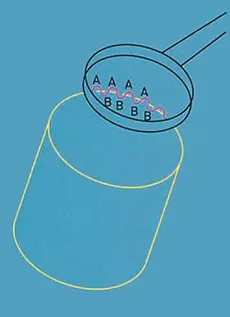

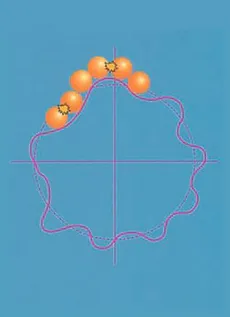

Komponent võib silmale ümmargune näida ja noonuse või mikromeetriga mõõdetuna ilmselt konstantse läbimõõduga, kuid kas see on ümmargune? On selge, et lobing võib funktsiooni mõjutada. A-punktis olevad labad kannavad koormust, samas kui määrdekile on kõige suurem punktis B.

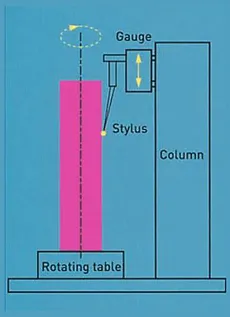

Kuidas ümarust mõõdetakse?

Ümaruse mõõtmiseks on vajalik pöörlemine koos võimalusega mõõta raadiuse muutust. Seda on kõige parem saavutada, kui võrrelda testitava komponendi profiili ringikujulise nullpunktiga. Komponent on pööratud väga täpsel spindlil, mis annab ümmarguse nullpunkti. Komponendi telg on joondatud spindli teljega, tavaliselt kasutatakse tsentreerimis- ja nivelleerimislauda. Seejärel kasutatakse andurit, et mõõta komponendi radiaalseid variatsioone spindli telje suhtes.

Põhjus?

Siin näidatud laagril võib olla ratas, mis ei ole päris ringikujuline. See toimiks tõenäoliselt lühikest aega, kuid selle kanderatta ümber olevad lained hakkaksid vibratsiooni tekitama. See tooks kaasa enneaegse kulumise ja põhjustaks võistluse ettenähtust vähem tõhusa.

Tulemused?

Siin näidatud laagril võib olla ratas, mis ei ole päris ringikujuline. See toimiks tõenäoliselt lühikest aega, kuid selle kanderatta ümber olevad lained hakkaksid vibratsiooni tekitama. See tooks kaasa enneaegse kulumise ja põhjustaks võistluse ettenähtust vähem tõhusa.

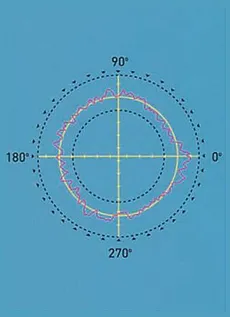

Mõõturist saadavat ümarust on mugav kujutada polaarprofiili või graafikuna. Selle pildilise esituse hindamine võib olla subjektiivne ja aeganõudev, seetõttu vajame täpsete ja korratavate vastuste andmiseks mõningaid teabe töötlemise vahendeid. Kuna me püüame hinnata kõrvalekaldeid tõelisest tsirkulaarsusest ja vajame viidet, mille põhjal mõõta, on mõttekas püüda sobitada oma profiiliga võrdlusring ja siduda sellega kõik oma arvutused.

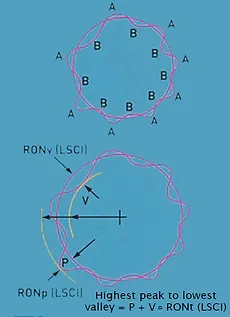

Väiksemate ruutude võrdlusring (LSCI)

Mis tahes andmetele paigaldatakse joon või joonis nii, et sellelt realt või jooniselt andmete kõrvalekaldumise ruutude summa on minimaalne. See on ka joon, mis jagab profiili võrdseteks miinimumaladeks.

LSCI on kõige sagedamini kasutatav võrdlusring. Ümardust väljendatakse seejärel profiili maksimaalse kõrvalekaldumisena LSCI-st. st kõrgeimast tipust madalaima oruni.

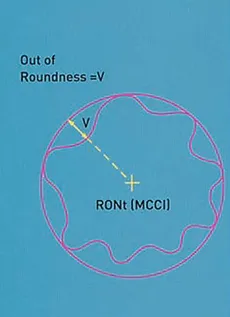

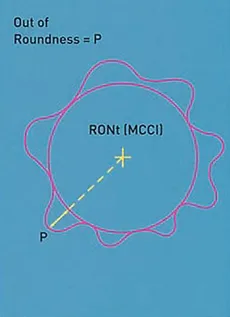

Minimaalne piiritletud ring (MCCI)

Määratletakse minimaalse raadiusega ringina, mis ümbritseb profiili andmeid. Ümarusest väljas olemine on siis antud kui profiili maksimaalne kõrvalekalle (või org) sellest ringist. Mõnikord nimetatakse seda ringmõõturi võrdlusringiks.

Minimaalse tsooni võrdlusringid (MZCI)

Määratletakse kahe kontsentrilise ringina, mis on paigutatud ümbritsema mõõdetud profiili nii, et nende radiaalne kõrvalekalle on minimaalne.

Ümaruse väärtus antakse seejärel kahe ringi radiaalseks eralduseks.

Maksimaalne sisse kirjutatud ring (MICI)

Määratletakse maksimaalse raadiusega ringina, mis on ümbritsetud profiiliandmetega.

Ümarusest väljas on siis antud profiili maksimaalne kõrvalekalle (või tipp) ringist. Mõnikord nimetatakse seda pistiku mõõturi võrdlusringiks.

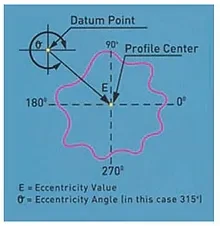

= Ekstsentrilisus (ECC)*

= Ekstsentrilisus (ECC)*

Seda terminit kasutatakse profiili keskpunkti asukoha kirjeldamiseks mõne tugipunkti suhtes. See on vektorsuurus, kuna sellel on suurus ja suund. Ekstsentrilisuse suurust väljendatakse lihtsalt profiili keskpunkti ja tugipunkti vahelise kaugusena. Suunda väljendatakse nurgana tugipunktist.

= Kontsentrilisus (CONC)*

= Kontsentrilisus (CONC)*

See sarnaneb ekstsentrilisusega, kuid sellel on ainult suurus ja suund puudub. Kontsentrilisus on määratletud kui profiili keskpunktiga kirjeldatud ringi läbimõõt, kui seda pööratakse ümber tugipunkti. On näha, et kontsentrilisuse väärtus on kaks korda suurem kui ekstsentrilisuse suurus.

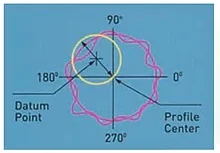

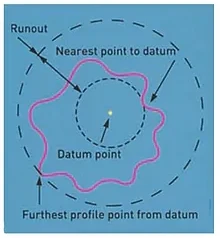

= Runout (Runout)*

= Runout (Runout)*

Mõnikord nimetatakse seda ka TIR-iks (näidud kogunäit). Läbijooksu määratletakse kui kahe kontsentrilise ringi radiaalset eraldumist, mille keskpunkt on tugipunkt ja mis on tõmmatud nii, et üks langeb kokku lähima ja teine kattub profiili kaugeima punktiga.

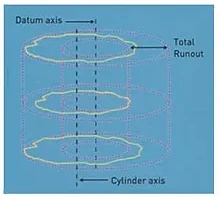

= Kokku jooksmine (kokku jooksmine)*

= Kokku jooksmine (kokku jooksmine)*

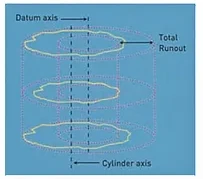

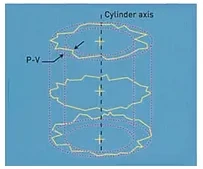

Total Runout on määratletud kui kahe koaksiaalse silindri minimaalne radiaalne eraldus, mis on samateljelised nullteljega ja mis ümbritsevad täielikult mõõdetud pinda.

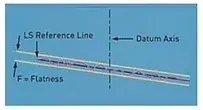

= Tasasus (FLTt)*

= Tasasus (FLTt)*

Paigaldatakse võrdlustasand ja tasapinnalisus arvutatakse tipust orgu kõrvalekaldumisena sellelt tasapinnalt. Kasutada tuleb kas LS või MZ n

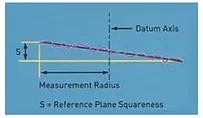

= Ruudukujulisus (SQR)*

= Ruudukujulisus (SQR)*

Pärast telje määratlemist on nelinurksuse väärtus kahe nulltelje suhtes normaalsete paralleelse tasapinna minimaalne aksiaalne kaugus, mis ümbritsevad võrdlustasapinda täielikult. Kasutada saab kas LS või MZ.

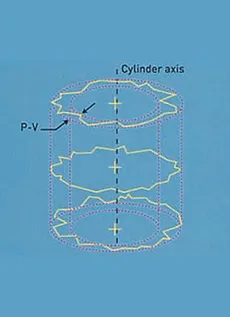

= Silindrilisus (CYLt)*

= Silindrilisus (CYLt)*

Kahe paigaldatud võrdlusteljega koaksiaalse silindri minimaalne radiaalne kaugus, mis hõlmavad täielikult mõõdetud andmeid. Kasutada võib kas LS, MZ, MC või Ml silindreid.

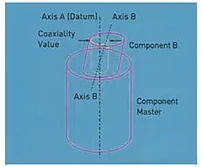

= Koaksiaalsus (koaksiaalne ISO)*

= Koaksiaalsus (koaksiaalne ISO)*

Lähteteljega koaksiaalne silindri läbimõõt, mis ümbritseb koaksiaalsuse hindamiseks viidatud silindri telge.

= Koaksiaalsus (koaksiaalne DIN)*

= Koaksiaalsus (koaksiaalne DIN)*

Lähteteljega koaksiaalne silindri läbimõõt, mis ümbritseb nende tasandite centoidid (LS-keskmed), mille põhjal arvutatakse koaksiaalsuse hindamiseks viidatud silindri telg.

“Trio” klapijuhiku, klapipesa ja ventiili ülesanne on luua täiuslik, lõputult uuenev ja usaldusväärne mootori gaasivoo õhutihedus.

Metallkontakt kahe pinna vahel peab pärast sadade miljonite järjestikuste ventiilide avamist ja sulgemist moodustama usaldusväärse ja õhukindla läbipääsu.

Kaks kokkupuutuvat pinda, st klapi klapipesa pind ja tegelik pesa enda pind, peavad omama sarnaseid omadusi ja olema täiuslikkuse lähedal.

Ülalnimetatud pindade kuju peab olema täiesti identne ja üksteist täielikult täiendama.

Ainus kuju, mis on täpselt ja korduvalt saavutatav selle funktsiooni täitmiseks, on ring.

Seoses teiste parameetritega osutub klapipesa ja ventiili enda moodustatud ringide kuju täpsus klapi ja klapi vahelise hea õhutiheduse peamiseks ja vältimatuks tingimuseks. iste.

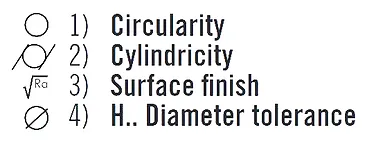

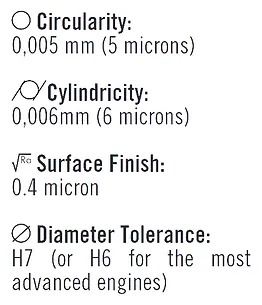

Ringilisus, silindrilisus, pinnaviimistlus ja nurgad alluvad järjest rangematele tolerantsidele.

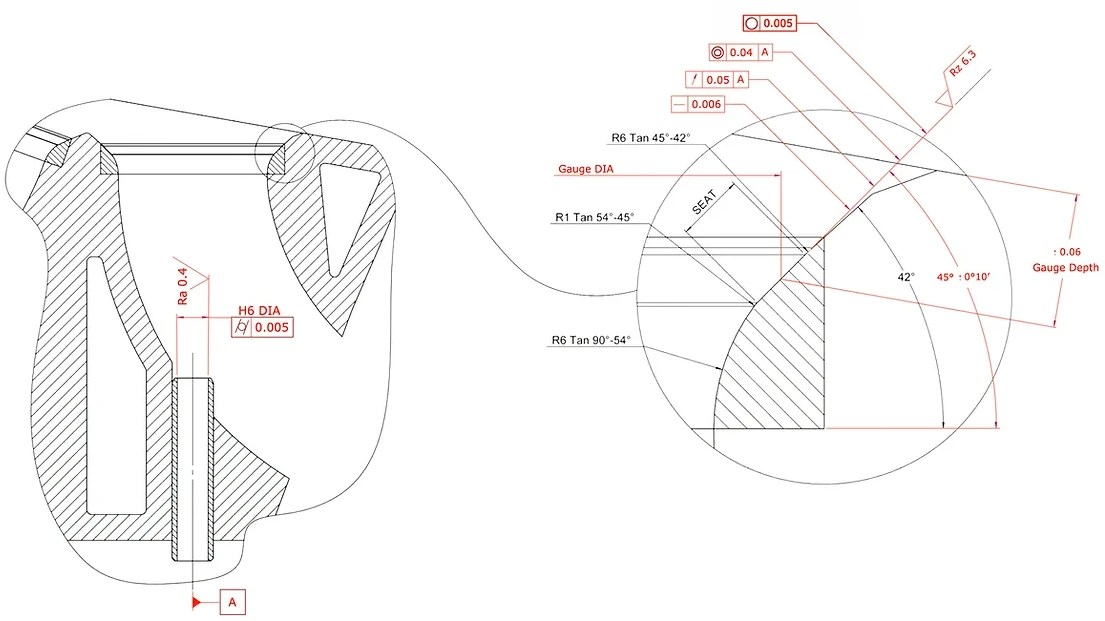

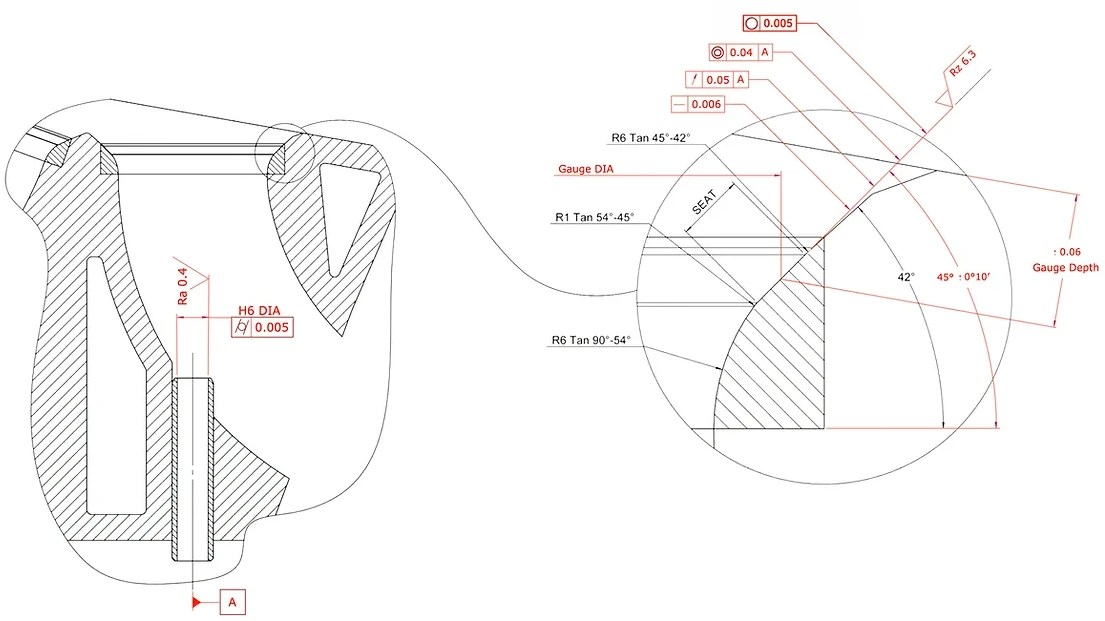

Klapi juhend

Klapijuhik on etalon, millest sõltub klapipesa remonditöötlemisoperatsiooni, klapipesa osa vastavuse (kontsentrilisuse) kontrolli positsioneerimine ja loomulikult juhib see klapi liikumist. Klapijuhi kvaliteeti määravad põhiliselt 4 parameetrit:

Klapi täiusliku juhtimise tagamiseks on kriitilise tähtsusega silindrilisus ja läbimõõdu tolerants. Head geomeetrilised omadused võimaldavad klapijuhikul klapi täpselt positsioneerida pika eluea jooksul.

Oluline defekt klapi juhtimises, mis lisaks klapijuhiku halvale töötlusele – väljaspool tolerantse, põhjustab klapipesa enneaegset deformatsiooni ja kulumist ning mootori võimsuse kiiret kaotust.

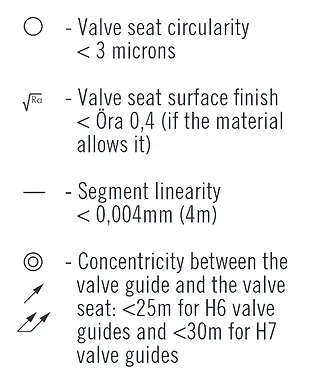

The tolerances commonly required by OEMs for current engines are:

The above tolerances, difficult to obtain and respect by large series manufacturers, are even more complex to guaranty when repairing. Failure to meet these quality levels will make the machining of the valve seats even more delicate.

Valve Seats and Valves

In view of the importance of the precision of the surfaces that will be in contact and that, because of their complementarity, will ensure a perfect airtightness, OEMs tighten shape tolerances of the seat tapers .

The linearity of the seat angle segment and its circularity are toleranced with value differences not exceeding a few microns (< 10 microns). Ra and Rz values defining the surface finish of the valve seat and also very tight and the smallest chatter mark or undulation of the seat, yield a seat that is out of tolerance and unacceptable.

The tolerances applied to the notion of concentricity, runout or double runout between the axis of the valve guide and the axis of the valve seat also are very important yet remain within values relatively easy to guaranty.

Generally, concentricity defect/runout in the order of 0.05mm (.002”) is considered acceptable. All these tolerance values are seriously tightened with the application of a coefficient called “Cpk” issued out of the rules applicable to companies certified ISO/TS16949 and reduces considerably tolerance values through the use of machines capable of guarantying great consistency in quality.

This approach having for objective to guaranty quality is made possible since human error is avoided as much as possible owing to the use of numerical systems triggering and controlling mechanisms yielding always more performance.

NEWEN FIXED-TURNING® comes within the logic of the evolved and high-performance mechanical principle, piloted and controlled with a unique high performance numerical control.

The FIXED-TURNING® provides and guarantees:

This level of quality is the highest today and is accessible to all people machining valve seats, from the smallest engine rebuilder to the largest production facilities using NEWEN FIXED-TURNING®.

Lastly, NEWEN FIXED-TURNING® is a reliable and consistent production means, economical and flexible, allowing to take into account the most severe Cpk while controlling one’s profits.

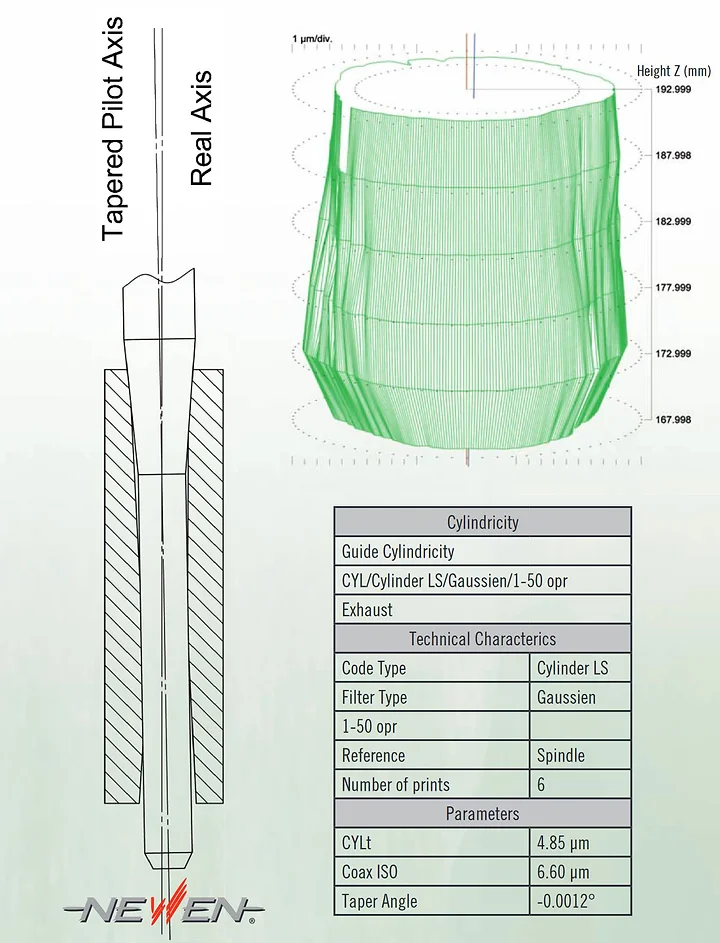

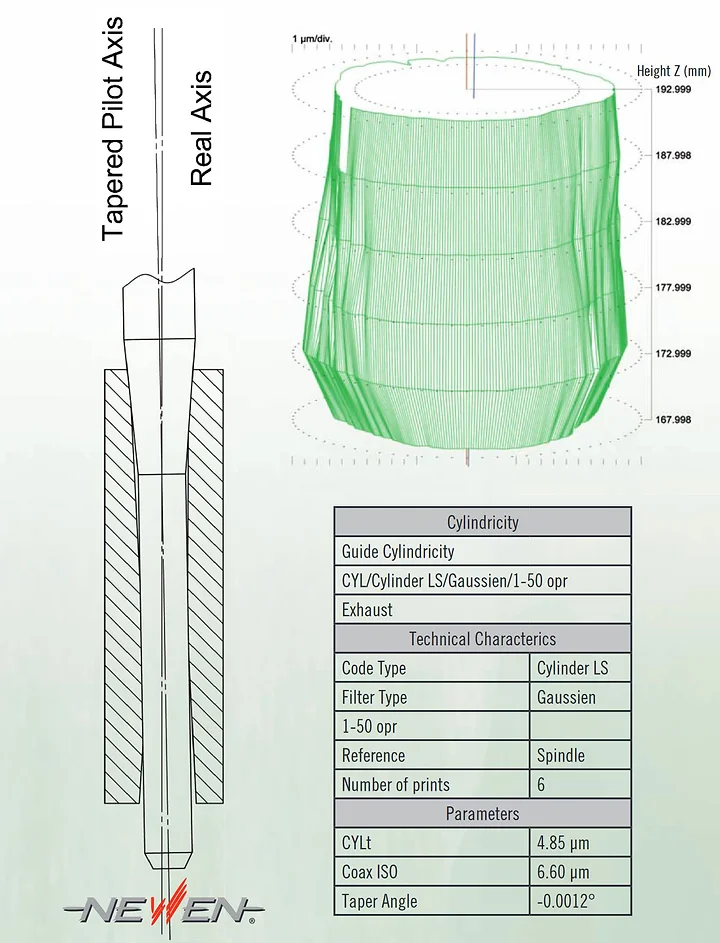

The demand for constant quality (Cpk) and precision for new cylinder head production, highlights the inadequacy of the principle of the tapered pilot as an acceptable solution for valve seat machining.

This solution, long appreciated for its economical aspect, no longer responds to current technical requirements.

The axis/position taken by a tapered pilot within a valve guide is never the same than the one that would be determined by measurement and/or that taken by a valve while in movement (refer to drawing).

This difference is further accentuated by the shape defect of a new or used valve guide (please refer to the graphical representation of a new valve guide by a Talyrond measuring machine)

The random positioning of the pilot within the valve guide goes against the notion of Cpk so developed today within all OEMs.

Without forgetting that even in the case of a simple repair, the very dimension of the pilots required for current engines is not sufficient, in any case, to resist to the irregular cutting efforts of form tools.

NEWEN refutes energically the position of the defenders of this obsolete technique.

Likewise, the form tool exhibits too long a cutting profile to guaranty a regular cut over 360 degrees (evenly around the seat).

The value of the inside relief can vary on a scale of 1 to 3 on one same seat and the radial efforts absorbed by the spindle will inevitably trigger the actual flexing of that latter and will translate into a form defect of the valve seat such as chatter marks, undulations and/or oval forms that will make the machining of the seat incorrect and out of tolerance.

Current valve seat materials and required tolerances are no longer compatible with this machining technique.

Traditional measuring means are not sufficient to precisely control valve seats and valve guides machined with NEWEN® FIXED-TURNING® machines.

NEWEN® has equipped itself with a TALYROND 365XL control machine, especially conceived and dedicated to the measurement of shapes, coaxialities, surface finish...

This machine whose resolution is 1/100 of a micron allows to automatically control all geometric parameters that define the quality of a guide and a of valve seat: circularity, concentricity, run out, cylindricity, segment linearity, angles, surface finish... The control reports and graphs resulting from the tests are indisputably recognized by the control departments of the most prestigious OEMs.

NEWEN is continuously testing the work produced by the machines it manufactures and demonstrates quality with actual measures.

Like the principle of a CNC lathe, FIXED-TURNING ® is the machining of valve seats and/or any revolution shape by interpolation of axes.

Aside from the fact that it is the cutting tool that is spinning and not the part being machined itself, the machine spindle and machining head allow to very simply machine the most difficult and most complex shapes regardless of the quality of the valve seat material. While rotating, the cutting tool moves on its x and z axes to describe the profile to machine. The machining is performed in one direction and the number of passes is automatically defined by the program itself. The travel of the cutting tool is optimized according to the actual shape of the raw valve seat. A standard triangular cutter moves according to the axis of the carriage and the axis of displacement of the spindle. The whole rotates around the C-axis.

A powerful computer permanently calculates the optimal trajectory of the tool so that the cutting efforts are regular and reduced to a minimum. Every single shaving calculated from a fraction of a second to a fraction of a second is produced in such way that no fluctuation of the cutting efforts disrupts the balance and the flexibility of the spindle.

Thanks to FIXED-TURNING ®, perfect valve seat machining and a perfect seal between the valve seat and its valve are attained each and every time, the first time, without lapping.

Modern controls, latest technology, efficient, simple, extremely user friendly, relieves the operator of repetitive gestures, reduces fatigue and frees up attention for essential operations.

The interaction with the machine is user friendly and simple. The operator only needs to enter familiar dimensions such as the diameter of the valve, select a profile and the machine will instantaneously calculate everything else, including all roughing and finishing machining passes.

Beyond precision, beyond mere user friendliness and added productivity, FIXED-TURNING ® is the equivalent of thousands of custom form tools, all permanently packaged in one simple and affordable machine.

Long Live Engine Rebuilding.

= Ekstsentrilisus (ECC)*

= Ekstsentrilisus (ECC)*

= Kontsentrilisus (CONC)*

= Kontsentrilisus (CONC)*

= Runout (Runout)*

= Runout (Runout)*

= Kokku jooksmine (kokku jooksmine)*

= Kokku jooksmine (kokku jooksmine)*

= Tasasus (FLTt)*

= Tasasus (FLTt)*

= Ruudukujulisus (SQR)*

= Ruudukujulisus (SQR)*

= Silindrilisus (CYLt)*

= Silindrilisus (CYLt)*