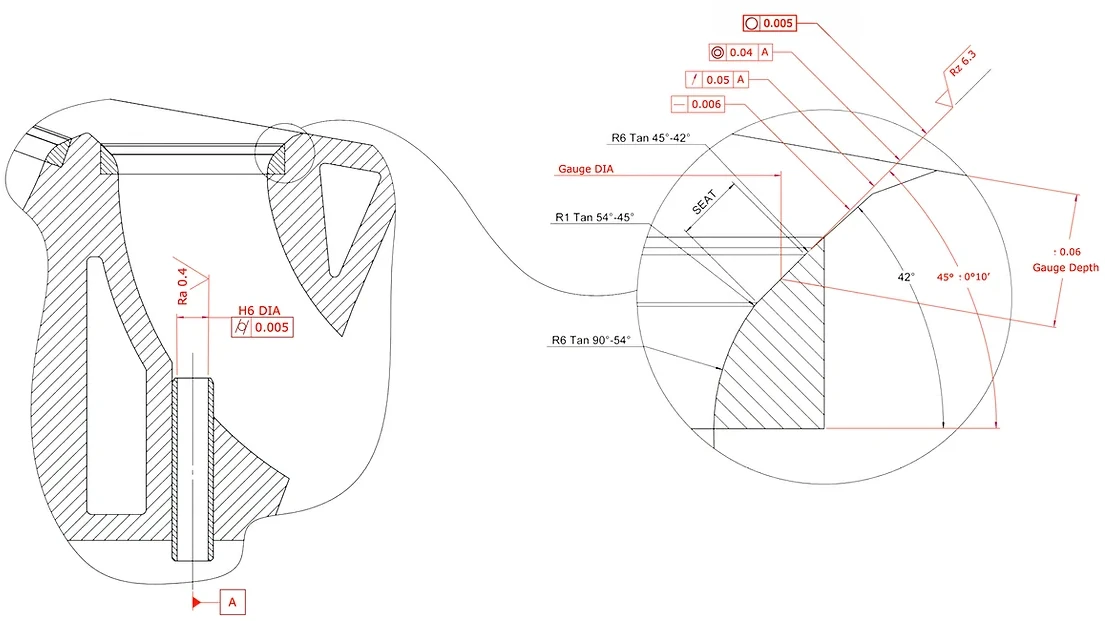

OEM subcontractors, high-performance specialists and engine rebuilders must take into account and respect precise shape and dimension tolerances while machining valve guides and valve seats.

With this “aide-memoire”, NEWEN attempts to gather, within a short document meant for production technicians, the various symbols and tolerance signs typically used by OEMs to define their requirements in terms of cylinder head machining and, in particular, valve guide and valve seat machining.

NEWEN brings together each form and dimension tolerance with direct and indirect incidences on the functioning and reliability of the cylinder head, without attempting to over simplify or denature the combined effects of two or more parameters.

With this document, NEWEN is working on denouncing generally accepted ideas as well as false ideas, widespread ideas that, because of their simplism and inaccuracies, mislead engine rebuilders and alter their judgement.

« When you can measure what you are speaking about and express it in numbers, you know something about it; but when you cannot measure it or express it in numbers, your knowledge is of a meagre and unsatisfactory kind.»

Lord KELVIN (1824-1907)

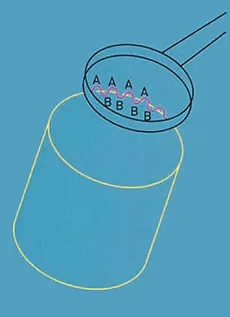

Why measure roundness?

The component may appear round to the eye and apparently have a constant diameter when measured with a vernier or micrometer, but is it round? It is clear that the lobing can affect the function. Lobes at ‘A’ will carry the load whilst the lubrification film will be greatest at ‘B’.

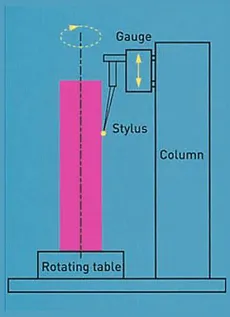

How is roundness measured ?

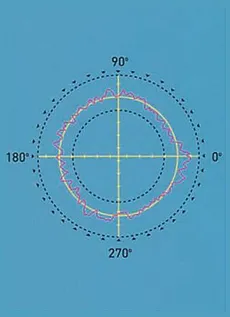

To measure roundness, rotation is necessary, coupled with the ability to measure change in radius. This is best achieved by comparing the profile of the component under test to a circular datum. The component is rotated on a highly accurate spindle which provides the circular datum. The axis of the component is aligned with the axis of the spindle, usually using a centering and leveling table. A transducer is then used to measure radial variations of the component with respect to the spindle axis.

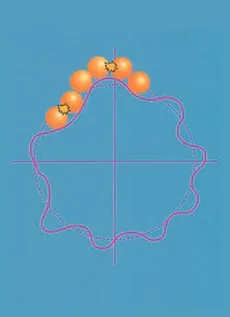

The reason ?

The bearing shown here could have a race that is not truly circular. This would probably function for a short time but the undulations around this bearing race would start to cause vibrations. This would result in premature wear and cause the race to perform less efficiently than intended.

Results ?

The bearing shown here could have a race that is not truly circular. This would probably function for a short time but the undulations around this bearing race would start to cause vibrations. This would result in premature wear and cause the race to perform less efficiently than intended.

It is convenient to represent the out-of-roundness output from the gauge as a polar profile or graph. Evaluating this pictorial representation can be subjective and time consuming, therefore we need some means of processing the information to give us accurate and repeatable answers. As we are trying to assess departures from true circularity and require a reference from which to measure, it makes sense to try to fit a reference circle to our profile and relate all our calculations to it.

The Least Squares Reference Circle (LSCI)

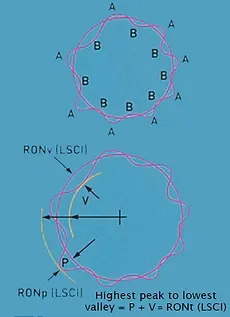

A line or figure is fitted to any data such that the sum of the squares of the departure of the data from that line or figure is a minimum. This is also the line that divides the profile into equal minimum areas.

The LSCI is the most commonly used Reference Circle. The out-of-roundness is then expressed in terms of the maximum departure of the profile from the LSCI. i.e. the highest peak to lowest valley.

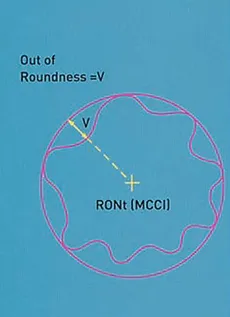

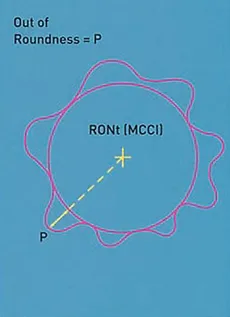

The Minimum Circumscribed Circle (MCCI)

Defined as the circle of minimum radius which will enclose the profile data. The out-of-roundness is then given as the maximum departure (or valley) of the profile from this circle. Sometimes referred to as the Ring Gauge Reference Circle.

A minimális zóna referencia körei (MZCI)

Két koncentrikus körként határozható meg, amelyek a mért profil körül vannak elhelyezve úgy, hogy sugárirányú eltérésük minimális legyen.

A kerekség értékét ezután a két kör sugárirányú elválasztásaként adjuk meg.

A maximális beírt kör (MICI)

A profiladatok által körülvett maximális sugarú kör.

Ekkor a kerekségnélküliséget adjuk meg a profil maximális eltéréseként (vagy csúcsaként) a körtől. Néha Plug Gauge Reference Circle néven is említik.

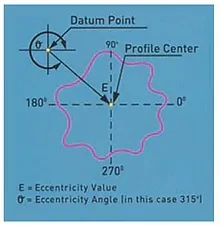

= Különcség (ECC)*

= Különcség (ECC)*

Ez a kifejezés a profil középpontjának valamely alapponthoz viszonyított helyzetének leírására szolgál. Ez vektormennyiség annyiban, hogy van nagysága és iránya. Az excentricitás nagyságát egyszerűen a profilközéppont és a nullpont közötti távolságként fejezzük ki. Az irányt a nullaponttól bezárt szögben fejezzük ki.

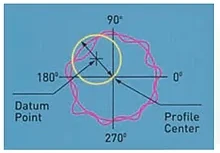

= Körkörösség (CONC)*

= Körkörösség (CONC)*

Ez hasonló az excentricitáshoz, de csak nagysága van, és nincs iránya. A koncentrikusság a profilközéppont által leírt kör átmérője a nullapont körüli elforgatáskor. Látható, hogy a koncentrikus érték kétszerese az excentricitás nagyságának.

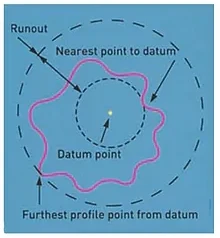

= Kifutás (Runout)*

= Kifutás (Runout)*

Néha TIR-nek is nevezik (Total Indicated Reading). A kifutást két koncentrikus kör sugárirányú szétválasztásaként határozzuk meg, amelyek középpontjában a nullapont áll, és amelyek úgy vannak megrajzolva, hogy az egyik a profil legközelebbi, a másik pedig a legtávolabbi ponttal essen egybe.

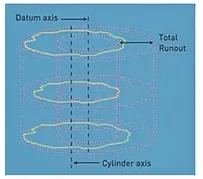

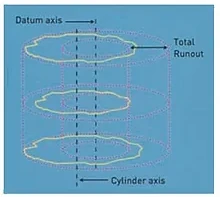

= Teljes kifutás (teljes kifutás)*

= Teljes kifutás (teljes kifutás)*

A teljes kifutást két olyan koaxiális henger minimális sugárirányú távolságaként határozzuk meg, amelyek egytengelyűek egy alaptengellyel, és amelyek teljesen körülzárják a mért felületet.

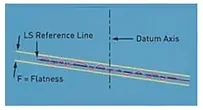

= Laposság (FLTt)*

= Laposság (FLTt)*

Egy referenciasíkot kell felszerelni, és a síkságot úgy kell kiszámítani, mint a csúcstól a völgyig tartó eltérést. LS vagy MZ n használható

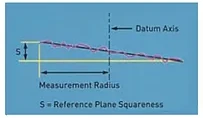

= Négyszögletesség (SQR)*

= Négyszögletesség (SQR)*

Egy tengely meghatározása után a négyzetességi érték a referenciatengelyre merőleges két párhuzamos sík minimális tengelyirányú távolsága, amelyek teljesen körülzárják a referenciasíkot. LS vagy MZ is használható.

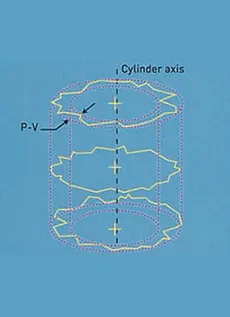

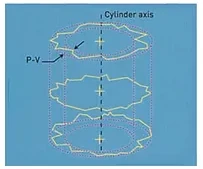

= Hengeresség (CYLt)*

= Hengeresség (CYLt)*

2 henger minimális sugárirányú távolsága, a beépített referenciatengellyel koaxiálisan, amelyek teljes mértékben magukba foglalják a mért adatokat. LS, MZ, MC vagy Ml hengerek használhatók.

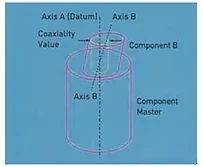

= Koaxialitás (koaxiális ISO)*

= Koaxialitás (koaxiális ISO)*

Annak a hengernek az átmérője, amely koaxiális a nullaponttengellyel, és éppen a koaxialitás értékelésére hivatkozott henger tengelyét veszi körül.

= Koaxialitás (koaxiális DIN)*

= Koaxialitás (koaxiális DIN)*

Annak a hengernek az átmérője, amely koaxiális a nullaponttengellyel, és éppen azon síkok centoidjait (LS-középpontjait) fogja körül, amelyekből a koaxialitás-értékeléshez használt henger tengelye kiszámításra kerül.

A „trio” szelepvezető, szelepülék és szelep funkciója a motor gázáramának tökéletes, végtelenül megújuló és megbízható légtömörségének megteremtése.

A két felület közötti fémes érintkezésnek megbízható és légmentes átjárást kell biztosítania a szelepek több százmillió egymást követő nyitása és zárása után.

A két érintkező felületnek, azaz a szelep szelepülékének és magának a szelepüléknek hasonló tulajdonságokkal kell rendelkeznie, és közel kell lennie a tökéletességhez.

A fent említett felületek formáinak tökéletesen azonosaknak kell lenniük, és teljes mértékben ki kell egészíteniük egymást.

Az egyetlen precízen és ismétlődő módon elérhető forma, amely ezt a funkciót betölti, a kör.

Más paraméterekkel összefüggésben a körkörösség, azaz a szelepülék és maga a szelep által alkotott körök alakjának pontossága a szelep és a szelep közötti jó légtömörség fő és sine qua none feltétele. ülés.

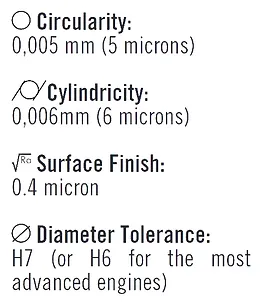

A körkörösség, hengeresség, felületkezelés, szögek mind szigorúbb tűréseknek vannak kitéve.

Szelepvezető

A szelepvezető a referencia, amely a szelepülék javítási megmunkálási műveletének pozicionálásától, a szelepülék megfelelőségének (koncentrikusságának) egy részének szabályozásától függ, és természetesen irányítja a szelepet a mozgásában. A szelepvezető minőségét alapvetően 4 paraméter határozza meg:

A szelep tökéletes vezetésének biztosításához kritikus a hengeresség és az átmérőtűrés. A jó geometriai tulajdonságok lehetővé teszik, hogy a szelepvezető pontosan pozícionálja a szelepet a hosszú élettartamon keresztül.

A szelepvezetés fontos hibája, a szelepvezető rossz megmunkálása – a tűréshatárokon kívül – a szelepülék idő előtti deformációjához és kopásához, valamint a motor teljesítményének gyors csökkenéséhez vezet.

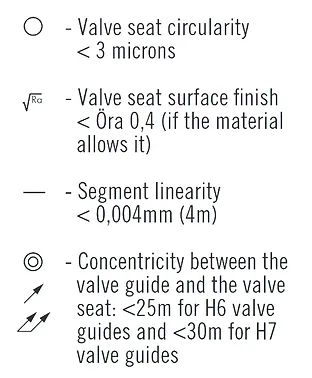

Az eredeti motorgyártók által a jelenlegi motorokhoz általában megkövetelt tűréshatárok a következők:

A fenti tűréshatárok, amelyeket a nagy szériagyártók nehezen tudnak beszerezni és betartani, még bonyolultabbak a javítás során. Ezen minőségi szintek be nem tartása még kényesebbé teszi a szelepülékek megmunkálását.

Szelepülések és szelepek

Tekintettel az érintkezésbe kerülő felületek pontosságának fontosságára, és a komplementaritásuk miatt tökéletes légtömörséget biztosítanak, az eredeti gyártók szigorítják az üléskúp alaktűréseit.

Az ülésszög szegmens linearitása és körkörössége néhány mikronnál meg nem haladó értékkülönbséggel tolerálható (< 10 mikron). A szelepülék felületi minőségét meghatározó Ra és Rz értékek, valamint a nagyon szoros és az ülés legkisebb csattanónyoma vagy hullámossága olyan üléket eredményez, amely túllépi a tűréshatárt és elfogadhatatlan.

A koncentrikusság, kifutás vagy kettős kifutás fogalmára alkalmazott tűrés a szelepvezető tengelye és a szelepülék tengelye között szintén nagyon fontos, de a viszonylag könnyen garantálható értékeken belül marad.

Általában a 0,05 mm (0,002”) nagyságrendű koncentrikus hiba/kifutás elfogadható. Mindezeket a tűrésértékeket komolyan szigorítja az ISO/TS16949 tanúsítvánnyal rendelkező cégekre vonatkozó szabályokból kiadott „Cpk” együttható alkalmazása, és jelentősen csökkenti a tűrésértékeket a kiváló minőségi állandóságot garantálni képes gépek használatával.

Ezt a minőségi garanciát célzó megközelítést az teszi lehetővé, hogy az emberi hibák a lehető legnagyobb mértékben elkerülhetők a mindig nagyobb teljesítményt biztosító numerikus rendszerek kiváltó és vezérlő mechanizmusainak használatával.

A NEWEN FIXED-TURNING® a továbbfejlesztett és nagy teljesítményű mechanikai elv logikájába illeszkedik, amelyet egyedülálló, nagy teljesítményű numerikus vezérléssel irányítanak és vezérelnek.

A FIXED-TURNING® biztosítja és garantálja:

Ez a minőségi szint ma a legmagasabb, és minden szelepüléket megmunkáló ember számára elérhető, a legkisebb motorfelújítótól a NEWEN FIXED-TURNING® használatával a legnagyobb gyártóüzemekig.

Végül a NEWEN FIXED-TURNING® egy megbízható és konzisztens termelési eszköz, gazdaságos és rugalmas, amely lehetővé teszi a legszigorúbb Cpk figyelembe vételét, miközben a profitot kontrollálja.

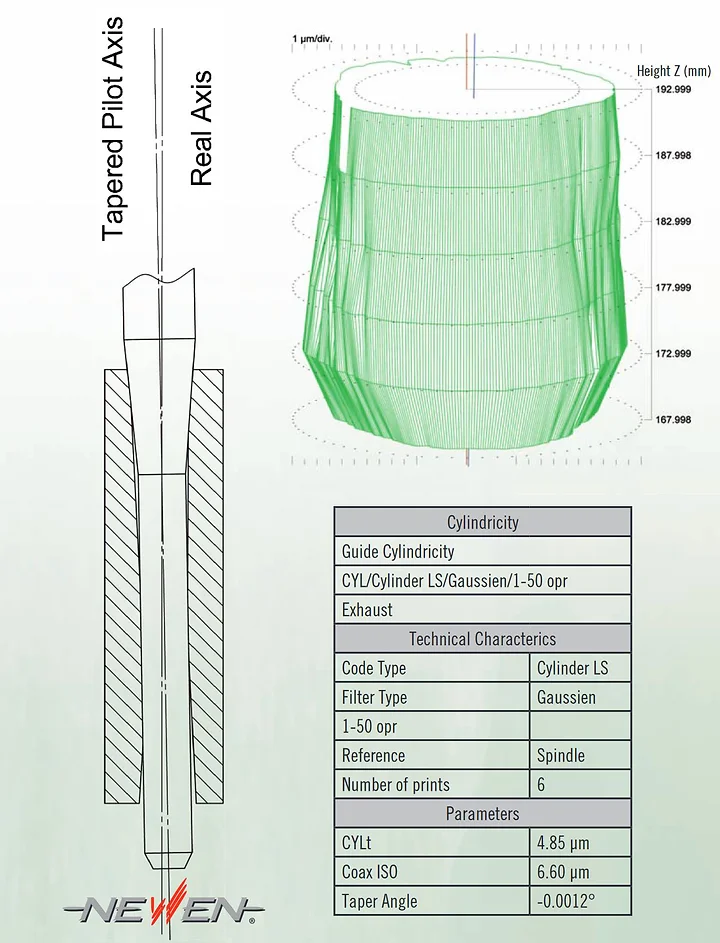

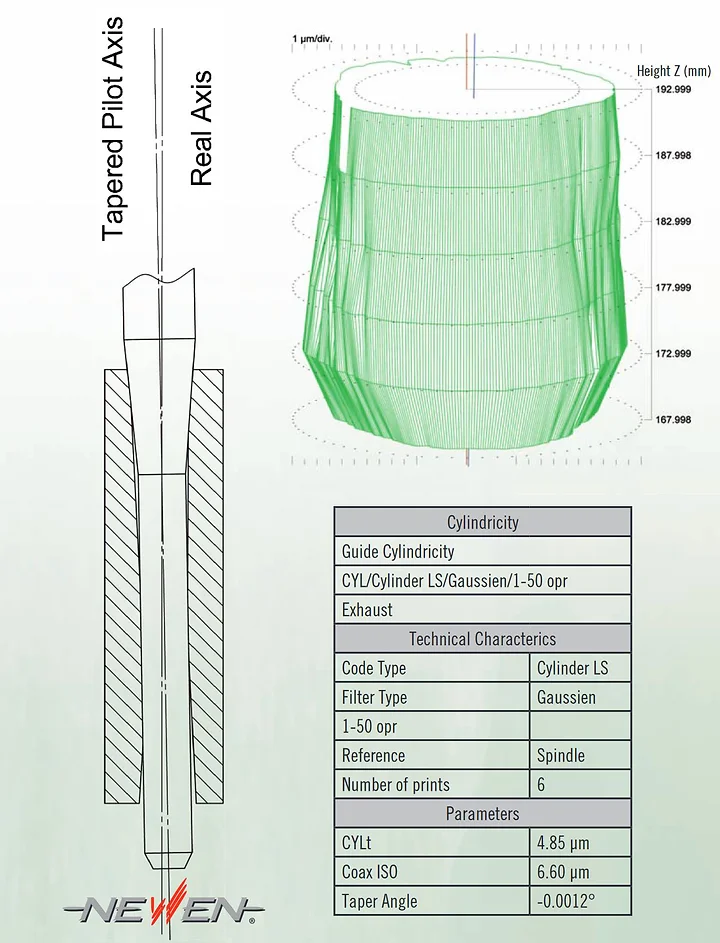

Az állandó minőség (Cpk) és a precizitás iránti igény az új hengerfejgyártásnál rávilágít a kúpos pilóta elvének elégtelenségére, mint elfogadható megoldásra a szelepülék megmunkálásánál.

Ez a gazdaságossága miatt régóta nagyra értékelt megoldás már nem felel meg a jelenlegi műszaki követelményeknek.

A kúpos pilóta által a szelepvezetőn belül felvett tengely/pozíció soha nem ugyanaz, mint a mérés által meghatározott és/vagy a szelep által mozgás közben felvett tengely/pozíció (lásd a rajzot).

Ezt a különbséget tovább erősíti az új vagy használt szelepvezető alakhibája (lásd az új szelepvezető grafikus ábrázolását egy Talyrond mérőgéppel)

A pilóta véletlenszerű elhelyezése a szelepvezetőn belül ellentétes a Cpk fogalmával, amelyet ma az összes OEM-nél fejlesztettek ki.

Nem szabad megfeledkezni arról, hogy egyszerű javítás esetén sem a jelenlegi motorokhoz szükséges pilóták mérete, mindenesetre nem elegendő ahhoz, hogy ellenálljon a formaszerszámok szabálytalan vágási erőfeszítéseinek.

A NEWEN erőteljesen cáfolja ennek az elavult technikának a védelmezőinek álláspontját.

Hasonlóképpen, az formázószerszám túl hosszú vágóprofilt mutat ahhoz, hogy garantálja a szabályos 360 fokos vágást (egyenletesen az ülés körül).

A belső tehermentesítés értéke 1-től 3-ig terjedő skálán változhat ugyanazon az ülésen, és az orsó által elnyelt sugárirányú erők elkerülhetetlenül kiváltják az utóbbi tényleges meghajlását, és a szelepülék alakhibájához, például remegéshez vezetnek. nyomok, hullámosságok és/vagy ovális formák, amelyek az ülés megmunkálását helytelenné teszik és túllépik a tűréshatárt.

A jelenlegi szelepülék-anyagok és a szükséges tűréshatárok már nem kompatibilisek ezzel a megmunkálási technikával.

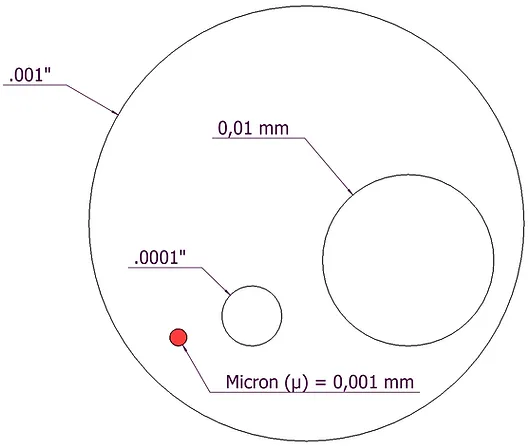

A hagyományos mérőeszközök nem elegendőek a NEWEN® FIXED-TURNING® gépekkel megmunkált szelepülékek és szelepvezetők pontos szabályozására.

A NEWEN® felszerelte magát egy TALYROND 365XL vezérlőgéppel, amelyet kifejezetten a formák, a koaxialitások, a felületi minőség mérésére terveztek és terveztek.

Ez a gép, melynek felbontása 1/10A 0 mikron lehetővé teszi az összes geometriai paraméter automatikus vezérlését, amelyek meghatározzák a vezető és a szelepülék minőségét: körkörösség, koncentrikusság, kifutás, hengeresség, szegmens linearitás, szögek, felületi minőség... a teszteket vitathatatlanul elismerik a legrangosabb OEM-ek ellenőrzési osztályai.

A NEWEN folyamatosan teszteli az általa gyártott gépek munkáját, és tényleges mérésekkel bizonyítja a minőséget.

A CNC eszterga alapelvéhez hasonlóan a FIXED-TURNING ® a szelepülések és/vagy bármilyen forgási forma megmunkálása tengelyek interpolálásával.

Eltekintve attól, hogy a forgácsolószerszám forog, és nem maga a megmunkált alkatrész, a géporsó és a megmunkálófej lehetővé teszi a legnehezebb és legbonyolultabb formák nagyon egyszerű megmunkálását, függetlenül a szelepülék anyagának minőségétől. Forgás közben a vágószerszám az x és z tengelyein mozog, hogy leírja a profilt a megmunkálásra. A megmunkálás egy irányban történik, és a lépések számát maga a program határozza meg automatikusan. A vágószerszám mozgása a nyers szelepülék tényleges alakja szerint van optimalizálva. Egy szabványos háromszög alakú maró a kocsi tengelye és az orsó elmozdulási tengelye szerint mozog. Az egész a C tengely körül forog.

Egy nagy teljesítményű számítógép folyamatosan kiszámítja a szerszám optimális pályáját, így a vágási erőfeszítések szabályosak és minimálisra csökkennek. Minden egyes, a másodperc töredékétől a másodperc töredékéig számolt borotválkozás úgy történik, hogy a vágási erőfeszítések ingadozása sem zavarja meg az orsó egyensúlyát és rugalmasságát.

A FIXED-TURNING®-nek köszönhetően a tökéletes szelepülék-megmunkálás, valamint a szelepülék és a szelepe közötti tökéletes tömítés minden egyes alkalommal, első alkalommal, átlapolás nélkül érhető el.

Modern kezelőszervek, legújabb technológia, hatékony, egyszerű, rendkívül felhasználóbarát, mentesíti a kezelőt az ismétlődő gesztusoktól, csökkenti a fáradtságot és felszabadítja a figyelmet a lényeges műveletekre.

A géppel való interakció felhasználóbarát és egyszerű. A kezelőnek csak meg kell adnia az ismert méreteket, például a szelep átmérőjét, ki kell választania egy profilt, és a gép azonnal kiszámol minden mást, beleértve az összes nagyoló és simító megmunkálási menetet.

A pontosságon túl, a puszta felhasználóbarátságon és a fokozott termelékenységen túl a FIXED-TURNING ® több ezer egyedi formaszerszám egyenértékű, amelyek mindegyike tartósan egyetlen egyszerű és megfizethető gépbe van csomagolva.

Éljen a motorfelújítás.

= Különcség (ECC)*

= Különcség (ECC)*

= Körkörösség (CONC)*

= Körkörösség (CONC)*

= Kifutás (Runout)*

= Kifutás (Runout)*

= Teljes kifutás (teljes kifutás)*

= Teljes kifutás (teljes kifutás)*

= Laposság (FLTt)*

= Laposság (FLTt)*

= Négyszögletesség (SQR)*

= Négyszögletesség (SQR)*

= Hengeresség (CYLt)*

= Hengeresség (CYLt)*