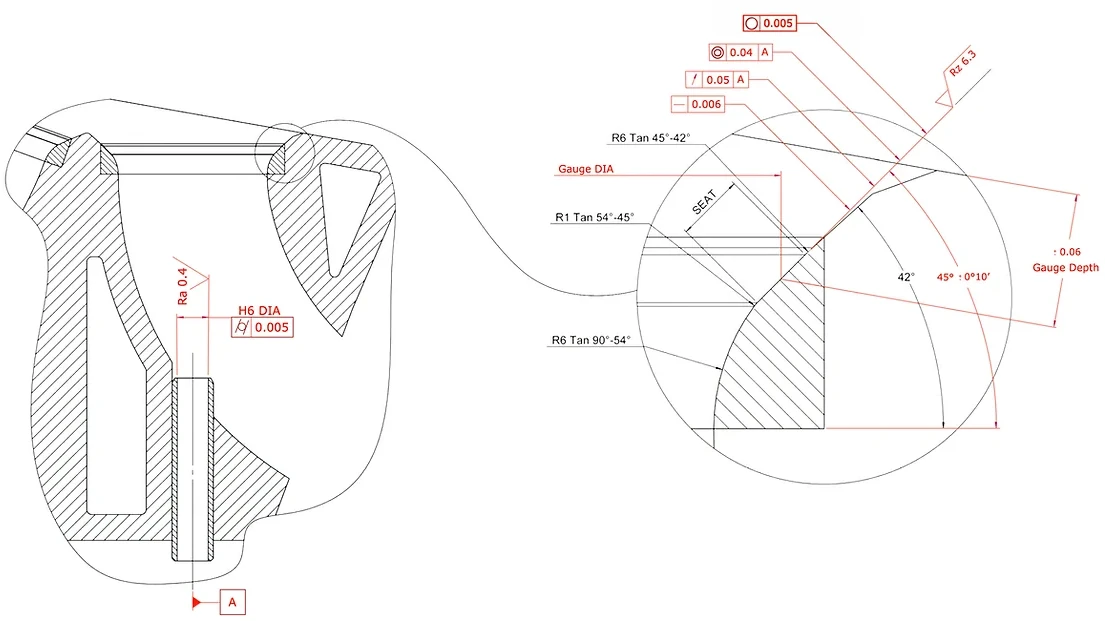

OEM қосалқы мердігерлері, жоғары өнімді мамандар және қозғалтқышты қайта құрастырушылар клапан бағыттағыштары мен клапан орындықтарын өңдеу кезінде нақты пішін мен өлшем рұқсаттарын ескеріп, құрметтеуге тиіс.

Осы «көмекші естелік» арқылы NEWEN өндірістік техниктерге арналған қысқа құжаттың ішінде цилиндр басын өңдеуге қатысты талаптарын анықтау үшін әдетте OEM компаниялары пайдаланатын әртүрлі таңбалар мен төзімділік белгілерін жинауға тырысады, атап айтқанда, клапан бағыттаушысы және клапанның орындығын өңдеу.

NEWEN екі немесе одан да көп параметрлердің біріккен әсерлерін тым жеңілдетуге немесе денатурациялауға әрекет жасамай, цилиндр басының жұмысы мен сенімділігіне тікелей және жанама әсер ететін әрбір пішін мен өлшем төзімділігін біріктіреді.

Осы құжат арқылы NEWEN жалпы қабылданған идеяларды, сондай-ақ олардың қарапайымдылығы мен дәлсіздіктеріне байланысты қозғалтқышты қайта құрастырушыларды жаңылыстыратын және олардың пікірін өзгертетін жалған идеяларды, кең таралған идеяларды жоққа шығарумен жұмыс істейді.

« Сіз айтып жатқан нәрсені өлшеп, оны сандармен жеткізе алсаңыз, сіз ол туралы бірдеңе білесіз; Ал егер сіз оны өлшей алмасаңыз немесе оны сандармен жеткізе алмасаңыз, сіздің біліміңіз аз және қанағаттанарлықсыз».

Лорд КЕЛВИН (1824-1907)

Неліктен дөңгелектікті өлшеу керек?

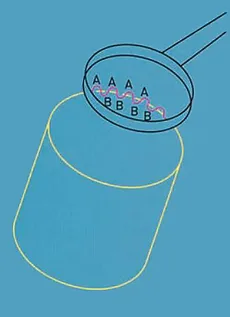

Компонент көзге дөңгелек болып көрінуі мүмкін және нониуспен немесе микрометрмен өлшегенде тұрақты диаметрге ие болуы мүмкін, бірақ ол дөңгелек пе? Лобинг функцияға әсер етуі мүмкін екені анық. Майлау пленкасы 'B' нүктесінде ең үлкен болады, ал 'A' нүктелері жүкті көтереді.

Дөңгелектілік қалай өлшенеді?

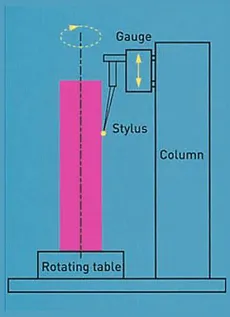

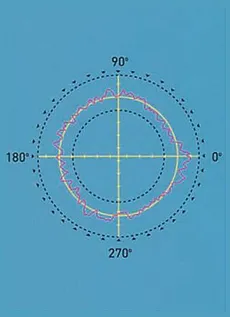

Дөңгелектеуді өлшеу үшін радиустың өзгеруін өлшеу мүмкіндігімен бірге айналу қажет. Бұған сыналатын құрамдастың профилін дөңгелек деректермен салыстыру арқылы жақсы қол жеткізуге болады. Компонент айналмалы деректерді қамтамасыз ететін жоғары дәлдіктегі шпиндельде айналады. Компоненттің осі шпиндельдің осімен теңестіріледі, әдетте орталықтандыру және тегістеу үстелі қолданылады. Содан кейін шпиндель осіне қатысты құрамдас бөліктің радиалды ауытқуларын өлшеу үшін түрлендіргіш қолданылады.

Себебі ?

Мұнда көрсетілген мойынтіректе шын мәнінде дөңгелек емес жарыс болуы мүмкін. Бұл қысқа уақыт жұмыс істеуі мүмкін, бірақ осы мойынтіректердің айналасындағы толқындар діріл тудыруы мүмкін. Бұл мерзімінен бұрын тозуға әкеп соқтырады және жарыстың жоспарланғаннан азырақ өнімділігін тудырады.

Нәтижелері?

Мұнда көрсетілген мойынтіректе шын мәнінде дөңгелек емес жарыс болуы мүмкін. Бұл қысқа уақыт жұмыс істеуі мүмкін, бірақ осы мойынтіректердің айналасындағы толқындар діріл тудыруы мүмкін. Бұл мерзімінен бұрын тозуға әкеп соқтырады және жарыстың жоспарланғаннан азырақ өнімділігін тудырады.

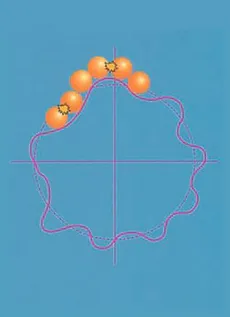

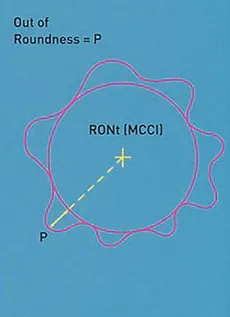

Өлшеу құралының дөңгелектен тыс шығысын полярлық профиль немесе график ретінде көрсету ыңғайлы. Бұл бейнелеуді бағалау субъективті және уақытты қажет етуі мүмкін, сондықтан бізге нақты және қайталанатын жауаптар беру үшін ақпаратты өңдеудің кейбір құралдары қажет. Біз шынайы айналмалықтан ауытқуларды бағалауға тырысып жатқандықтан және өлшейтін анықтаманы қажет ететіндіктен, профильге анықтамалық шеңберді сәйкестендіруге тырысу және барлық есептеулерімізді онымен байланыстыру мағынасы бар.

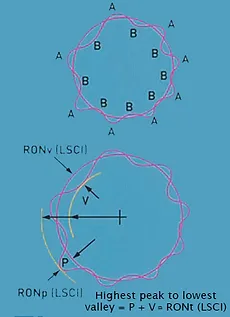

Ең кіші квадраттардың анықтамалық шеңбері (LSCI)

Кез келген деректерге сол жолдан немесе суреттен деректердің ауытқу квадраттарының қосындысы минимум болатындай сызық немесе сурет орнатылады. Бұл сонымен қатар профильді бірдей минималды аймақтарға бөлетін сызық.

LSCI ең жиі қолданылатын анықтамалық шеңбер болып табылады. Одан кейін дөңгелектену профильдің LSCI-дан максималды кетуімен көрсетіледі. яғни ең биік шыңнан ең төменгі аңғарға дейін.

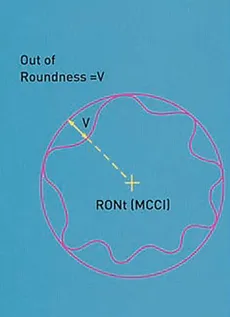

Ең аз шектелген шеңбер (MCCI)

Профиль деректерін қамтитын минималды радиус шеңбері ретінде анықталған. Содан кейін дөңгелектен тыс профильдің осы шеңберден максималды кетуі (немесе аңғары) ретінде беріледі. Кейде сақина өлшегіштің анықтамалық шеңбері деп аталады.

= Эксцентристік (ECC)*

= Эксцентристік (ECC)*

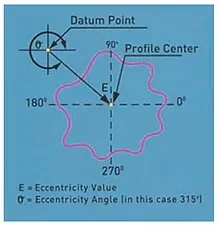

Бұл белгілі бір нүктеге қатысты профиль центрінің орнын сипаттау үшін қолданылатын термин. Бұл векторлық шама, өйткені оның шамасы мен бағыты бар. Эксцентриситеттің шамасы жай ғана профиль центрі мен деректер нүктесі арасындағы қашықтық ретінде көрсетіледі. Бағыт бастапқы нүктеден бұрыш ретінде көрсетіледі.

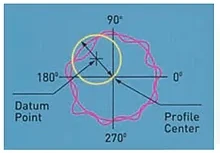

= Концентрлік (CONC)*

= Концентрлік (CONC)*

Бұл эксцентристікке ұқсас, бірақ тек шамасы бар және бағыты жоқ. Концентрлік деректер нүктесінің айналасында айналдырылған кезде профиль центрімен сипатталған шеңбердің диаметрі ретінде анықталады. Концентристік шамасы эксцентриситет шамасынан екі есе көп екенін көруге болады.

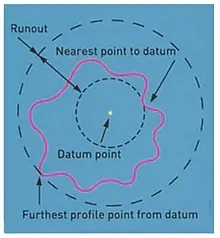

= Жүгіру (жүгіру)*

= Жүгіру (жүгіру)*

Кейде TIR (Total Indicated Reading) деп аталады. Жүгіру деректер нүктесінің центрінде орналасқан және бірі профильдегі ең жақын нүктеге, ал екіншісі ең алыс нүктеге сәйкес келетіндей сызылған екі концентрлік шеңбердің радиалды бөлінуі ретінде анықталады.

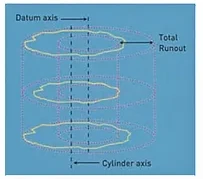

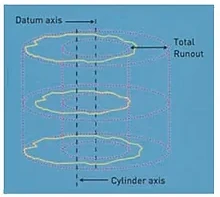

= Жалпы жүгіру (жалпы жүгіру)*

= Жалпы жүгіру (жалпы жүгіру)*

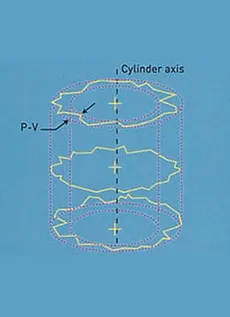

Жалпы ағып кету деректер осімен коаксиалды және өлшенген бетті толығымен қоршайтын екі коаксиалды цилиндрдің ең аз радиалды бөлінуі ретінде анықталады.

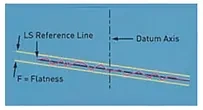

= Жазық (FLTt)*

= Жазық (FLTt)*

Анықтамалық жазықтық орнатылып, жазықтық сол жазықтықтан аңғарға шығу шыңы ретінде есептеледі. LS немесе MZ n пайдаланылады

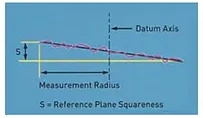

= Шаршылық (SQR)*

= Шаршылық (SQR)*

Осьті анықтағаннан кейін квадраттық мәні тірек осіне қалыпты және тірек жазықтықты толығымен қоршайтын екі параллель жазықтықтың ең аз осьтік арақашықтығы болып табылады. LS немесе MZ пайдалануға болады.

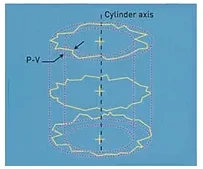

= Цилиндрлік (CYLt)*

= Цилиндрлік (CYLt)*

Өлшенген деректерді толығымен қамтитын бекітілген тірек осімен коаксиалды 2 цилиндрдің ең аз радиалды бөлінуі. LS, MZ, MC немесе Ml цилиндрлерін пайдалануға болады.

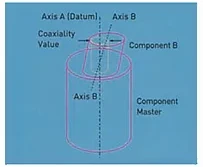

= Коаксиалдылық (коаксиалды ISO)*

= Коаксиалдылық (коаксиалды ISO)*

Мәліметтер осімен коаксиалды цилиндрдің диаметрі және коаксиалдылықты бағалауға арналған цилиндрдің осін ғана қоршайды.

= Коаксиалдылық (коаксиалды DIN)*

= Коаксиалдылық (коаксиалды DIN)*

Мәліметтер осімен коаксиалды болып табылатын және коаксиалдылықты бағалауға арналған цилиндр осі есептелетін жазықтықтардың центоидтарын (LS орталықтарын) қоршайтын цилиндрдің диаметрі.

«Трио» клапан бағыттағышының, клапанның орны мен клапанының функциясы қозғалтқыштың газ ағынының мінсіз, шексіз жаңартылатын және сенімді ауа өткізбейтіндігін жасау болып табылады.

Екі бет арасындағы металл байланыс клапандардың жүздеген миллион дәйекті ашылуы мен жабылуынан кейін сенімді және ауа өткізбейтін жолды құрауы керек.

Байланысқан екі беттің, яғни клапанның клапан отырғышының беті мен нақты орындықтың өзі ұқсас қасиеттерге ие болуы және кемелдікке жақын болуы керек.

Жоғарыда аталған беттердің пішіндері толығымен бірдей және бір-бірін толықтыратын болуы керек.

Бұл функцияны орындау үшін дәлдікпен және қайталанатын түрде қол жеткізуге болатын жалғыз пішін - бұл шеңбер.

Басқа параметрлермен байланысты дөңгелектілік, яғни клапан орны мен клапанның өзі құрайтын шеңберлер пішінінің дәлдігі клапан мен клапан арасындағы жақсы ауа өткізбеу үшін негізгі және синустық шарт болып табылады. орындық.

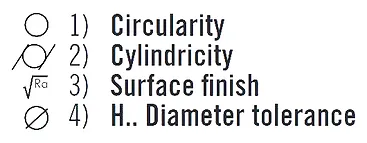

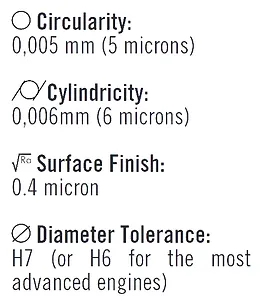

Дөңгелектілік, цилиндрлік, беттік әрлеу, бұрыштар қатаңырақ және қатаң рұқсаттарға ұшырайды.

Клапан бағыттаушы

Клапанның бағыттаушысы клапан орнының жөндеу өңдеу операциясының орналасуына, клапан орнының (концентрлік) сәйкестік бөлігін бақылауға байланысты сілтеме болып табылады және, әрине, оның қозғалыстарында клапанды бағыттайды. Клапан бағыттағышының сапасы негізінен 4 параметрмен анықталады:

Клапанның мінсіз бағытталуын қамтамасыз ету үшін цилиндрлік және диаметрге төзімділік маңызды. Жақсы геометриялық қасиеттер клапан бағыттаушысына клапанды ұзақ қызмет ету уақытында дәлдікпен орналастыруға мүмкіндік береді.

Клапанның бағытталуындағы маңызды ақау, әрі қарай клапан бағыттағышының нашар өңделуі – рұқсат етілген шегінен тыс, клапан орнының мерзімінен бұрын деформациясы мен тозуына және қозғалтқыштың өнімділігін тез жоғалтуға әкеледі.

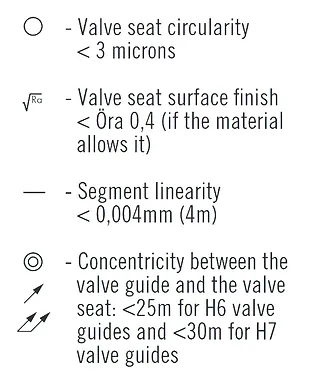

Ағымдағы қозғалтқыштар үшін OEMs әдетте талап ететін рұқсаттар:

Үлкен сериялы өндірушілердің алуы және құрметтеуі қиын жоғарыда көрсетілген рұқсаттар жөндеу кезінде кепілдік беру үшін одан да күрделірек. Бұл сапа деңгейлеріне сәйкес келмеу клапан орындықтарын өңдеуді одан да нәзік етеді.

Клапан орындықтары және клапандар

Жанасатын беттердің дәлдігінің маңыздылығын ескере отырып, олардың бір-бірін толықтыруы арқасында мінсіз герметикалықты қамтамасыз етеді, OEMs отырғыштар конустарының пішіндік төзімділігін қатайтады.

Орындық бұрыш сегментінің сызықтылығы және оның айналмалылығы бірнеше микроннан аспайтын мәндер айырмашылықтарымен рұқсат етілген (< 10 микрон). Ра және Rz мәндері клапан орнының беткі қабатын анықтайтын, сонымен қатар өте тығыз және ең аз діріл белгісі немесе орындықтың толқындылығы төзімді емес және рұқсат етілмейтін орынды береді.

Клапан бағыттағышының осі мен клапан орнының осі арасындағы концентрлік, ағып кету немесе қос ағып кету түсінігіне қолданылатын рұқсаттар да өте маңызды, бірақ кепілдік беруге салыстырмалы түрде оңай мәндерде қалады.

Әдетте, 0,05 мм (0,002”) ретіндегі концентрлік ақау/ағып кету қолайлы болып саналады. Барлық осы төзімділік мәндері ISO/TS16949 сертификатталған компанияларға қолданылатын ережелерден шығарылған «Cpk» деп аталатын коэффициентті қолдану арқылы айтарлықтай күшейтіледі және сапада үлкен үйлесімділікке кепілдік бере алатын машиналарды пайдалану арқылы төзімділік мәндерін айтарлықтай төмендетеді.

Кепілдік сапа мақсатын көздейтін бұл тәсіл әрқашан жоғары өнімділікті беретін іске қосу және басқару тетіктерін сандық жүйелерді пайдаланудың арқасында адам қателігі мүмкіндігінше болдырылатындықтан мүмкін болды.

NEWEN FIXED-TURNING® дамыған және жоғары өнімді механикалық принцип логикасына сәйкес келеді, ұшқышпен басқарылады және бірегей жоғары өнімді сандық басқарумен басқарылады.

FIXED-TURNING® мыналарды қамтамасыз етеді және кепілдік береді:

Бұл сапа деңгейі бүгінгі таңда ең жоғары болып табылады және ең кішкентай қозғалтқышты қайта құрастырушыдан NEWEN FIXED-TURNING® қолданатын ең ірі өндіріс орындарына дейін клапан орындықтарын өңдейтін барлық адамдар үшін қолжетімді.

Ақырында, NEWEN FIXED-TURNING® - бұл сенімді және дәйекті өндірістік құрал, үнемді және икемді, ол өз кірісін бақылау кезінде ең ауыр Cpk-ді есепке алуға мүмкіндік береді.

Тұрақты сапаға (Cpk) және жаңа цилиндр басын өндіруге арналған дәлдікке сұраныс клапан орындығын өңдеу үшін қолайлы шешім ретінде конустық ұшқыш принципінің сәйкессіздігін көрсетеді.

Ұзақ уақыт бойы өзінің үнемділігі үшін бағаланған бұл шешім қазіргі техникалық талаптарға жауап бермейді.

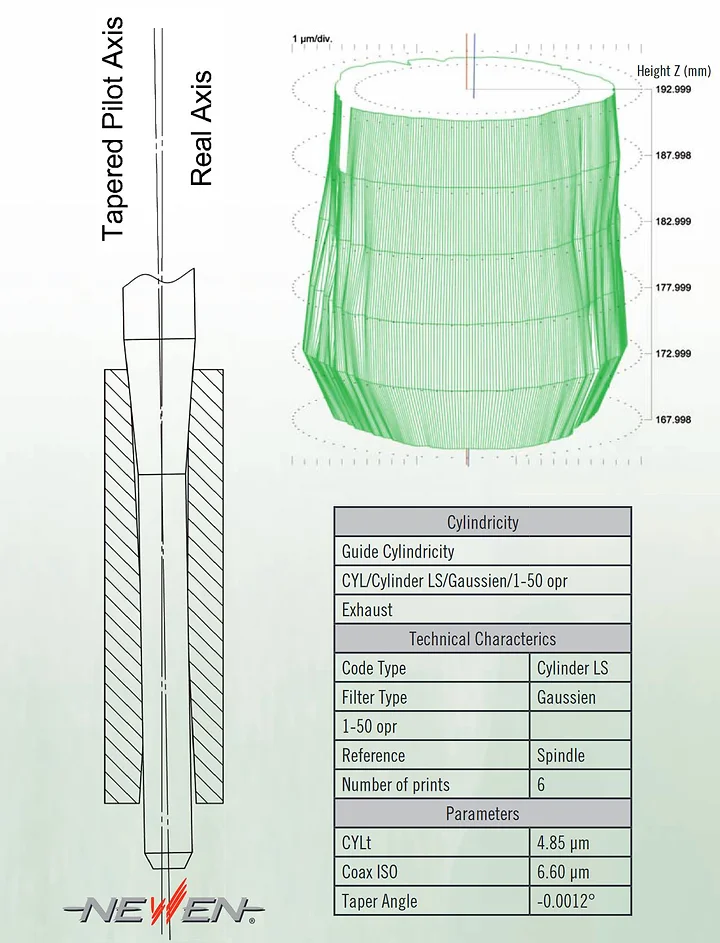

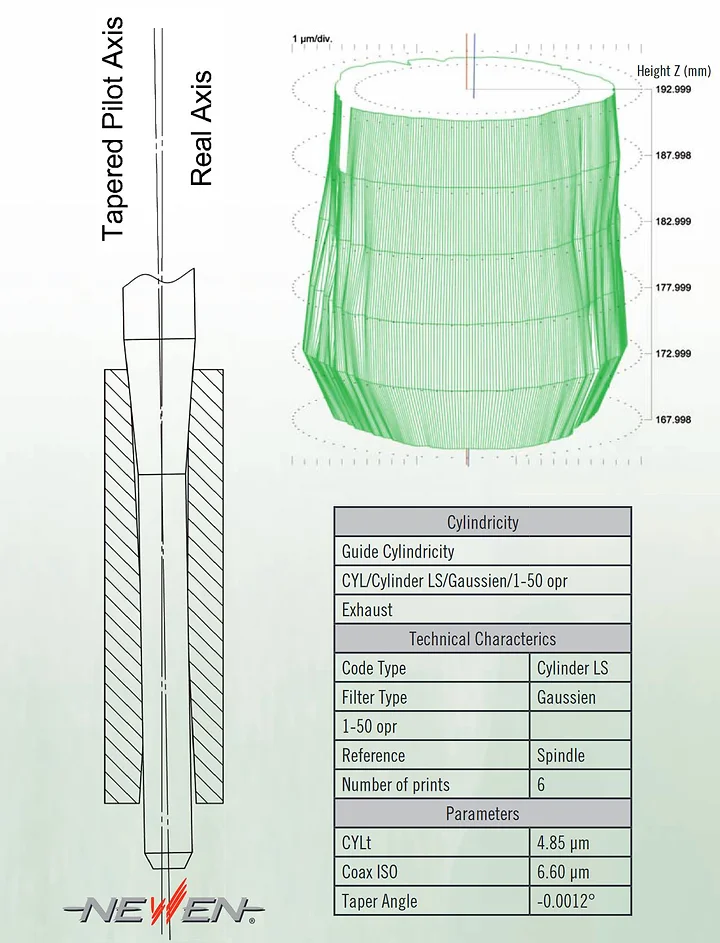

Клапан бағыттағышындағы конустық ұшқыштың алған осі/орны ешқашан өлшеу арқылы анықталатын және/немесе қозғалыс кезінде клапан қабылдаған осімен бірдей болмайды (сызбаны қараңыз).

Бұл айырмашылық жаңа немесе пайдаланылған клапан бағыттағышының пішінінің ақауымен қосымша күшейеді (Talyrond өлшеуіш машинасының жаңа клапан бағыттауышының графикалық көрінісін қараңыз)

Клапан бағыттағышындағы пилоттың кездейсоқ орналасуы бүгінгі күні барлық OEM-де дамыған Cpk ұғымына қайшы келеді.

Қарапайым жөндеу жағдайында да ағымдағы қозғалтқыштар үшін қажетті ұшқыштардың өлшемі, кез келген жағдайда, пішінді құралдардың тұрақты емес кесу күштеріне қарсы тұру үшін жеткіліксіз екенін ұмытпаған жөн.

NEWEN бұл ескірген техниканы қорғаушылардың ұстанымын қуатты түрде жоққа шығарады.

Сол сияқты, пішін құралы 360 градусқа (орынның айналасында біркелкі) тұрақты кесуге кепілдік беру үшін тым ұзын кесу профилін көрсетеді.

Ішкі рельефтің мәні бір орындықта 1-ден 3-ке дейінгі шкала бойынша өзгеруі мүмкін және шпиндель жұтқан радиалды күштер сөзсіз соңғысының нақты иілуіне себеп болады және клапан орнының дірілдеу сияқты пішін ақауына айналады. таңбалар, толқындар және/немесе сопақ пішіндер, бұл орындықты өңдеуді дұрыс емес және төзімділіктен тыс етеді.

Ағымдағы клапан орындық материалдары және талап етілетін рұқсаттар енді бұл өңдеу техникасымен үйлеспейді.

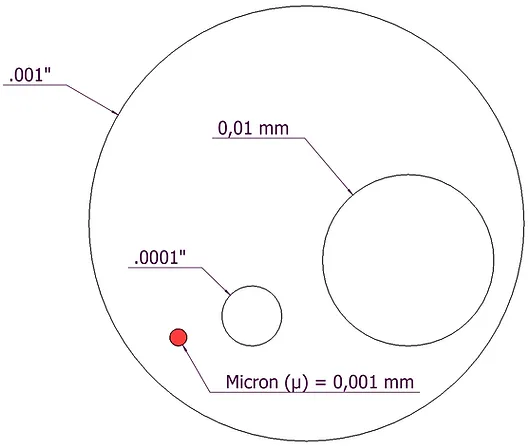

NEWEN® FIXED-TURNING® машиналарымен өңделген клапан орындықтары мен клапан бағыттағыштарын дәл басқару үшін дәстүрлі өлшеу құралдары жеткіліксіз.

NEWEN® өзін TALYROND 365XL басқару машинасымен жабдықталған, ол әсіресе пішіндерді, коаксиалдылықты, бетті өңдеуге арналған...

Ажыратымдылығы 1/100 микрон бағыттауыштың және клапан орнының а сапасын анықтайтын барлық геометриялық параметрлерді автоматты түрде басқаруға мүмкіндік береді: шеңберлік, концентрлік, бітелу, цилиндрлік, сегменттік сызықтылық, бұрыштар, беттік өңдеу... сынақтарды ең беделді OEMs бақылау бөлімдері сөзсіз мойындайды.

NEWEN өзі өндіретін машиналармен жасалған жұмысты үздіксіз сынап отырады және нақты шаралармен сапаны көрсетеді.

CNC токарь станогының принципі сияқты, FIXED-TURNING ® клапан орындықтарын және/немесе осьтерді интерполяциялау арқылы кез келген революциялық пішінді өңдеу болып табылады.

Өздігінен өңделетін бөлік емес, иірілетін кескіш құрал екендігіне қоса, станок шпинделі мен өңдеу басы клапанның орындық материалының сапасына қарамастан, ең қиын және ең күрделі пішіндерді оңай өңдеуге мүмкіндік береді. Айналу кезінде кескіш құрал өзінің x және z осьтері бойынша қозғалып, профильді машинаға сипаттайды. Өңдеу бір бағытта орындалады және өту санын бағдарламаның өзі автоматты түрде анықтайды. Кесетін құралдың жүрісі шикі клапан орнының нақты пішініне сәйкес оңтайландырылған. Стандартты үшбұрышты кескіш каретка осіне және шпиндельдің орын ауыстыру осіне сәйкес қозғалады. Бүкіл С осінің айналасында айналады.

Қуатты компьютер құралдың оңтайлы траекториясын тұрақты түрде есептеп отырады, осылайша кесу әрекеттері тұрақты және минимумға дейін төмендейді. Секундтың бір бөлігінен секундтың бір бөлігіне дейін есептелген әрбір қырыну кесу күштерінің ешбір ауытқуы шпиндельдің тепе-теңдігі мен икемділігін бұзбайтындай етіп жасалады.

FIXED-TURNING ® арқасында клапан орнының мінсіз өңделуі және клапан орны мен оның клапанының арасындағы тамаша тығыздағыш әр жолы, бірінші рет сылаусыз қол жеткізіледі.

Заманауи басқару элементтері, соңғы технология, тиімді, қарапайым, өте ыңғайлы, операторды қайталанатын қимылдардан босатады, шаршауды азайтады және маңызды операцияларға назар аударады.

Құрылғымен өзара әрекеттесу пайдаланушыға ыңғайлы және қарапайым. Оператор тек клапанның диаметрі сияқты таныс өлшемдерді енгізуі керек, профильді таңдайды және машина барлық қалғандарын, соның ішінде барлық өрескел өңдеу мен өңдеудің өту жолдарын бірден есептейді.

Дәлдіктен, қарапайым пайдаланушыға ыңғайлылық пен қосымша өнімділіктен басқа, FIXED-TURNING ® – барлығы бір қарапайым және қолжетімді машинада тұрақты түрде оралған мыңдаған реттелетін пішін құралдарының баламасы.

Ұзақ өмір сүріңіз қозғалтқышты қайта құру.

= Эксцентристік (ECC)*

= Эксцентристік (ECC)*

= Концентрлік (CONC)*

= Концентрлік (CONC)*

= Жүгіру (жүгіру)*

= Жүгіру (жүгіру)*

= Жалпы жүгіру (жалпы жүгіру)*

= Жалпы жүгіру (жалпы жүгіру)*

= Жазық (FLTt)*

= Жазық (FLTt)*

= Шаршылық (SQR)*

= Шаршылық (SQR)*

= Цилиндрлік (CYLt)*

= Цилиндрлік (CYLt)*