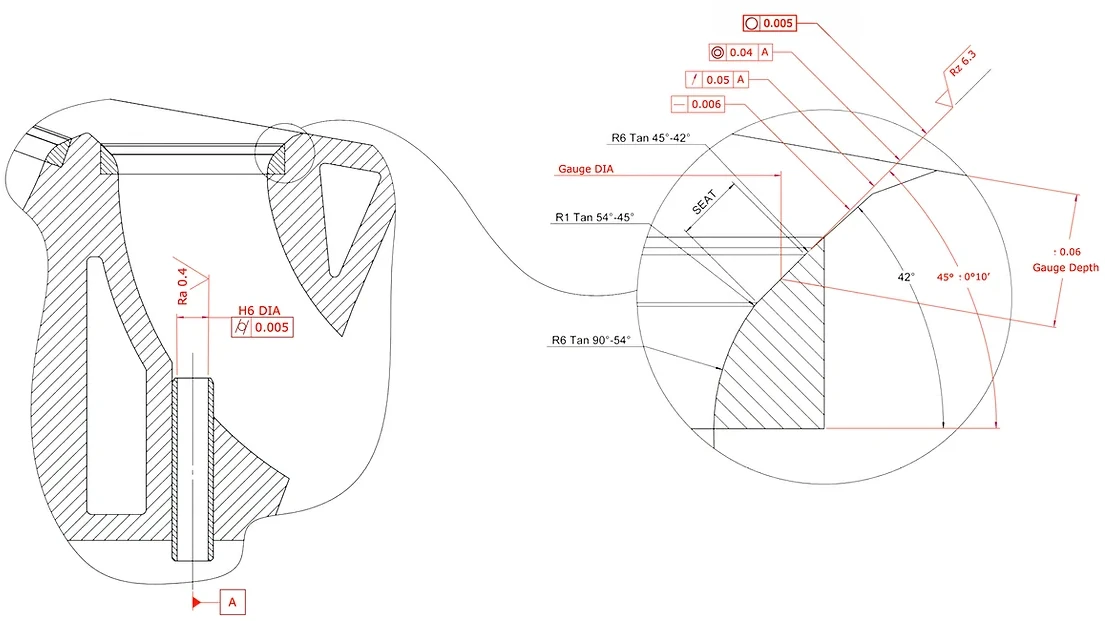

Субпідрядники OEM, високопродуктивні спеціалісти та виробники двигунів повинні брати до уваги та дотримуватися точних допусків на форму та розміри під час обробки напрямних клапанів та сідел клапанів.

У цьому «пам’ятному записі» NEWEN намагається зібрати в короткому документі, призначеному для технічних спеціалістів, різні символи та знаки допусків, які зазвичай використовуються OEM-виробниками для визначення своїх вимог щодо обробки головки циліндрів і, зокрема, направляючої клапана та обробка сідла клапана.

NEWEN поєднує кожну допуск на форму та розміри з прямим і непрямим впливом на функціонування та надійність головки блоку циліндрів, не намагаючись надмірно спростити або денатурувати комбінований вплив двох або більше параметрів.

Завдяки цьому документу NEWEN працює над засудженням загальноприйнятих ідей, а також хибних ідей, широко поширених ідей, які через свою спрощеність і неточності вводять в оману виробників двигунів і змінюють їхні судження.

«Коли ви можете виміряти те, про що говорите, і виразити це в числах, ви щось про це знаєте; але коли ви не можете виміряти це чи виразити в цифрах, ваші знання мізерні й незадовільні».

Лорд КЕЛЬВІН (1824-1907)

Навіщо вимірювати округлість?

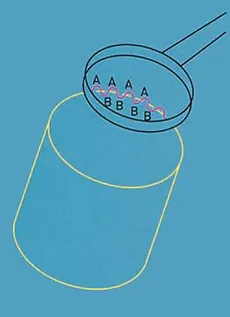

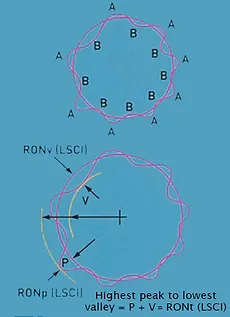

Компонент може виглядати круглим на око і, очевидно, мати постійний діаметр при вимірюванні ноніусом або мікрометром, але чи він круглий? Зрозуміло, що лобінг може впливати на функцію. Пелюстки в «A» будуть нести навантаження, тоді як мастильна плівка буде найбільшою в «B».

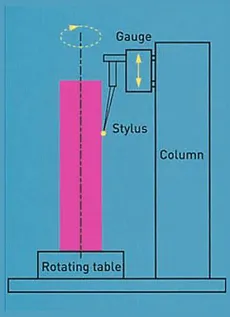

Як вимірюється округлість?

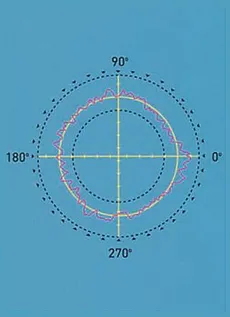

Для вимірювання округлості потрібне обертання разом із можливістю вимірювання зміни радіуса. Найкраще це досягається шляхом порівняння профілю компонента, що перевіряється, з круглою базою. Компонент обертається на високоточному шпинделі, який забезпечує кругову точку відліку. Вісь компонента вирівнюється з віссю шпинделя, як правило, за допомогою столу для центрування та нівелювання. Потім перетворювач використовується для вимірювання радіальних коливань компонента відносно осі шпинделя.

Причина?

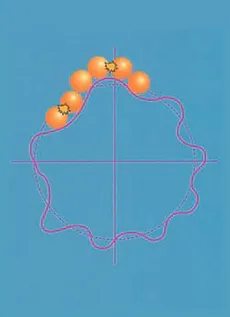

Пеленг, показаний тут, може мати колесо, яке не є справді круговим. Ймовірно, це буде працювати протягом короткого часу, але хвилястість навколо цього кільця підшипника почне спричиняти вібрацію. Це призведе до передчасного зносу та призведе до того, що гонка працюватиме менш ефективно, ніж заплановано.

Результати?

Пеленг, показаний тут, може мати колесо, яке не є справді круговим. Ймовірно, це функціонуватиме протягом короткого часу, але хвилястість навколо цього кільця підшипника почне спричиняти вібрацію. Це призведе до передчасного зносу та призведе до того, що гонка працюватиме менш ефективно, ніж заплановано.

Зручно представити вихідні дані приладу про некруглість у вигляді полярного профілю або графіка. Оцінка цього графічного представлення може бути суб’єктивною та займати багато часу, тому нам потрібні певні засоби обробки інформації, щоб дати нам точні та повторювані відповіді. Оскільки ми намагаємося оцінити відхилення від справжньої круговості та потребуємо еталонного зразка для вимірювання, має сенс спробувати підібрати опорне коло до нашого профілю та пов’язати з ним усі наші розрахунки.

Еталонне коло найменших квадратів (LSCI)

Лінія або цифра підбирається до будь-яких даних таким чином, щоб сума квадратів відхилень даних від цієї лінії чи фігури була мінімальною. Це також лінія, яка ділить профіль на рівні мінімальні ділянки.

LSCI є найбільш часто використовуваним Reference Circle. Неокруглість потім виражається в термінах максимального відхилення профілю від LSCI. тобто від найвищого піку до найнижчої долини.

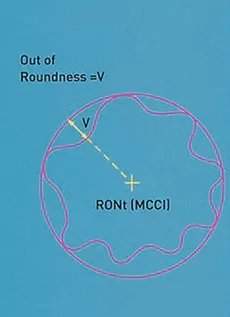

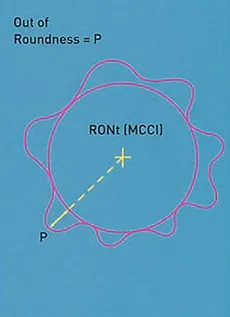

Мінімальне описане коло (MCCI)

Визначається як коло мінімального радіуса, яке охоплюватиме дані профілю. Позаокругленість потім задається як максимальний відхилення (або западина) профілю від цього кола. Іноді його називають «Кільцевим еталонним колом».

Мінімальні контрольні кола зони (MZCI)

Визначається як два концентричні кола, розташовані таким чином, щоб охопити виміряний профіль таким чином, що їх радіальне відхилення є мінімальним.

Потім значення округлості вказується як радіальне розділення двох кіл.

Максимальне вписане коло (MICI)

Визначається як коло максимального радіуса, яке буде охоплено даними профілю.

Неокруглість тоді дається як максимальне відхилення (або пік) профілю від кола. Іноді його називають Колом еталонного вимірювання пробки.

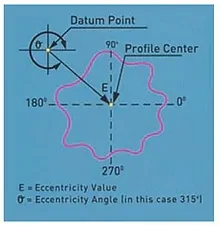

= Ексцентриситет (ECC)*

= Ексцентриситет (ECC)*

Це термін, який використовується для опису положення центру профілю відносно деякої базової точки. Це векторна величина, оскільки вона має величину та напрямок. Величина ексцентриситету виражається просто як відстань між центром профілю та базовою точкою. Напрямок виражається кутом від початкової точки.

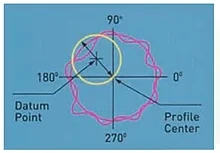

= Концентричність (CONC)*

= Концентричність (CONC)*

Це схоже на ексцентриситет, але має лише величину і не має напрямку. Концентричність визначається як діаметр кола, описаного центром профілю при обертанні навколо базової точки. Можна побачити, що значення концентричності вдвічі перевищує величину ексцентриситету.

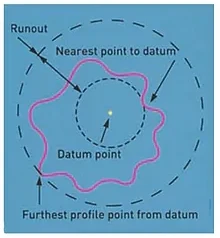

= Раноут (Runout)*

= Раноут (Runout)*

Іноді його називають TIR (Total Indicated Reading). Розбіжність визначається як радіальне розділення двох концентричних кіл із центром у базовій точці та проведених так, що одне збігається з найближчою, а інше збігається з найдальшою точкою профілю.

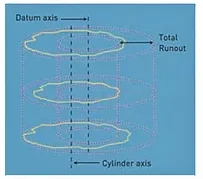

= Загальне биття (Total Runout)*

= Загальне биття (Total Runout)*

Загальне биття визначається як мінімальна радіальна відстань між двома коаксіальними циліндрами, які є коаксіальними з опорною віссю і які повністю охоплюють вимірювану поверхню.

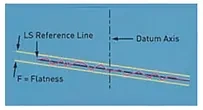

= Площиність (FLTt)*

= Площиність (FLTt)*

Встановлюється опорна площина, і площинність обчислюється як відхилення від вершини до западини від цієї площини. Використовується або LS, або MZ n

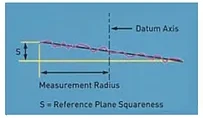

= Прямоугольність (SQR)*

= Прямоугольність (SQR)*

Після визначення осі значення перпендикулярності є мінімальним осьовим розділенням двох паралельних площин, перпендикулярних базовій осі, які повністю охоплюють базову площину. Можна використовувати або LS, або MZ.

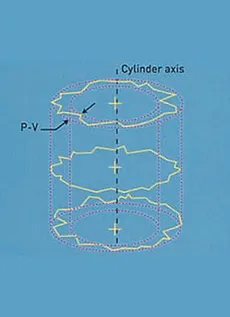

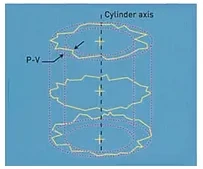

= Циліндричність (CYLt)*

= Циліндричність (CYLt)*

Мінімальна радіальна відстань між 2 циліндрами, коаксіальними з встановленою опорною віссю, які повністю охоплюють виміряні дані. Можна використовувати циліндри LS, MZ, MC або Ml.

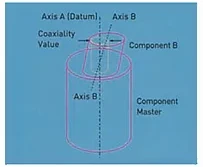

= Коаксіальність (коаксіальний ISO)*

= Коаксіальність (коаксіальний ISO)*

Діаметр циліндра, який є співвісним із базовою віссю та буде просто охоплювати вісь циліндра, що відноситься до співвісності.

= Коаксіальність (коаксіальний DIN)*

= Коаксіальність (коаксіальний DIN)*

Діаметр циліндра, який є співвісним із базовою віссю та буде лише охоплювати центроїди (центри LS) площин, з яких обчислюється вісь циліндра, яка посилається на оцінку співвісності.

Функція «трио» направляючої клапана, сідла клапана та клапана полягає у створенні ідеальної, нескінченно оновлюваної та надійної герметичності газового потоку двигуна.

Металевий контакт між двома поверхнями повинен утворювати надійний і герметичний прохід після сотень мільйонів послідовних відкривань і закривань клапанів.

Дві контактні поверхні, тобто поверхня сідла клапана та поверхня самого сідла, повинні мати однакові якості та бути близькими до досконалості.

Форми вищезгаданих поверхонь повинні бути абсолютно ідентичними та повністю доповнювати один одного.

Єдиною формою, яку можна досягти з точністю та повторюваним способом для виконання цієї функції, є коло.

У поєднанні з іншими параметрами, круглість, тобто точність форми кіл, утворених сідлом клапана та самим клапаном, виявляється головною та обов’язковою умовою гарної герметичності між клапаном і клапаном. сидіння.

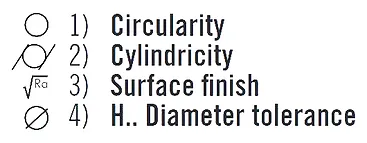

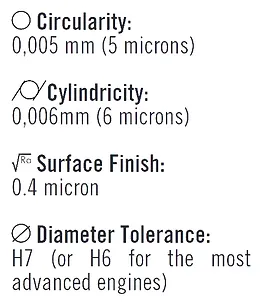

Круглість, циліндричність, обробка поверхні, кути підлягають дедалі суворішим допускам.

Направляюча клапана

Направляюча клапана є орієнтиром, від якого залежить положення операції ремонтної обробки сідла клапана, контроль часткової відповідності сідла клапана (концентричність) і, звичайно, направляє клапан у його рухах. Якість направляючої клапана по суті визначається 4 параметрами:

Для забезпечення ідеального напряму клапана циліндричність і допуск на діаметр є критичними. Хороші геометричні якості дозволять направляючій клапана точно позиціонувати клапан протягом тривалого терміну служби.

Важливий дефект у напрямній клапана, а також погана обробка напрямної клапана – за межами допусків, призведе до передчасної деформації та зносу сідла клапана та швидкої втрати потужності двигуна.

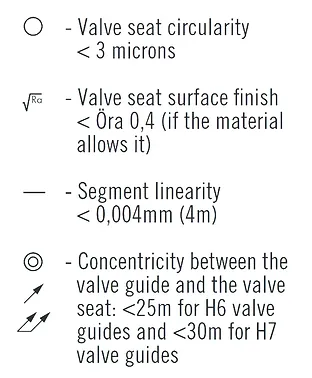

Допуски, які зазвичай вимагають OEM для поточних двигунів, такі:

Наведені вище допуски, які важко отримати та дотримуватися виробниками великих серій, ще складніше гарантувати під час ремонту. Недотримання цих рівнів якості зробить обробку сідел клапанів ще делікатнішою.

Сідла та клапани клапанів

З огляду на важливість точності поверхонь, які будуть контактувати, і які, завдяки своїй взаємодоповнюваності, забезпечуватимуть ідеальну герметичність, OEM-виробники посилюють допуски форми конусів сідла.

Лінійність сегмента кута сидіння та його круглість допускаються з різницею значень, що не перевищує кількох мікрон (< 10 мікрон). Значення Ra і Rz, що визначають обробку поверхні сідла клапана, а також дуже щільні та найменші сліди деформації або хвилястість сідла призводять до того, що сідло виходить за межі допуску та є неприйнятним.

Допуски, застосовані до поняття концентричності, биття або подвійного биття між віссю направляючої клапана та віссю сідла клапана також є дуже важливими, але залишаються в межах значень, які відносно легко гарантувати.

Як правило, дефект концентричності/биття в порядку 0,05 мм (0,002 дюйма) вважається прийнятним. Усі ці значення допуску серйозно звужені із застосуванням коефіцієнта під назвою «Cpk», який видається поза правилами, застосовними до компаній, сертифікованих ISO/TS16949, і значно зменшує значення допуску завдяки використанню машин, здатних гарантувати високу постійність якості.

Цей підхід, який має на меті гарантувати якість, став можливим, оскільки людські помилки максимально уникаються завдяки використанню числових систем, що запускають і контролюють механізми, що забезпечує завжди більшу продуктивність.

NEWEN FIXED-TURNING® відповідає логіці вдосконаленого та високопродуктивного механічного принципу, керованого та керованого унікальним високоефективним цифровим керуванням.

FIXED-TURNING® забезпечує та гарантує:

Цей рівень якості є найвищим на сьогоднішній день і доступний для всіх людей, які обробляють сідла клапанів, від найменших ремонтних установ до найбільших виробничих потужностей, які використовують NEWEN FIXED-TURNING®.

Нарешті, NEWEN FIXED-TURNING® є надійним і послідовним виробничим засобом, економічним і гнучким, що дозволяє враховувати найсуворіші Cpk, одночасно контролюючи свої прибутки.

Потреба в постійній якості (Cpk) і точності для виробництва нової головки блоку циліндрів підкреслює неадекватність принципу конічної направляючої в якості прийнятного рішення для обробки сідла клапана.

Це рішення, яке давно цінується за його економічний аспект, більше не відповідає поточним технічним вимогам.

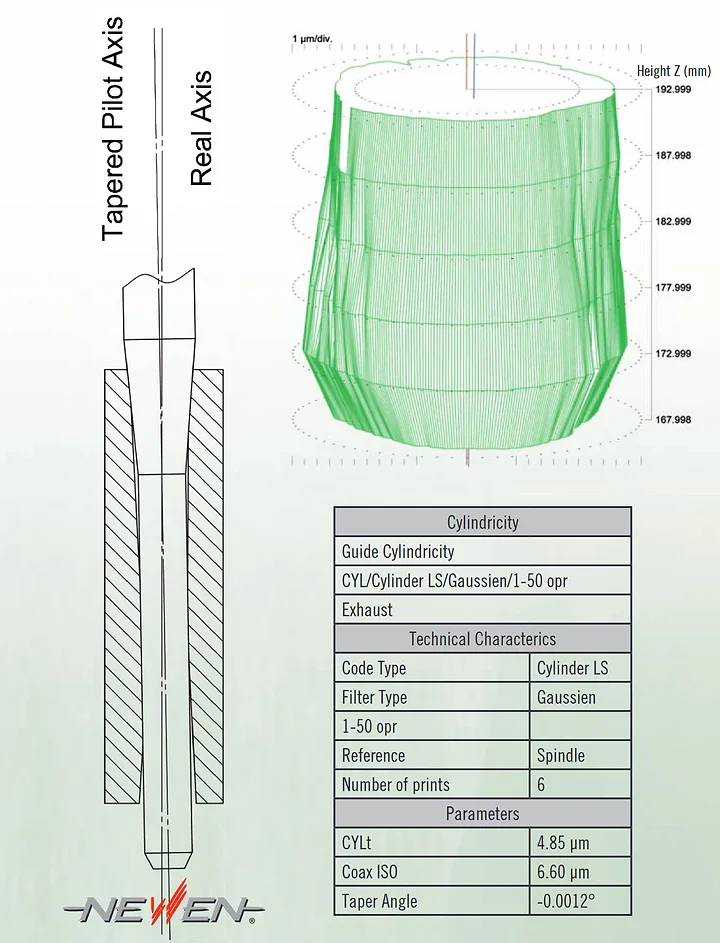

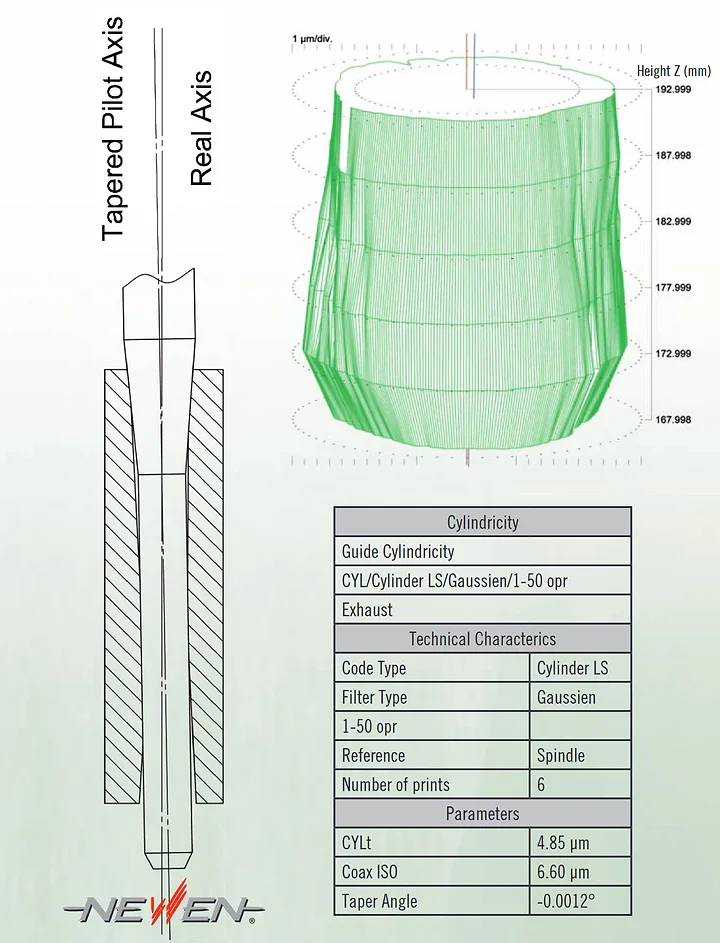

Вісь/положення, яке займає конічний пілот у напрямній клапана, ніколи не збігається з тим, яке було б визначено шляхом вимірювання та/або положенням, яке займає клапан під час руху (див. малюнок).

Ця різниця ще більше підсилюється дефектом форми нової або вживаної напрямної клапана (будь ласка, зверніться до графічного зображення нової напрямної клапана на вимірювальній машині Talyrond)

Випадкове розташування пілота в напрямній клапана суперечить поняттю Cpk, розробленому сьогодні в усіх OEM-виробниках.

Не забуваючи, що навіть у випадку простого ремонту самих розмірів пілотів, необхідних для сучасних двигунів, у будь-якому випадку недостатньо, щоб протистояти нерівномірним зусиллям різання фасонних інструментів.

NEWEN рішуче спростовує позицію захисників цієї застарілої техніки.

Подібним чином інструмент форми має занадто довгий профіль різання, щоб гарантувати регулярний розріз на 360 градусів (рівномірно навколо сидіння).

Величина внутрішнього рельєфу може змінюватися за шкалою від 1 до 3 для одного самого сідла, і радіальні зусилля, що поглинаються шпинделем, неминуче призведуть до фактичного згинання останнього та призведуть до дефекту форми сідла клапана, такого як стукіт сліди, хвилястість та/або овальні форми, які призведуть до того, що обробка сидіння буде неправильною та поза межами допуску.

Поточні матеріали сідла клапана та необхідні допуски більше не сумісні з цією технікою обробки.

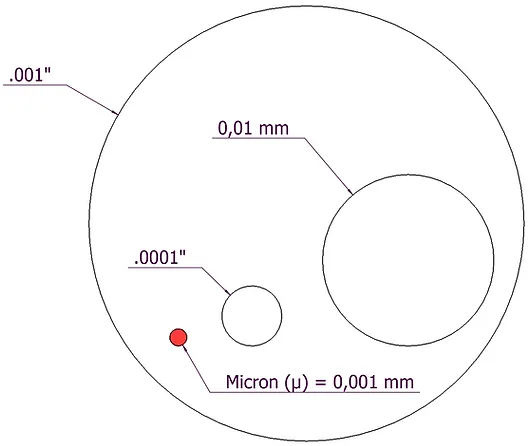

Традиційних засобів вимірювання недостатньо для точного контролю сідел клапанів і напрямних клапанів, виготовлених на машинах NEWEN® FIXED-TURNING®.

NEWEN® оснастила себе контрольною машиною TALYROND 365XL, спеціально розробленою та призначеною для вимірювання форм, співвісності, обробки поверхні...

Ця машина, роздільна здатність якої дорівнює 1/100 мікрона дозволяє автоматично контролювати всі геометричні параметри, які визначають якість напрямної та сідла клапана: округлість, концентричність, биття, циліндричність, лінійність сегментів, кути, обробка поверхні... Контрольні звіти та графіки, отримані в результаті тести беззаперечно визнані контрольними відділами найпрестижніших OEM-виробників.

NEWEN постійно перевіряє роботу машин, які він виробляє, і демонструє якість реальними показниками.

Як і принцип токарного верстата з ЧПК, FIXED-TURNING ® — це механічна обробка сідел клапанів та/або будь-якої поворотної форми шляхом інтерполяції осей.

Окрім того факту, що обертається ріжучий інструмент, а не сама деталь, що обробляється, шпиндель верстата та обробна головка дозволяють дуже просто виробляти найскладніші та найскладніші форми незалежно від якості матеріалу сідла клапана. Під час обертання ріжучий інструмент рухається по своїх осях x і z, щоб описати профіль для верстата. Обробка виконується в одному напрямку, а кількість проходів автоматично визначається самою програмою. Хід ріжучого інструменту оптимізовано відповідно до фактичної форми необробленого сідла клапана. Стандартна трикутна фреза рухається відповідно до осі каретки і осі переміщення шпинделя. Все обертається навколо осі С.

Потужний комп’ютер постійно розраховує оптимальну траєкторію інструменту, щоб зусилля різання були рівномірними та зведеними до мінімуму. Кожна стружка, розрахована від частки секунди до частки секунди, створюється таким чином, що жодні коливання зусилля різання не порушують баланс і гнучкість шпинделя.

Завдяки FIXED-TURNING ® ідеальна механічна обробка сідла клапана та ідеальне ущільнення між сідлом клапана та його клапаном досягаються щоразу, з першого разу, без притирання.

Сучасні елементи керування, новітні технології, ефективні, прості, надзвичайно зручні для користувача, позбавляють оператора від повторюваних жестів, зменшують втому та звільняють увагу для важливих операцій.

Взаємодія з машиною зручна і проста. Оператору потрібно лише ввести звичні розміри, такі як діаметр клапана, вибрати профіль, і машина миттєво розрахує все інше, включаючи всі проходи чорнової та чистової обробки.

Крім точності, простої зручності для користувача та додаткової продуктивності, FIXED-TURNING ® є еквівалентом тисяч інструментів для нестандартних форм, які постійно зібрані в один простий і доступний верстат.

Хай живе ремонт двигуна.

= Ексцентриситет (ECC)*

= Ексцентриситет (ECC)*

= Концентричність (CONC)*

= Концентричність (CONC)*

= Раноут (Runout)*

= Раноут (Runout)*

= Загальне биття (Total Runout)*

= Загальне биття (Total Runout)*

= Площиність (FLTt)*

= Площиність (FLTt)*

= Прямоугольність (SQR)*

= Прямоугольність (SQR)*

= Циліндричність (CYLt)*

= Циліндричність (CYLt)*