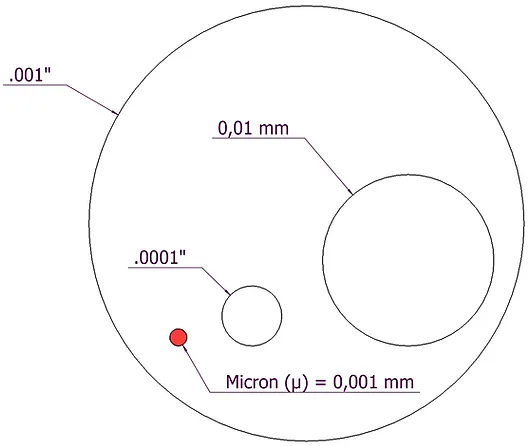

OEM subcontractors, high-performance specialists and engine rebuilders must take into account and respect precise shape and dimension tolerances while machining valve guides and valve seats.

With this “aide-memoire”, NEWEN attempts to gather, within a short document meant for production technicians, the various symbols and tolerance signs typically used by OEMs to define their requirements in terms of cylinder head machining and, in particular, valve guide and valve seat machining.

NEWEN brings together each form and dimension tolerance with direct and indirect incidences on the functioning and reliability of the cylinder head, without attempting to over simplify or denature the combined effects of two or more parameters.

With this document, NEWEN is working on denouncing generally accepted ideas as well as false ideas, widespread ideas that, because of their simplism and inaccuracies, mislead engine rebuilders and alter their judgement.

« When you can measure what you are speaking about and express it in numbers, you know something about it; but when you cannot measure it or express it in numbers, your knowledge is of a meagre and unsatisfactory kind.»

Lord KELVIN (1824-1907)

Why measure roundness?

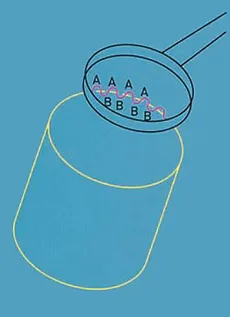

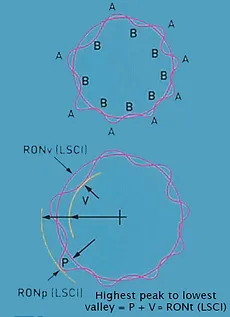

The component may appear round to the eye and apparently have a constant diameter when measured with a vernier or micrometer, but is it round? It is clear that the lobing can affect the function. Lobes at ‘A’ will carry the load whilst the lubrification film will be greatest at ‘B’.

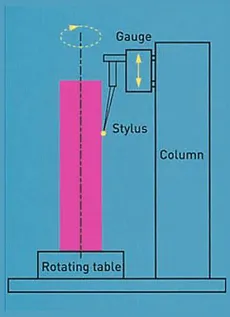

How is roundness measured ?

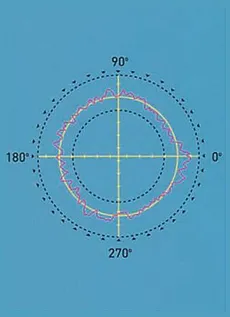

To measure roundness, rotation is necessary, coupled with the ability to measure change in radius. This is best achieved by comparing the profile of the component under test to a circular datum. The component is rotated on a highly accurate spindle which provides the circular datum. The axis of the component is aligned with the axis of the spindle, usually using a centering and leveling table. A transducer is then used to measure radial variations of the component with respect to the spindle axis.

The reason ?

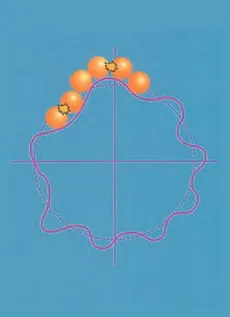

The bearing shown here could have a race that is not truly circular. This would probably function for a short time but the undulations around this bearing race would start to cause vibrations. This would result in premature wear and cause the race to perform less efficiently than intended.

Results ?

The bearing shown here could have a race that is not truly circular. This would probably function for a short time but the undulations around this bearing race would start to cause vibrations. This would result in premature wear and cause the race to perform less efficiently than intended.

It is convenient to represent the out-of-roundness output from the gauge as a polar profile or graph. Evaluating this pictorial representation can be subjective and time consuming, therefore we need some means of processing the information to give us accurate and repeatable answers. As we are trying to assess departures from true circularity and require a reference from which to measure, it makes sense to try to fit a reference circle to our profile and relate all our calculations to it.

The Least Squares Reference Circle (LSCI)

A line or figure is fitted to any data such that the sum of the squares of the departure of the data from that line or figure is a minimum. This is also the line that divides the profile into equal minimum areas.

The LSCI is the most commonly used Reference Circle. The out-of-roundness is then expressed in terms of the maximum departure of the profile from the LSCI. i.e. the highest peak to lowest valley.

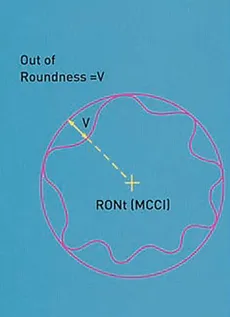

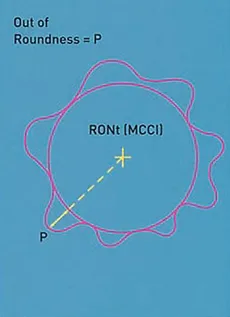

The Minimum Circumscribed Circle (MCCI)

Defined as the circle of minimum radius which will enclose the profile data. The out-of-roundness is then given as the maximum departure (or valley) of the profile from this circle. Sometimes referred to as the Ring Gauge Reference Circle.

Minimum Zone Reference Circles (MZCI)

Defineret som to koncentriske cirkler placeret til at omslutte det målte profil, således at deres radiale afvigelse er et minimum.

Afrundingsværdien er så angivet som den radiale adskillelse af de to cirkler.

Den maksimale indskrevne cirkel (MICI)

Defineret som cirklen med maksimal radius, som vil blive omsluttet af profildataene.

Urundheden er så angivet som den maksimale afvigelse (eller toppen) af profilen fra cirklen. Nogle gange omtalt som Plug Gauge Reference Circle.

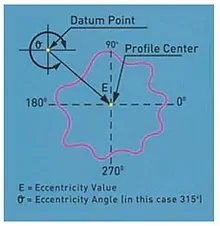

= Excentricitet (ECC)*

= Excentricitet (ECC)*

Dette er det udtryk, der bruges til at beskrive positionen af midten af et profil i forhold til et eller andet datumpunkt. Det er en vektorstørrelse, idet den har størrelse og retning. Excentricitetens størrelse udtrykkes ganske enkelt som afstanden mellem profilens centrum og henføringspunktet. Retningen udtrykkes som en vinkel fra henføringspunktet.

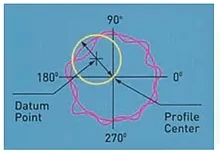

= Koncentricitet (CONC)*

= Koncentricitet (CONC)*

Dette ligner excentricitet, men har kun en størrelse og ingen retning. Koncentriciteten er defineret som diameteren af cirklen beskrevet af profilens centrum, når den drejes omkring henføringspunktet. Det kan ses, at koncentricitetsværdien er dobbelt så stor som excentriciteten.

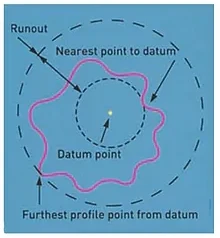

= Runout (Runout)*

= Runout (Runout)*

Nogle gange omtalt som TIR (Total Indicated Reading). Runout defineres som den radiale adskillelse af to koncentriske cirkler centreret på datumpunktet og tegnet således, at den ene falder sammen med det nærmeste og den anden falder sammen med det fjerneste punkt på profilen.

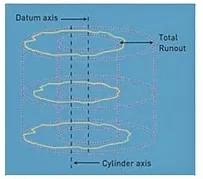

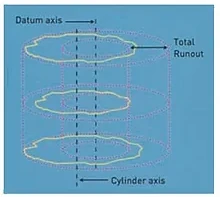

= Total Runout (Total Runout)*

= Total Runout (Total Runout)*

Total Runout er defineret som den minimale radiale adskillelse af to koaksiale cylindre, som er koaksiale med en datum-akse, og som fuldstændig omslutter den målte overflade.

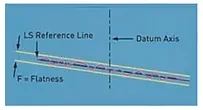

= Fladhed (FLTt)*

= Fladhed (FLTt)*

Et referenceplan er monteret, og fladheden beregnes som toppen til dalens afgang fra dette plan. Der anvendes enten LS eller MZ n

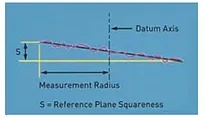

= Firkantethed (SQR)*

= Firkantethed (SQR)*

Efter at have defineret en akse, er kvadratisk værdi den mindste aksiale adskillelse af to parallelle planer vinkelret på referenceaksen, og som fuldstændig omslutter referenceplanet. Enten LS eller MZ kan bruges.

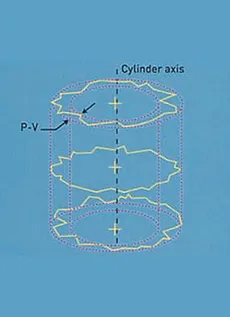

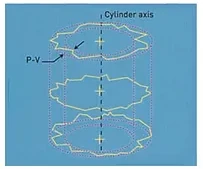

= Cylindricitet (CYLt)*

= Cylindricitet (CYLt)*

Den minimale radiale adskillelse af 2 cylindre, koaksial med den monterede referenceakse, som fuldstændig omslutter de målte data. Der kan anvendes enten LS-, MZ-, MC- eller Ml-cylindre.

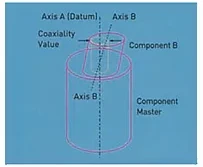

= Koaksialitet (Coax ISO)*

= Koaksialitet (Coax ISO)*

Diameteren af en cylinder, der er koaksial med datum-aksen, og som netop vil omslutte aksen for den cylinder, der henvises til til koaksialitetsevaluering.

= Koaksialitet (Coax DIN)*

= Koaksialitet (Coax DIN)*

Diameteren af en cylinder, der er koaksial med datum-aksen, og som blot vil omslutte centoiderne (LS-centre) af de planer, hvorfra aksen for cylinderen, der henvises til til koaksialitetsevaluering, beregnes.

Funktionen af "trio" ventilføreren, ventilsædet og ventilen er at skabe en perfekt, uendeligt fornyet og pålidelig lufttæthed af motorens gasformige flux.

En metallisk kontakt mellem to overflader skal udgøre en pålidelig og lufttæt passage efter flere hundrede millioner på hinanden følgende åbning og lukning af ventilerne.

De to overflader, der er i kontakt, dvs. ventilens ventilsædeoverflade og selve sædets overflade, skal have lignende kvaliteter og skal være tæt på perfektion.

Formerne på ovennævnte overflader skal være fuldstændig identiske og fuldstændig komplementære.

Den eneste form, der kan opnås med præcision og på en gentagen måde for at opfylde denne funktion, er cirklen.

Sammen med andre parametre viser cirkulariteten, dvs. nøjagtigheden af formen af cirklerne, der udgøres af ventilsædet og selve ventilen, sig at være den vigtigste og absolut ingen betingelse for en god lufttæthed mellem ventilen og ventilen. sæde.

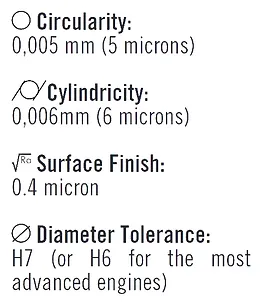

Cirkularitet, cylindricitet, overfladefinish, vinkler er alle underlagt strengere og strengere tolerancer.

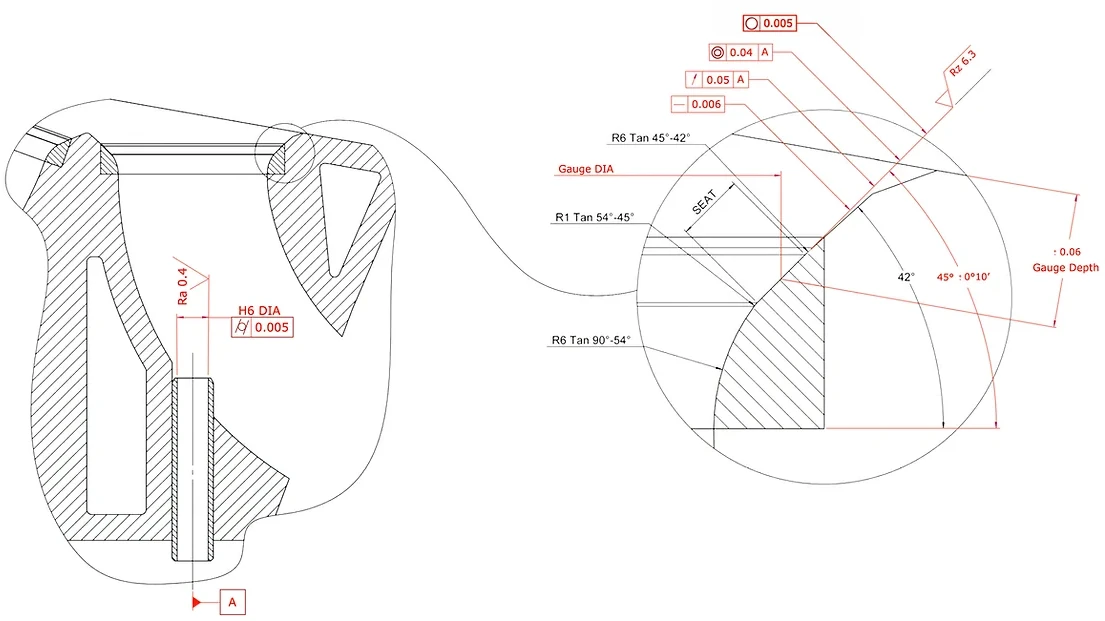

Ventil guide

Ventilstyret er referencen, som afhænger af placeringen af reparationsbearbejdningen af ventilsædet, af styringen af en del af ventilsædets overensstemmelse (koncentricitet), og den styrer naturligvis ventilen i dens bevægelser. Kvaliteten af en ventilstyring er i det væsentlige defineret af 4 parametre:

For at sikre en perfekt føring af ventilen er cylindricitet og tolerancen på diameteren kritisk. Gode geometriske egenskaber vil gøre det muligt for ventilstyret at placere ventilen med præcision over en lang levetid.

En vigtig fejl i styringen af ventilen, som følge af en dårlig bearbejdning af en ventilføring - uden for tolerancer, vil føre til for tidlig deformation og slid på ventilsædet og et hurtigt tab af motorydelse.

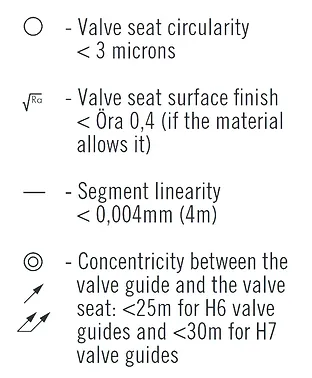

De tolerancer, der almindeligvis kræves af OEM'er for nuværende motorer, er:

Ovenstående tolerancer, som er svære at opnå og respekterer af store serieproducenter, er endnu mere komplekse at garantere ved reparation. Manglende opfyldelse af disse kvalitetsniveauer vil gøre bearbejdningen af ventilsæderne endnu mere delikat.

Ventilsæder og ventiler

I lyset af vigtigheden af præcisionen af de overflader, der vil være i kontakt, og som på grund af deres komplementaritet vil sikre en perfekt lufttæthed, strammer OEM'er formtolerancerne for sædets tilspidsninger.

Lineariteten af sædevinkelsegmentet og dets cirkularitet er toleranceret med værdiforskelle, der ikke overstiger nogle få mikron (< 10 mikron). Ra- og Rz-værdier, der definerer overfladefinishen af ventilsædet og også meget tæt og det mindste klapmærke eller bølgeform af sædet, giver et sæde, der er uden for tolerance og uacceptabelt.

De tolerancer, der anvendes på begrebet koncentricitet, udløb eller dobbelt udløb mellem ventilstyrets akse og ventilsædets akse, er også meget vigtige, men forbliver inden for værdier, der er relativt lette at garantere.

Generelt anses koncentricitetsfejl/udløb i størrelsesordenen 0,05 mm (.002”) for acceptabelt. Alle disse toleranceværdier skærpes kraftigt med anvendelsen af en koefficient kaldet "Cpk" udstedt af reglerne, der gælder for virksomheder, der er certificeret ISO/TS16949, og reducerer toleranceværdierne betydeligt gennem brug af maskiner, der er i stand til at garantere stor ensartet kvalitet.

Denne tilgang, der har til formål at garantere kvalitet, er gjort mulig, da menneskelige fejl undgås så meget som muligt på grund af brugen af numeriske systemer, der udløser og kontrollerer mekanismer, der altid giver mere ydeevne.

NEWEN FIXED-TURNING® kommer inden for logikken i det udviklede og højtydende mekaniske princip, styret og styret med en unik højtydende numerisk kontrol.

FIXED-TURNING® giver og garanterer:

Dette kvalitetsniveau er det højeste i dag og er tilgængeligt for alle, der bearbejder ventilsæder, fra den mindste motorombygger til de største produktionsfaciliteter, der bruger NEWEN FIXED-TURNING®.

Endelig er NEWEN FIXED-TURNING® et pålideligt og ensartet produktionsmiddel, økonomisk og fleksibelt, der gør det muligt at tage hensyn til den mest alvorlige Cpk, mens man kontrollerer sin fortjeneste.

Kravet om konstant kvalitet (Cpk) og præcision til ny cylinderhovedproduktion fremhæver utilstrækkeligheden af princippet om den tilspidsede pilot som en acceptabel løsning til ventilsædebearbejdning.

Denne løsning, der længe har været værdsat for sit økonomiske aspekt, svarer ikke længere til de aktuelle tekniske krav.

Den akse/position, der tages af en tilspidset pilot i en ventilføring, er aldrig den samme som den, der ville blive bestemt ved måling og/eller den, der tages af en ventil, mens den er i bevægelse (se tegningen).

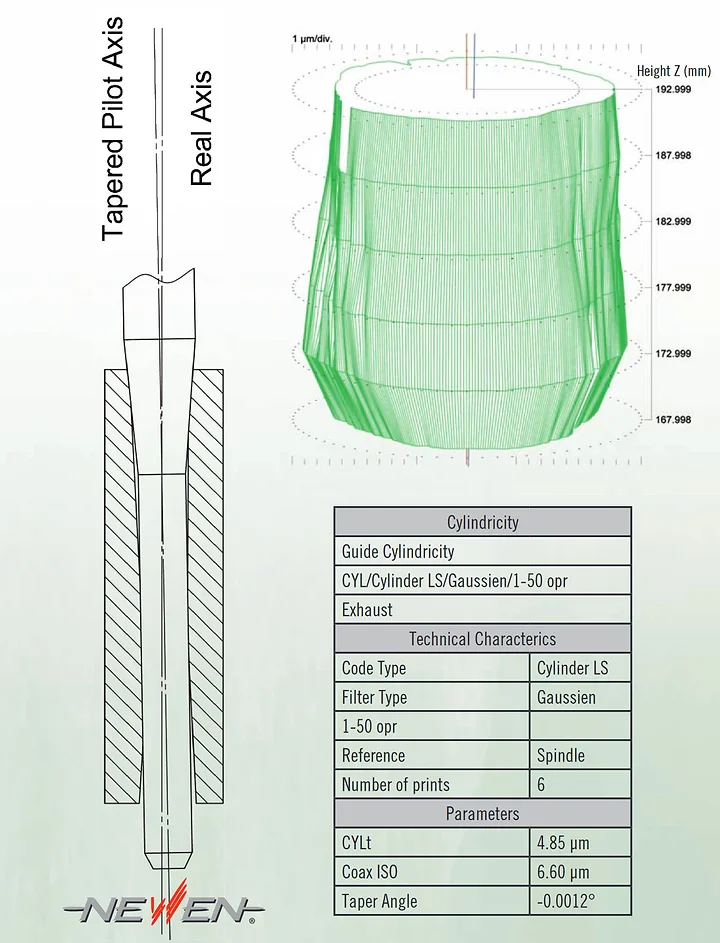

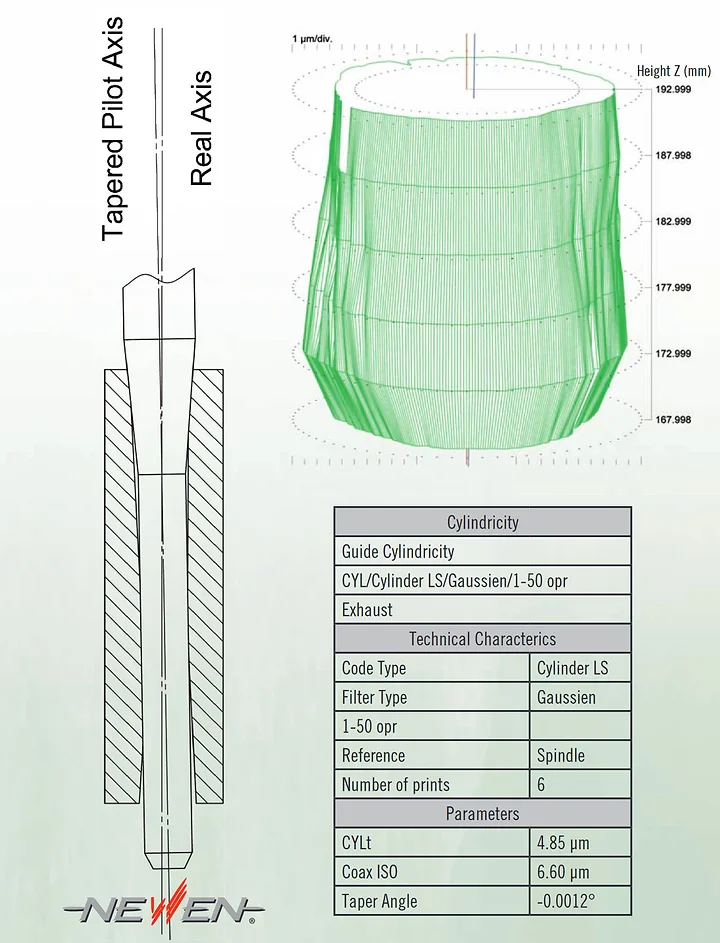

Denne forskel forstærkes yderligere af formfejlen på en ny eller brugt ventilføring (se venligst den grafiske gengivelse af en ny ventilføring af en Talyrond-målemaskine)

Den tilfældige placering af piloten i ventilstyret strider imod forestillingen om Cpk, der er udviklet i dag inden for alle OEM'er.

Uden at glemme, at selv i tilfælde af en simpel reparation, er selve dimensionen af de piloter, der kræves til de nuværende motorer, under alle omstændigheder ikke tilstrækkelig til at modstå formværktøjets uregelmæssige skæreindsats.

NEWEN afviser energisk holdningen hos forsvarerne af denne forældede teknik.

Ligeledes udviser formværktøjet en for lang skæreprofil til at garantere et regulært snit over 360 grader (jævnt rundt om sædet).

Værdien af den indvendige aflastning kan variere på en skala fra 1 til 3 på samme sæde, og den radiale indsats, der absorberes af spindlen, vil uundgåeligt udløse den faktiske bøjning af sidstnævnte og vil udmønte sig i en formfejl i ventilsædet, såsom klap mærker, bølger og/eller ovale former, der vil gøre bearbejdningen af sædet forkert og uden for tolerance.

Nuværende ventilsædematerialer og påkrævede tolerancer er ikke længere kompatible med denne bearbejdningsteknik.

Traditionelle målemidler er ikke tilstrækkelige til præcist at styre ventilsæder og ventilstyre bearbejdet med NEWEN® FIXED-TURNING®-maskiner.

NEWEN® har udstyret sig selv med en TALYROND 365XL styremaskine, specielt udtænkt og dedikeret til måling af former, koaksialiteter, overfladefinish...

Denne maskine, hvis opløsning er 1/100 af en mikron gør det muligt automatisk at kontrollere alle geometriske parametre, der definerer kvaliteten af en guide og en af ventilsædet: cirkularitet, koncentricitet, udløb, cylindricitet, segmentlinearitet, vinkler, overfladefinish... Kontrolrapporterne og graferne, der er resultatet af testene er ubestrideligt anerkendt af kontrolafdelingerne hos de mest prestigefyldte OEM'er.

NEWEN tester løbende det arbejde, der produceres af de maskiner, det fremstiller, og demonstrerer kvalitet med faktiske mål.

Ligesom princippet i en CNC drejebænk er FIXED-TURNING ® bearbejdning af ventilsæder og/eller enhver omdrejningsform ved interpolation af akser.

Udover at det er skæreværktøjet, der spinder og ikke selve delen, der bearbejdes, giver maskinspindelen og bearbejdningshovedet mulighed for meget enkelt at bearbejde de sværeste og mest komplekse former uanset kvaliteten af ventilsædets materiale. Mens det roterer, bevæger skæreværktøjet sig på sine x- og z-akser for at beskrive den profil, der skal bearbejdes. Bearbejdningen udføres i én retning, og antallet af gennemløb defineres automatisk af selve programmet. Skæreværktøjets vandring er optimeret i henhold til den faktiske form af råventilsædet. En standard trekantet fræser bevæger sig i henhold til vognens akse og spindlens forskydningsakse. Det hele drejer rundt om C-aksen.

En kraftig computer beregner permanent den optimale bane for værktøjet, så skæreindsatsen er regelmæssig og reduceret til et minimum. Hver enkelt barbering beregnet fra en brøkdel af et sekund til en brøkdel af et sekund er produceret på en sådan måde, at ingen udsving i skæreindsatsen forstyrrer balancen og fleksibiliteten af spindlen.

Takket være FIXED-TURNING ® opnås perfekt ventilsædebearbejdning og en perfekt tætning mellem ventilsædet og dets ventil hver eneste gang, første gang, uden at lappe.

Moderne styringer, nyeste teknologi, effektiv, enkel, ekstremt brugervenlig, aflaster operatøren for gentagne bevægelser, reducerer træthed og frigør opmærksomhed til væsentlige operationer.

Interaktionen med maskinen er brugervenlig og enkel. Operatøren behøver kun at indtaste velkendte dimensioner såsom ventilens diameter, vælge en profil, og maskinen vil øjeblikkeligt beregne alt andet, inklusive alle skrub- og efterbearbejdningsforløb.

Ud over præcision, ud over blot brugervenlighed og øget produktivitet, svarer FIXED-TURNING ® til tusindvis af specialværktøjer, alle permanent pakket i én enkel og overkommelig maskine.

Længe leve motorombygning.

= Excentricitet (ECC)*

= Excentricitet (ECC)*

= Koncentricitet (CONC)*

= Koncentricitet (CONC)*

= Runout (Runout)*

= Runout (Runout)*

= Total Runout (Total Runout)*

= Total Runout (Total Runout)*

= Fladhed (FLTt)*

= Fladhed (FLTt)*

= Firkantethed (SQR)*

= Firkantethed (SQR)*

= Cylindricitet (CYLt)*

= Cylindricitet (CYLt)*