Why measure roundness?

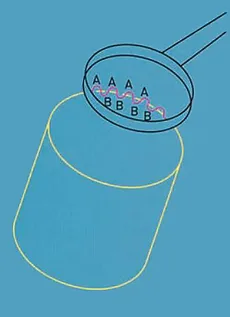

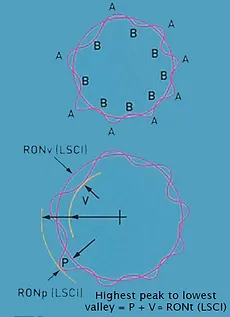

The component may appear round to the eye and apparently have a constant diameter when measured with a vernier or micrometer, but is it round? It is clear that the lobing can affect the function. Lobes at ‘A’ will carry the load whilst the lubrification film will be greatest at ‘B’.

How is roundness measured ?

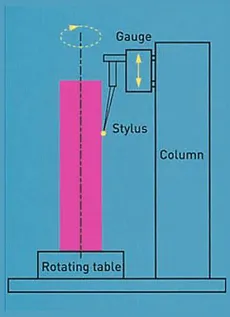

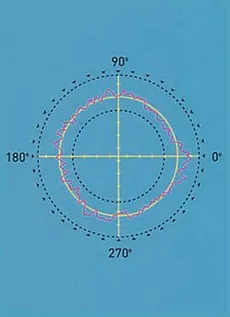

To measure roundness, rotation is necessary, coupled with the ability to measure change in radius. This is best achieved by comparing the profile of the component under test to a circular datum. The component is rotated on a highly accurate spindle which provides the circular datum. The axis of the component is aligned with the axis of the spindle, usually using a centering and leveling table. A transducer is then used to measure radial variations of the component with respect to the spindle axis.

The reason ?

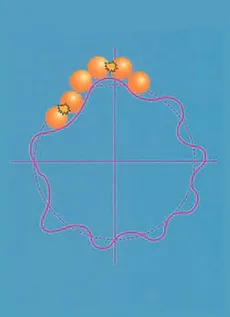

The bearing shown here could have a race that is not truly circular. This would probably function for a short time but the undulations around this bearing race would start to cause vibrations. This would result in premature wear and cause the race to perform less efficiently than intended.

Results ?

The bearing shown here could have a race that is not truly circular. This would probably function for a short time but the undulations around this bearing race would start to cause vibrations. This would result in premature wear and cause the race to perform less efficiently than intended.

It is convenient to represent the out-of-roundness output from the gauge as a polar profile or graph. Evaluating this pictorial representation can be subjective and time consuming, therefore we need some means of processing the information to give us accurate and repeatable answers. As we are trying to assess departures from true circularity and require a reference from which to measure, it makes sense to try to fit a reference circle to our profile and relate all our calculations to it.

The Least Squares Reference Circle (LSCI)

A line or figure is fitted to any data such that the sum of the squares of the departure of the data from that line or figure is a minimum. This is also the line that divides the profile into equal minimum areas.

The LSCI is the most commonly used Reference Circle. The out-of-roundness is then expressed in terms of the maximum departure of the profile from the LSCI. i.e. the highest peak to lowest valley.

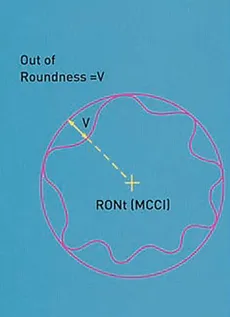

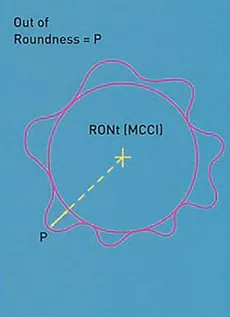

The Minimum Circumscribed Circle (MCCI)

Defined as the circle of minimum radius which will enclose the profile data. The out-of-roundness is then given as the maximum departure (or valley) of the profile from this circle. Sometimes referred to as the Ring Gauge Reference Circle.

Minimum Zone Reference Circles (MZCI)

Määritelty kahdeksi samankeskiseksi ympyräksi, jotka on sijoitettu ympäröimään mitattu profiili siten, että niiden säteittäinen poikkeama on minimissään.

Pyöreysarvo annetaan sitten kahden ympyrän säteittäisenä erotuksena.

Suurin piirretty ympyrä (MICI)

Määritelty enimmäissäteen ympyräksi, jonka profiilitiedot sulkevat.

Epäpyöreys ilmoitetaan sitten profiilin maksimipoikkeamana (tai huippuna) ympyrästä. Kutsutaan joskus pistokemittarin viiteympyräksi.

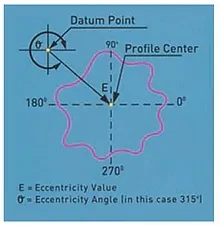

= Epäkeskisyys (ECC)*

= Epäkeskisyys (ECC)*

Tätä termiä käytetään kuvaamaan profiilin keskipisteen sijaintia suhteessa johonkin peruspisteeseen. Se on vektorisuure, koska sillä on suuruus ja suunta. Epäkeskisyyden suuruus ilmaistaan yksinkertaisesti profiilin keskipisteen ja peruspisteen välisenä etäisyytenä. Suunta ilmaistaan kulmana peruspisteestä.

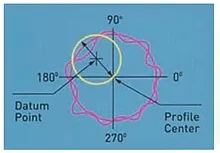

= Samankeskisyys (CONC)*

= Samankeskisyys (CONC)*

Tämä on samanlainen kuin epäkeskisyys, mutta sillä on vain suuruus eikä suunta. Samakeskeisyys määritellään profiilin keskipisteen kuvaaman ympyrän halkaisijaksi, kun sitä kierretään peruspisteen ympäri. Voidaan nähdä, että samankeskisyysarvo on kaksi kertaa epäkeskisyyden suuruus.

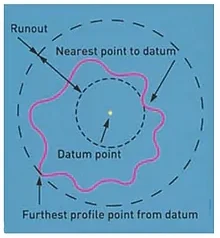

= Runout (Runout)*

= Runout (Runout)*

Joskus viitataan TIR:nä (Total Indidicated Reading). Runout määritellään kahden samankeskisen ympyrän säteittäiseksi erotukseksi, jotka on keskitetty peruspisteeseen ja piirretty siten, että toinen osuu profiilin lähimpään ja toinen kauimpana olevan pisteen kanssa.

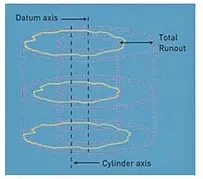

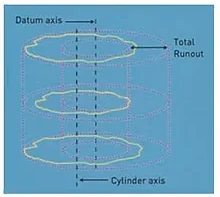

= Total Runout (Total Runout)*

= Total Runout (Total Runout)*

Total Runout määritellään kahden koaksiaalisen sylinterin pienin säteittäinen ero, jotka ovat koaksiaalisia perusakselin kanssa ja jotka sulkevat kokonaan mitatun pinnan.

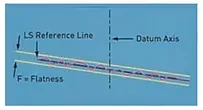

= Tasaisuus (FLTt)*

= Tasaisuus (FLTt)*

Vertailutaso asennetaan ja tasaisuus lasketaan huipusta laaksoon poikkeamana kyseisestä tasosta. Joko LS tai MZ n voidaan käyttää

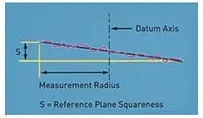

= Neliömäisyys (SQR)*

= Neliömäisyys (SQR)*

Kun akseli on määritelty, neliömäisyysarvo on kahden yhdensuuntaisen tason aksiaalinen pienin ero, jotka ovat kohtisuorassa vertailuakseliin nähden ja jotka sulkevat kokonaan sisään vertailutason. Voidaan käyttää joko LS:tä tai MZ:tä.

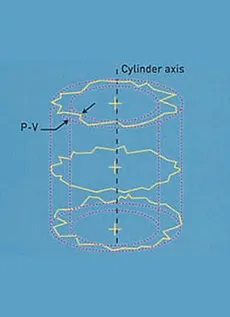

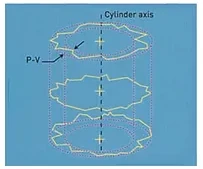

= Sylinterimäisyys (CYLt)*

= Sylinterimäisyys (CYLt)*

Kahden sylinterin minimisäteittäinen etäisyys, koaksiaalinen sovitetun vertailuakselin kanssa, jotka kattavat mitatut tiedot kokonaan. Voidaan käyttää joko LS-, MZ-, MC- tai Ml-sylintereitä.

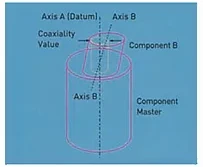

= Koaksiaalisuus (koaksiaalinen ISO)*

= Koaksiaalisuus (koaksiaalinen ISO)*

Sylinterin halkaisija, joka on koaksiaalinen perusakselin kanssa ja vain sulkee sisäänsä koaksiaalisuuden arviointiin tarkoitetun sylinterin akselin.

= Koaksiaalisuus (koaksiaalinen DIN)*

= Koaksiaalisuus (koaksiaalinen DIN)*

Sylinterin halkaisija, joka on koaksiaalinen perusakselin kanssa ja vain sulkee sisäänsä niiden tasojen centoidit (LS-keskipisteet), joista koaksiaalisuuden arviointiin tarkoitettu sylinterin akseli lasketaan.

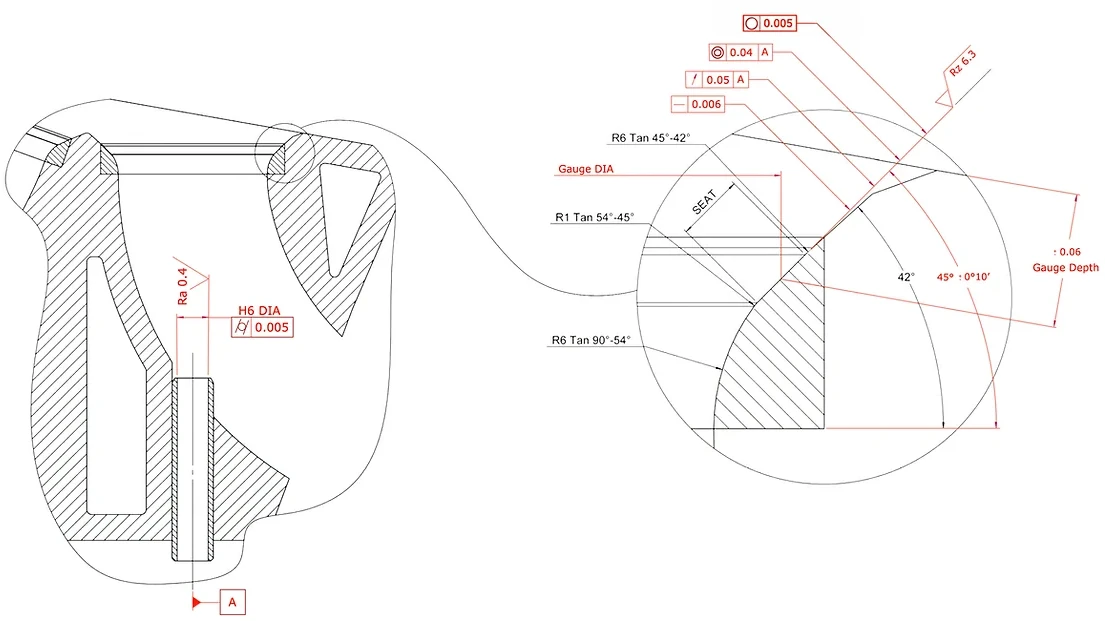

"Trio"-venttiiliohjaimen, venttiilin istukan ja venttiilin tehtävänä on luoda täydellinen, loputtomasti uusiutuva ja luotettava moottorin kaasuvirran ilmatiiviys.

Kahden pinnan metallisen kosketuksen tulee muodostaa luotettava ja ilmatiivis kulku satojen miljoonien peräkkäisten venttiilien avaamisen ja sulkemisen jälkeen.

Molemmilla kosketuksissa olevilla pinnoilla eli venttiilin venttiilin istukan pinnalla ja itse istukan pinnalla on oltava samanlaiset ominaisuudet ja niiden on oltava lähellä täydellisyyttä.

Edellä mainittujen pintojen muotojen on oltava täysin identtisiä ja täysin toisiaan täydentäviä.

Ainoa tarkasti ja toistuvasti saavutettavissa oleva muoto tämän tehtävän täyttämiseksi on ympyrä.

Muihin parametreihin liittyen pyöreys eli venttiilin istukan ja itse venttiilin muodostamien ympyröiden muodon tarkkuus osoittautuu venttiilin ja venttiilin välisen hyvän ilmatiiviyden pää- ja sine qua none -ehdoksi. istuin.

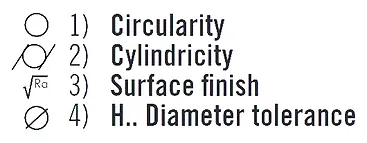

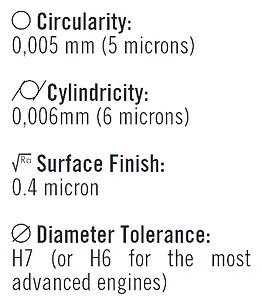

Pyöreys, sylinterimäisyys, pinnan viimeistely ja kulmat ovat kaikki tiukempien ja tiukempien toleranssien alaisia.

Venttiilin ohjain

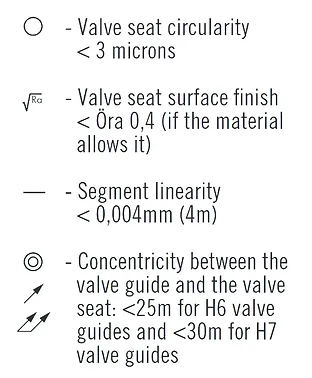

Venttiiliohjain on referenssi, josta riippuu venttiilin istukan korjaustyöstöoperaation asennosta, venttiilin istukan osan vaatimustenmukaisuuden (samankeskisyyden) ohjauksesta ja tietysti se ohjaa venttiiliä sen liikkeissä. Venttiiliohjaimen laatu määritellään olennaisesti neljällä parametrilla:

Venttiilin täydellisen ohjauksen varmistamiseksi sylinteriisyys ja halkaisijan toleranssi ovat kriittisiä. Hyvät geometriset ominaisuudet mahdollistavat venttiiliohjaimen paikantamisen tarkasti pitkän käyttöiän ajan.

Tärkeä vika venttiilin ohjauksessa, venttiiliohjaimen huonon koneistuksen lisäksi – toleranssien ulkopuolella, johtaa venttiilin istukan ennenaikaiseen muodonmuutokseen ja kulumiseen sekä moottorin tehon nopeaan menettämiseen.

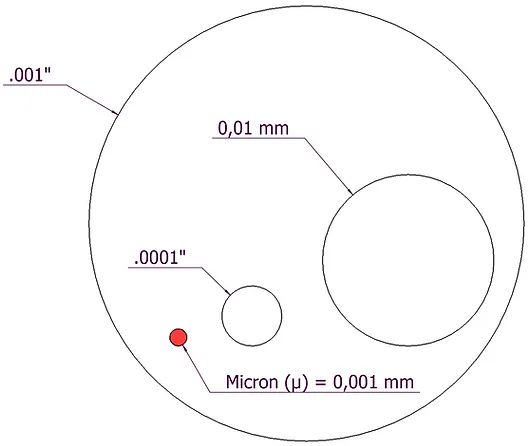

OEM-valmistajien yleisesti vaatimat toleranssit nykyisille moottoreille ovat:

Yllä olevat toleranssit, joita suurten sarjavalmistajien on vaikea saavuttaa ja noudattaa, ovat vieläkin monimutkaisempia takuun takaamiseksi korjauksen yhteydessä. Näiden laatutasojen laiminlyönti tekee venttiilin istukkaiden työstyksestä vieläkin herkemmän.

Venttiilin istukat ja venttiilit

Ottaen huomioon kosketuksiin joutuvien pintojen tarkkuuden tärkeyden ja koska ne täydentävät toisiaan, varmistavat täydellisen ilmatiiviyden, OEM-valmistajat tiukentavat istuimen kartioiden muototoleransseja.

Istuinkulmasegmentin lineaarisuus ja sen pyöreys toleroidaan arvoeroilla, jotka eivät ylitä muutamaa mikronia (< 10 mikronia). Ra- ja Rz-arvot, jotka määrittävät venttiilin istukan pintakäsittelyn ja myös erittäin tiukka ja pienin tiivisteen tärinä tai aaltoilu, antavat tiivisteen, joka on toleranssin ulkopuolella ja jota ei voida hyväksyä.

Myös venttiilinohjaimen akselin ja venttiilin istukan akselin välisen samankeskisyyden, juoksun tai kaksoisvuodon käsitteeseen sovellettavat toleranssit ovat erittäin tärkeitä, mutta ne pysyvät suhteellisen helposti taattavissa olevissa arvoissa.

Yleensä 0,05 mm:n (0,002”) samankeskisyysvika/rikko katsotaan hyväksyttäväksi. Kaikkia näitä toleranssiarvoja tiukennetaan vakavasti käyttämällä ISO/TS16949-sertifioituihin yrityksiin sovellettavista säännöistä myönnettyä "Cpk"-kerrointa ja se vähentää huomattavasti toleranssiarvoja käyttämällä koneita, jotka pystyvät takaamaan hyvän laadun tasaisuuden.

Tämä laadun takaava lähestymistapa on mahdollista, koska inhimillisiä virheitä vältetään mahdollisimman paljon käyttämällä numeerisia laukaisu- ja ohjausmekanismeja, jotka tuottavat aina enemmän suorituskykyä.

NEWEN FIXED-TURNING® kuuluu kehittyneen ja tehokkaan mekaanisen periaatteen logiikkaan, jota ohjataan ja ohjataan ainutlaatuisella korkean suorituskyvyn numeerisella ohjauksella.

FIXED-TURNING® tarjoaa ja takaa:

Tämä laatutaso on tällä hetkellä korkein, ja se on kaikkien venttiilien istuimia työstävien ihmisten saatavilla, pienimmästä moottorin uudelleenrakentajasta suuriin tuotantolaitoksiin, joissa käytetään NEWEN FIXED-TURNING® -tekniikkaa.

Lopuksi NEWEN FIXED-TURNING® on luotettava ja johdonmukainen tuotantoväline, taloudellinen ja joustava, mikä mahdollistaa ankarimman Cpk:n huomioimisen samalla kun voit hallita voittoja.

Uusien sylinterikansien valmistuksen jatkuvan laadun (Cpk) ja tarkkuuden vaatimus korostaa kartiopilottiperiaatteen riittämättömyyttä hyväksyttävänä ratkaisuna venttiilin istukan työstöön.

Tämä ratkaisu, jota on pitkään arvostettu taloudellisuudestaan, ei enää vastaa nykyisiä teknisiä vaatimuksia.

Akseli/asento, jonka kartiopilotti ottaa venttiilin ohjaimen sisällä, ei ole koskaan sama kuin se, joka määritetään mittauksella ja/tai se, jonka venttiili ottaa liikkeessä (katso piirustus).

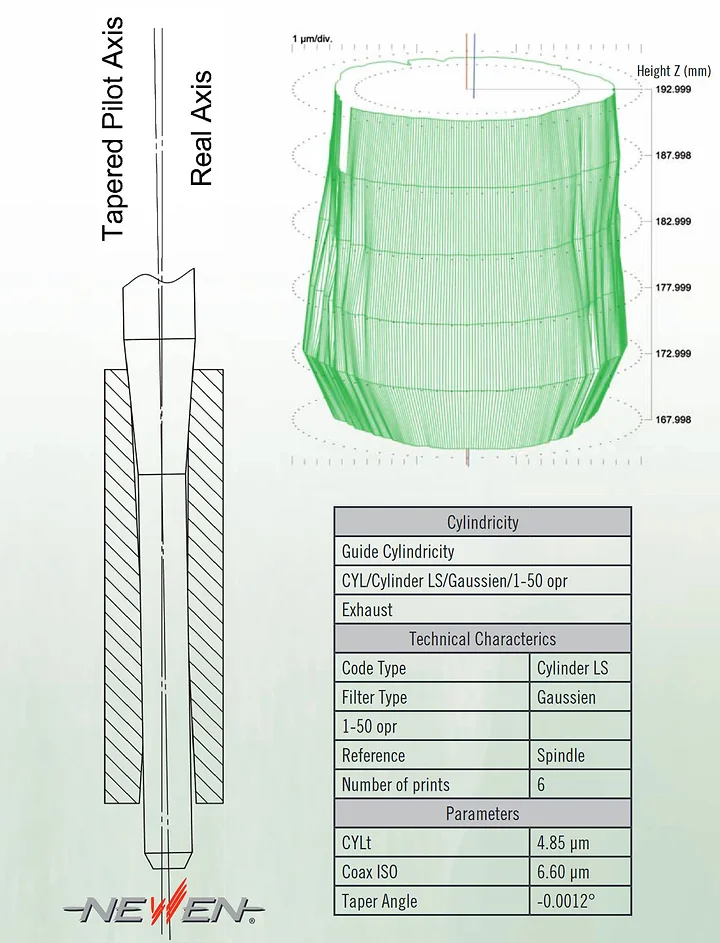

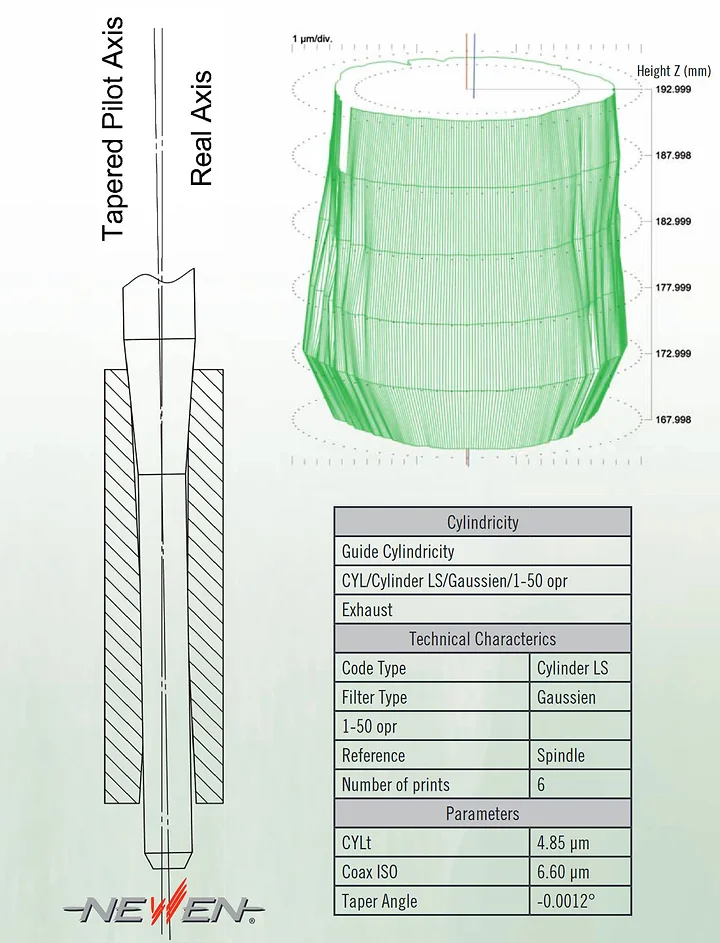

Tätä eroa korostaa entisestään uuden tai käytetyn venttiiliohjaimen muotovirhe (katso Talyrond-mittauskoneen uuden venttiiliohjaimen graafinen esitys)

Pilotin satunnainen sijoittelu venttiiliohjaimen sisällä on vastoin kaikissa OEM-valmistajissa nykyään kehitettyä Cpk-käsitettä.

Unohtamatta, että edes yksinkertaisen korjauksen tapauksessa nykyisten moottoreiden vaatima ohjaimien koko ei missään tapauksessa riitä kestämään muototyökalujen epäsäännöllisiä leikkausponnisteluja.

NEWEN kumoaa voimakkaasti tämän vanhentuneen tekniikan puolustajien kannan.

Samoin muototyökalulla on liian pitkä leikkausprofiili takaamaan säännöllisen leikkauksen yli 360 astetta (tasaisesti istuimen ympäri).

Sisäisen kevennyksen arvo voi vaihdella asteikolla 1-3 samassa istukassa, ja karaan absorboimat säteittäiset voimat laukaisevat väistämättä sen todellisen taipumisen ja johtavat venttiilin istukan muotovirheeseen, kuten tärinään. jälkiä, aaltoiluja ja/tai soikeita muotoja, jotka tekevät istuimen työstöstä virheellisen ja toleranssin ulkopuolella.

Nykyiset venttiilin istukan materiaalit ja vaaditut toleranssit eivät ole enää yhteensopivia tämän koneistustekniikan kanssa.

Perinteiset mittausvälineet eivät riitä ohjaamaan tarkasti NEWEN® FIXED-TURNING® -koneilla koneistettuja venttiilin istuimia ja venttiiliohjaimia.

NEWEN® on varustanut itsensä TALYROND 365XL -ohjauskoneella, joka on erityisesti suunniteltu ja omistettu muotojen, koaksiaalisuuden, pintakäsittelyn...

Tämä kone, jonka resoluutio on 1/100 mikronia mahdollistaa kaikkien geometristen parametrien automaattisen ohjauksen, jotka määrittävät ohjaimen ja venttiilin istukan laadun: ympyrämäisyys, samankeskisyys, loppuminen, lieriömäisyys, segmentin lineaarisuus, kulmat, pinnan viimeistely... Ohjausraportit ja kaaviot, jotka saadaan Arvostetuimpien OEM-valmistajien valvontaosastot ovat kiistatta tunnustaneet testit.

NEWEN testaa jatkuvasti valmistamiensa koneiden tuottamaa työtä ja osoittaa laatua oikeilla mitoilla.

Kuten CNC-sorvin periaate, FIXED-TURNING ® on venttiilin istukkaiden ja/tai minkä tahansa kierrosmuodon koneistus akseleita interpoloimalla.

Sen lisäksi, että leikkaustyökalu pyörii, ei itse työstettävä osa, koneen kara ja koneistuspää mahdollistavat erittäin yksinkertaisen työstämisen vaikeimpien ja monimutkaisimpien muotojen laadusta riippumatta venttiilin istukan materiaalin laadusta. Pyöriessään leikkuutyökalu liikkuu x- ja z-akseleillaan kuvaamaan profiilia koneelle. Työstö suoritetaan yhteen suuntaan ja kulkujen lukumäärä määritellään automaattisesti itse ohjelman toimesta. Leikkuutyökalun liike on optimoitu raakaventtiilin istukan todellisen muodon mukaan. Tavallinen kolmioleikkuri liikkuu vaunun akselin ja karan siirtoakselin mukaan. Kokonaisuus pyörii C-akselin ympäri.

Tehokas tietokone laskee jatkuvasti työkalun optimaalisen liikeradan niin, että leikkausponnistukset ovat säännöllisiä ja minimoituvat. Jokainen sekunnin murto-osista laskettuna sekunnin murto-osaan parranajo tuotetaan siten, että mikään leikkausvoimien vaihtelu ei häiritse karan tasapainoa ja joustavuutta.

FIXED-TURNING ®:n ansiosta täydellinen venttiili-istukan työstö ja täydellinen tiiviste venttiilin istukan ja sen venttiilin välillä saavutetaan joka kerta, ensimmäisellä kerralla, ilman läppäilyä.

Nykyaikaiset ohjaimet, uusin teknologia, tehokas, yksinkertainen, erittäin käyttäjäystävällinen, vapauttaa käyttäjän toistuvista eleistä, vähentää väsymystä ja vapauttaa huomion välttämättömiin toimintoihin.

Vuorovaikutus koneen kanssa on käyttäjäystävällinen ja yksinkertainen. Käyttäjän tarvitsee vain syöttää tutut mitat, kuten venttiilin halkaisija, valita profiili ja kone laskee välittömästi kaiken muun, mukaan lukien kaikki rouhinta- ja viimeistelytyöstövaiheet.

Tarkkuuden, pelkän käyttäjäystävällisyyden ja lisätyn tuottavuuden lisäksi FIXED-TURNING ® vastaa tuhansia mukautettuja muototyökaluja, jotka kaikki on pakattu pysyvästi yhteen yksinkertaiseen ja edulliseen koneeseen.

Eläköön moottorin kunnostus.

= Epäkeskisyys (ECC)*

= Epäkeskisyys (ECC)*

= Samankeskisyys (CONC)*

= Samankeskisyys (CONC)*

= Runout (Runout)*

= Runout (Runout)*

= Total Runout (Total Runout)*

= Total Runout (Total Runout)*

= Tasaisuus (FLTt)*

= Tasaisuus (FLTt)*

= Neliömäisyys (SQR)*

= Neliömäisyys (SQR)*

= Sylinterimäisyys (CYLt)*

= Sylinterimäisyys (CYLt)*