I subappaltatori OEM, gli specialisti ad alte prestazioni e i ricostruttori di motori devono tenere in considerazione e rispettare tolleranze precise di forma e dimensioni durante la lavorazione delle guide e delle sedi delle valvole.

Con questo “promemoria”, NEWEN cerca di raccogliere, in un breve documento destinato ai tecnici di produzione, i vari simboli e segni di tolleranza tipicamente utilizzati dagli OEM per definire le loro esigenze in termini di lavorazione delle testate dei cilindri e, in particolare, delle guide e sedi valvole.

NEWEN riunisce ogni tolleranza di forma e dimensione con incidenze dirette e indirette sul funzionamento e l'affidabilità della testata del cilindro, senza tentare di semplificare eccessivamente o snaturare gli effetti combinati di due o più parametri.

Con questo documento NEWEN si propone di denunciare sia le idee generalmente accettate sia le idee false, idee diffuse che, a causa del loro semplicismo e delle loro inesattezze, inducono in errore i ricostruttori di motori e ne alterano il giudizio.

« Quando puoi misurare ciò di cui stai parlando ed esprimerlo in numeri, allora ne sai qualcosa; ma quando non puoi misurarlo o esprimerlo in numeri, la tua conoscenza è scarsa e insoddisfacente.»

Signore KELVIN (1824-1907)

Perché misurare la rotondità?

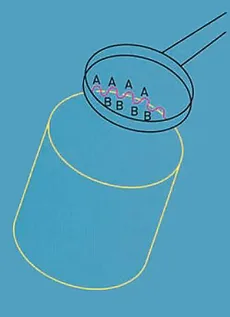

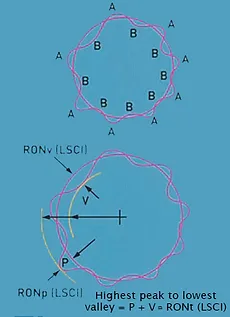

Il componente può apparire rotondo all'occhio e apparentemente avere un diametro costante quando misurato con un verniero o un micrometro, ma è rotondo? È chiaro che la lobatura può influenzare la funzione. I lobi in 'A' sopporteranno il carico mentre il film di lubrificazione sarà maggiore in 'B'.

Come si misura la rotondità?

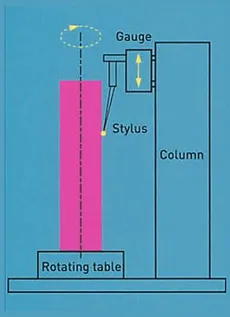

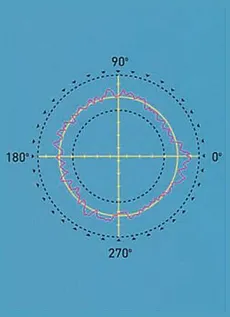

Per misurare la rotondità, è necessaria la rotazione, unita alla capacità di misurare la variazione del raggio. Il modo migliore per ottenere questo risultato è confrontare il profilo del componente in prova con un riferimento circolare. Il componente viene ruotato su un mandrino ad alta precisione che fornisce il riferimento circolare. L'asse del componente viene allineato con l'asse del mandrino, solitamente utilizzando un tavolo di centraggio e livellamento. Viene quindi utilizzato un trasduttore per misurare le variazioni radiali del componente rispetto all'asse del mandrino.

Il motivo?

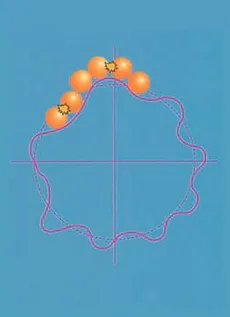

Il cuscinetto mostrato qui potrebbe avere una pista che non è veramente circolare. Ciò probabilmente funzionerebbe per un breve periodo, ma le ondulazioni attorno a questa pista del cuscinetto inizierebbero a causare vibrazioni. Ciò provocherebbe un'usura prematura e farebbe sì che la pista funzionasse in modo meno efficiente del previsto.

Risultati ?

Il cuscinetto mostrato qui potrebbe avere una pista che non è veramente circolare. Ciò probabilmente funzionerebbe per un breve periodo, ma le ondulazioni attorno a questa pista del cuscinetto inizierebbero a causare vibrazioni. Ciò provocherebbe un'usura prematura e farebbe sì che la pista funzionasse in modo meno efficiente del previsto.

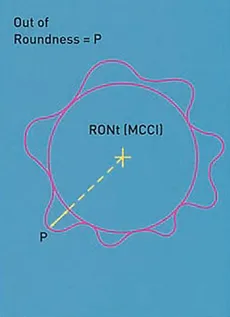

È conveniente rappresentare l'output di fuori-rotondità dal misuratore come un profilo polare o un grafico. Valutare questa rappresentazione pittorica può essere soggettivo e richiedere molto tempo, quindi abbiamo bisogno di un qualche mezzo per elaborare le informazioni per darci risposte accurate e ripetibili. Poiché stiamo cercando di valutare le deviazioni dalla vera circolarità e abbiamo bisogno di un riferimento da cui misurare, ha senso provare ad adattare un cerchio di riferimento al nostro profilo e a correlare tutti i nostri calcoli ad esso.

Il cerchio di riferimento dei minimi quadrati (LSCI)

Una linea o una figura viene adattata a qualsiasi dato in modo che la somma dei quadrati della partenza dei dati da quella linea o figura sia un minimo. Questa è anche la linea che divide il profilo in aree minime uguali.

L'LSCI è il Reference Circle più comunemente utilizzato. La fuori-rotondità viene quindi espressa in termini di massima deviazione del profilo dall'LSCI, ovvero dal picco più alto alla valle più bassa.

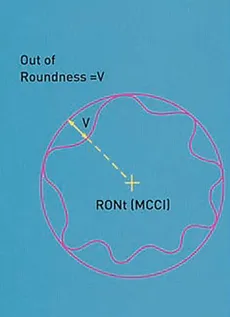

Il cerchio minimo circoscritto (MCCI)

Definito come il cerchio di raggio minimo che racchiuderà i dati del profilo. La fuori-rotondità è quindi data come la massima partenza (o valle) del profilo da questo cerchio. A volte indicato come il cerchio di riferimento del calibro ad anello.

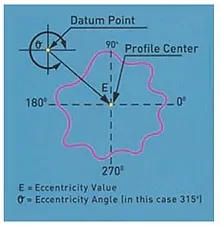

= Eccentricità (ECC)*

= Eccentricità (ECC)*

Questo è il termine usato per descrivere la posizione del centro di un profilo rispetto a un punto di riferimento. È una grandezza vettoriale in quanto ha magnitudine e direzione. La magnitudine dell'eccentricità è espressa semplicemente come la distanza tra il centro del profilo e il punto di riferimento. La direzione è espressa come un angolo dal punto di riferimento.

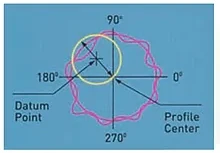

= Concentricità (CONC)*

= Concentricità (CONC)*

Questo è simile all'eccentricità ma ha solo una grandezza e nessuna direzione. La concentricità è definita come il diametro del cerchio descritto dal centro del profilo quando ruotato attorno al punto di riferimento. Si può vedere che il valore di concentricità è il doppio della grandezza dell'eccentricità.

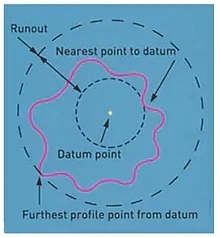

= Esaurimento (Esaurimento)*

= Esaurimento (Esaurimento)*

Talvolta indicato come TIR (Total Indicated Reading). Il runout è definito come la separazione radiale di due cerchi concentrici centrati sul punto di riferimento e disegnati in modo tale che uno coincida con il punto più vicino e l'altro con il punto più lontano sul profilo.

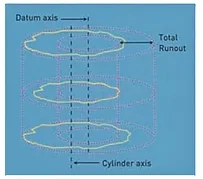

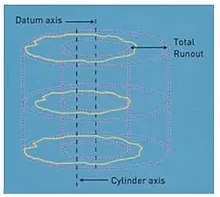

= Esaurimento totale (Esaurimento totale)*

= Esaurimento totale (Esaurimento totale)*

La eccentricità totale è definita come la minima separazione radiale di due cilindri coassiali, coassiali con un asse di riferimento e che racchiudono totalmente la superficie misurata.

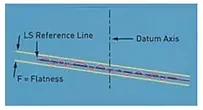

= Planarità (FLTt)*

= Planarità (FLTt)*

Viene montato un piano di riferimento e la planarità viene calcolata come la partenza dal picco alla valle da quel piano. Possono essere utilizzati LS o MZ n

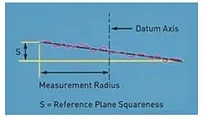

= Quadratura (SQR)*

= Quadratura (SQR)*

Dopo aver definito un asse, il valore di quadratura è la minima separazione assiale di due piani paralleli normali all'asse di riferimento e che racchiudono totalmente il piano di riferimento. È possibile utilizzare LS o MZ.

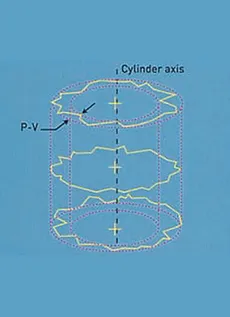

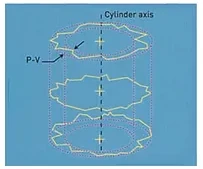

= Cilindricità (CYLt)*

= Cilindricità (CYLt)*

La separazione radiale minima di 2 cilindri, coassiali con l'asse di riferimento montato, che racchiudono completamente i dati misurati. Possono essere utilizzati cilindri LS, MZ, MC o Ml.

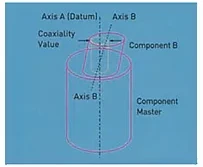

= Coassialità (Coax ISO)*

= Coassialità (Coax ISO)*

Diametro di un cilindro coassiale all'asse di riferimento, che racchiude semplicemente l'asse del cilindro a cui si fa riferimento per la valutazione della coassialità.

= Coassialità (Coax DIN)*

= Coassialità (Coax DIN)*

Diametro di un cilindro coassiale all'asse di riferimento e che racchiude appena i centoidi (centri LS) dei piani da cui viene calcolato l'asse del cilindro a cui si fa riferimento per la valutazione della coassialità.

La funzione del “trio” guida valvola, sede valvola e valvola è quella di creare una tenuta perfetta, rinnovata all’infinito e affidabile del flusso gassoso del motore.

Un contatto metallico tra due superfici deve costituire un passaggio affidabile e a tenuta stagna dopo centinaia di milioni di aperture e chiusure consecutive delle valvole.

Le due superfici a contatto, vale a dire la superficie della sede valvola e quella della sede vera e propria, devono avere qualità simili e devono essere prossime alla perfezione.

Le forme delle superfici sopra menzionate devono essere perfettamente identiche e del tutto complementari.

L'unica forma realizzabile con precisione e in modo ripetitivo per assolvere a questa funzione è il cerchio.

Associata ad altri parametri, la circolarità, cioè la precisione della forma dei cerchi costituiti dalla sede valvola e dalla valvola stessa, risulta essere la condizione principale e sine qua none per una buona tenuta tra valvola e sede valvola.

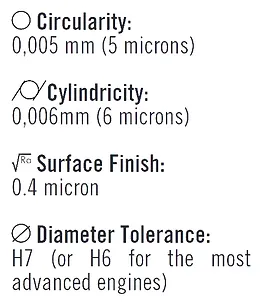

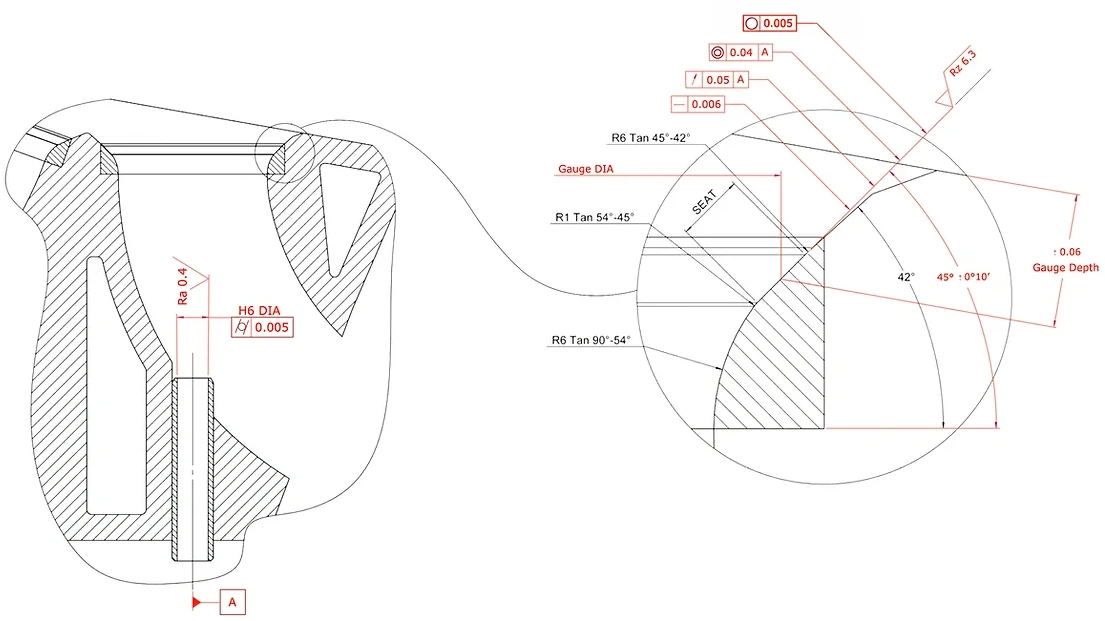

Circolarità, cilindricità, finitura superficiale, angoli sono tutti soggetti a tolleranze sempre più severe.

Guida valvola

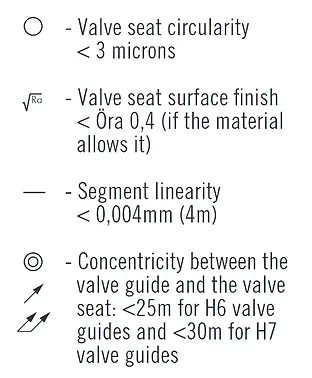

La guida valvola è il riferimento, da cui dipende il posizionamento della lavorazione di riparazione della sede valvola, il controllo di una parte della conformità della sede valvola (concentricità) e, naturalmente, guida la valvola nei suoi movimenti. La qualità di una guida valvola è essenzialmente definita da 4 parametri:

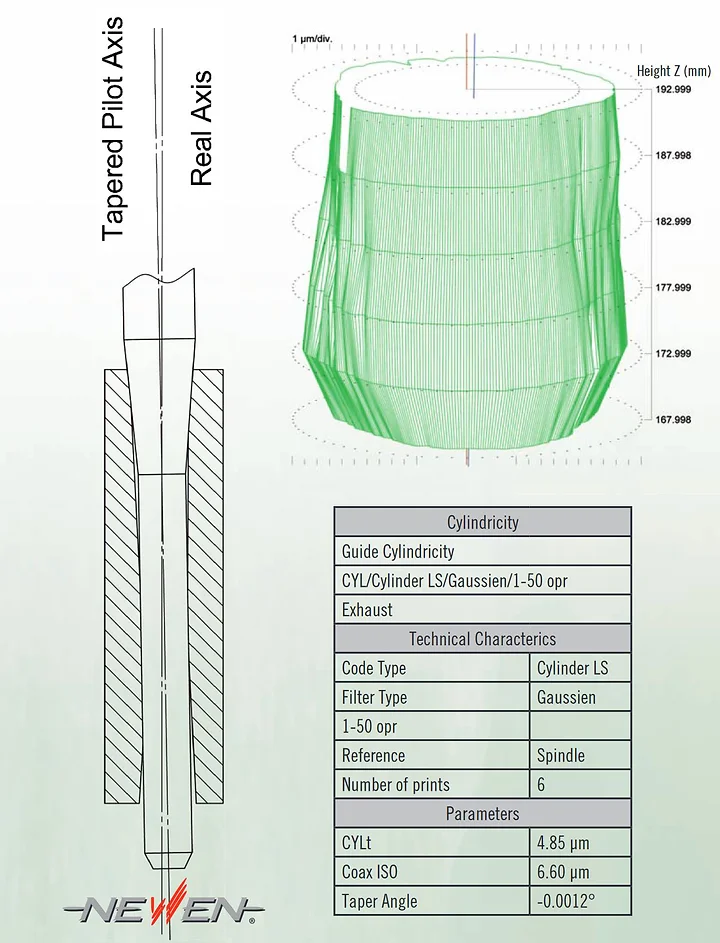

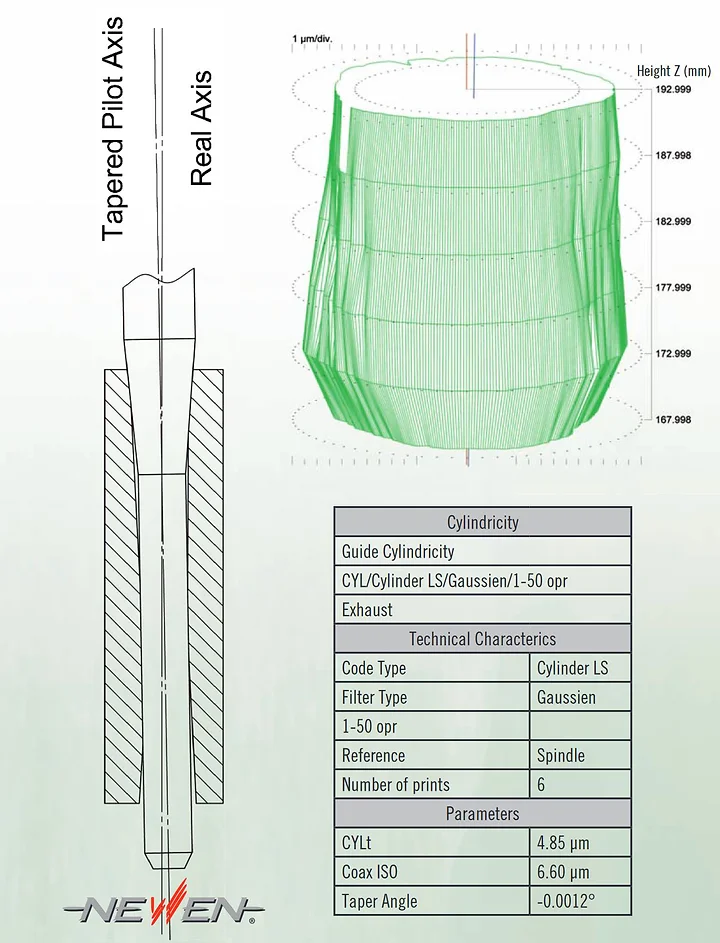

Per garantire una guida perfetta della valvola, la cilindricità e la tolleranza sul diametro sono fondamentali. Buone qualità geometriche consentiranno alla guida della valvola di posizionare la valvola con precisione per un lungo periodo di tempo.

Un difetto importante nella guida della valvola, dovuto a una lavorazione scadente della guida valvola, al di fuori delle tolleranze, porterà a una deformazione e usura premature della sede valvola e a una rapida perdita di potenza del motore.

Le tolleranze comunemente richieste dagli OEM per i motori attuali sono:

Le tolleranze sopra indicate, difficili da ottenere e rispettare per i costruttori di grandi serie, sono ancora più complesse da garantire in fase di riparazione. Il mancato rispetto di questi livelli qualitativi renderà la lavorazione delle sedi valvola ancora più delicata.

Sedi valvole e valvole

Considerata l'importanza della precisione delle superfici che saranno a contatto e che, grazie alla loro complementarietà, garantiranno una perfetta tenuta stagna, gli OEM restringono le tolleranze di forma delle conicità delle sedi.

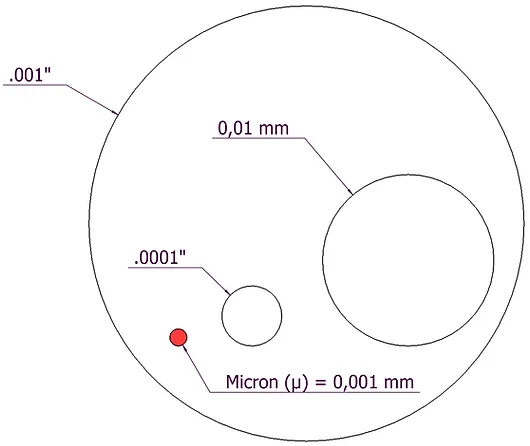

La linearità del segmento dell'angolo di seduta e la sua circolarità sono tollerate con differenze di valore non superiori a qualche micron (< 10 micron). I valori Ra e Rz che definiscono la finitura superficiale della sede della valvola e anche molto stretti e il più piccolo segno di vibrazione o ondulazione della sede, producono una sede che è fuori tolleranza e inaccettabile.

Anche le tolleranze applicate alla nozione di concentricità, eccentricità o doppia eccentricità tra l'asse della guida valvola e l'asse della sede valvola sono molto importanti, ma restano comunque entro valori relativamente facili da garantire.

In genere, difetti di concentricità/runout nell'ordine di 0,05 mm (.002") sono considerati accettabili. Tutti questi valori di tolleranza sono seriamente ristretti con l'applicazione di un coefficiente denominato "Cpk" emesso dalle norme applicabili alle aziende certificate ISO/TS16949 e riduce notevolmente i valori di tolleranza tramite l'uso di macchine in grado di garantire una grande costanza nella qualità.

Questo approccio, che ha come obiettivo la garanzia della qualità, è reso possibile poiché l'errore umano viene evitato il più possibile grazie all'impiego di sistemi numerici che attivano e controllano meccanismi sempre più performanti.

NEWEN FIXED-TURNING® si inserisce nella logica del principio meccanico evoluto e performante, pilotato e controllato con un controllo numerico unico ad alte prestazioni.

Il FIXED-TURNING® fornisce e garantisce:

Questo livello di qualità è oggi il più elevato ed è accessibile a tutti coloro che lavorano le sedi delle valvole, dal più piccolo riparatore di motori ai più grandi stabilimenti di produzione che utilizzano NEWEN FIXED-TURNING®.

Infine, NEWEN FIXED-TURNING® è un mezzo di produzione affidabile e costante, economico e flessibile, che consente di tenere conto dei Cpk più severi, controllando al contempo i propri profitti.

La richiesta di qualità costante (Cpk) e precisione per la produzione di nuove testate cilindro evidenzia l'inadeguatezza del principio del pilota conico come soluzione accettabile per la lavorazione delle sedi valvola.

Questa soluzione, da tempo apprezzata per il suo aspetto economico, non risponde più alle attuali esigenze tecniche.

L'asse/posizione assunta da un pilota conico all'interno di una guida valvola non è mai uguale a quella che verrebbe determinata mediante misurazione e/o a quella assunta da una valvola in movimento (fare riferimento al disegno).

Questa differenza è ulteriormente accentuata dal difetto di forma di una guida valvola nuova o usata (fare riferimento alla rappresentazione grafica di una guida valvola nuova mediante una macchina di misura Talyrond)

Il posizionamento casuale del pilota all'interno della guida valvola è in contrasto con il concetto di Cpk, oggi così sviluppato da tutti gli OEM.

Senza dimenticare che anche nel caso di una semplice riparazione, la dimensione stessa dei piloti richiesti per i motori attuali non è comunque sufficiente a resistere agli sforzi di taglio irregolari degli utensili di forma.

NEWEN confuta energicamente la posizione dei difensori di questa tecnica obsoleta.

Allo stesso modo, l'utensile di formatura presenta un profilo di taglio troppo lungo per garantire un taglio regolare su 360 gradi (uniformemente attorno al sedile).

Il valore del rilievo interno può variare da 1 a 3 su una stessa sede e gli sforzi radiali assorbiti dal mandrino innescheranno inevitabilmente una vera e propria flessione di quest'ultimo e si tradurranno in difetti di forma della sede valvola quali segni di vibrazione, ondulazioni e/o ovalizzazioni che renderanno la lavorazione della sede non corretta e fuori tolleranza.

Gli attuali materiali delle sedi valvola e le tolleranze richieste non sono più compatibili con questa tecnica di lavorazione.

I tradizionali mezzi di misurazione non sono sufficienti per controllare con precisione le sedi e le guide valvole lavorate con le macchine NEWEN® FIXED-TURNING®.

NEWEN® si è dotata di una macchina di controllo TALYROND 365XL, appositamente concepita e dedicata alla misurazione di forme, coassialità, finitura superficiale...

Questa macchina la cui risoluzione è 1/100 micron consente di controllare automaticamente tutti i parametri geometrici che definiscono la qualità di una guida e di una sede valvola: circolarità, concentricità, eccentricità, cilindricità, linearità del segmento, angoli, finitura superficiale... I report di controllo e i grafici risultanti dai test sono indiscutibilmente riconosciuti dai reparti di controllo dei più prestigiosi OEM.

NEWEN testa costantemente il lavoro svolto dalle macchine da essa prodotte e ne dimostra la qualità con misure concrete.

Analogamente al principio di un tornio CNC, FIXED-TURNING ® è la lavorazione delle sedi delle valvole e/o di qualsiasi forma di rivoluzione mediante interpolazione degli assi.

A parte il fatto che è l'utensile da taglio a girare e non la parte stessa che viene lavorata, il mandrino della macchina e la testa di lavorazione consentono di lavorare molto semplicemente le forme più difficili e complesse, indipendentemente dalla qualità del materiale della sede valvola. Durante la rotazione, l'utensile da taglio si muove sui suoi assi x e z per descrivere il profilo da lavorare. La lavorazione viene eseguita in una direzione e il numero di passaggi viene definito automaticamente dal programma stesso. La corsa dell'utensile da taglio è ottimizzata in base alla forma effettiva della sede valvola grezza. Una fresa triangolare standard si muove in base all'asse del carrello e all'asse di spostamento del mandrino. Il tutto ruota attorno all'asse C.

Un potente computer calcola in modo permanente la traiettoria ottimale dell'utensile in modo che gli sforzi di taglio siano regolari e ridotti al minimo. Ogni singola truciolatura calcolata da una frazione di secondo a una frazione di secondo viene prodotta in modo tale che nessuna fluttuazione degli sforzi di taglio interrompa l'equilibrio e la flessibilità del mandrino.

Grazie a FIXED-TURNING ® si ottengono ogni volta, sin dal primo tentativo, una lavorazione perfetta della sede valvola e una tenuta perfetta tra la sede valvola e la relativa valvola, senza necessità di lappatura.

Comandi moderni, tecnologia all'avanguardia, efficienti, semplici, estremamente intuitivi, liberano l'operatore da gesti ripetitivi, riducono l'affaticamento e liberano l'attenzione per le operazioni essenziali.

L'interazione con la macchina è semplice e intuitiva. L'operatore deve solo inserire dimensioni familiari come il diametro della valvola, selezionare un profilo e la macchina calcolerà istantaneamente tutto il resto, comprese tutte le passate di lavorazione di sgrossatura e finitura.

Oltre alla precisione, alla semplicità d'uso e alla maggiore produttività, FIXED-TURNING ® è l'equivalente di migliaia di utensili di forma personalizzata, tutti confezionati in modo permanente in un'unica macchina semplice e conveniente.

Lunga vita alla ricostruzione dei motori.

= Eccentricità (ECC)*

= Eccentricità (ECC)*

= Concentricità (CONC)*

= Concentricità (CONC)*

= Esaurimento (Esaurimento)*

= Esaurimento (Esaurimento)*

= Esaurimento totale (Esaurimento totale)*

= Esaurimento totale (Esaurimento totale)*

= Planarità (FLTt)*

= Planarità (FLTt)*

= Quadratura (SQR)*

= Quadratura (SQR)*

= Cilindricità (CYLt)*

= Cilindricità (CYLt)*