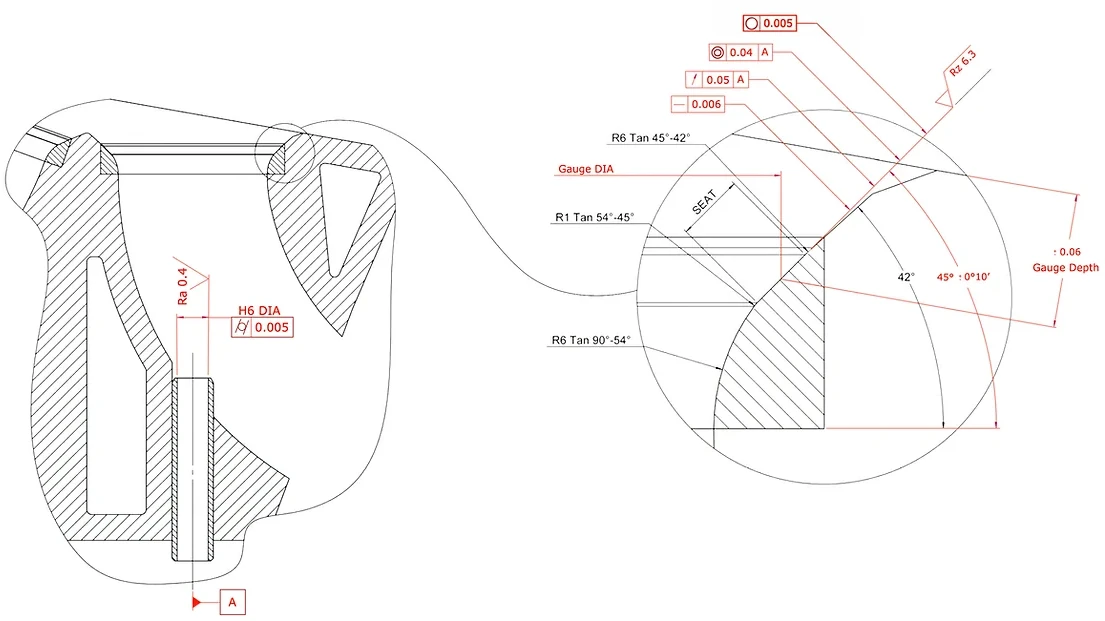

OEM-onderaannemers, specialisten op het gebied van hoogwaardige prestaties en motorrevisies moeten bij het bewerken van klepgeleiders en klepzittingen rekening houden met nauwkeurige vorm- en maattoleranties.

Met dit ‘hulpmiddel’ probeert NEWEN in een kort document, bedoeld voor productietechnici, de verschillende symbolen en tolerantietekens te verzamelen die doorgaans door OEM’s worden gebruikt om hun vereisten te definiëren op het gebied van cilinderkopbewerking en in het bijzonder klepgeleider- en klepzittingbewerking.

NEWEN combineert elke vorm- en maattolerantie met directe en indirecte gevolgen voor de werking en betrouwbaarheid van de cilinderkop, zonder te proberen de gecombineerde effecten van twee of meer parameters te vereenvoudigen of te denatureren.

Met dit document wil NEWEN algemeen aanvaarde ideeën aan de kaak stellen, maar ook onjuiste ideeën. Wijdverspreide ideeën die door hun simplisme en onnauwkeurigheden motorrevisiebedrijven op het verkeerde been zetten en hun oordeel beïnvloeden.

« Als je datgene waarover je spreekt kunt meten en in getallen kunt uitdrukken, weet je er iets over. Maar als je het niet kunt meten of in getallen kunt uitdrukken, is je kennis mager en onbevredigend.»

Heer KELVIN (1824-1907)

Waarom rondheid meten?

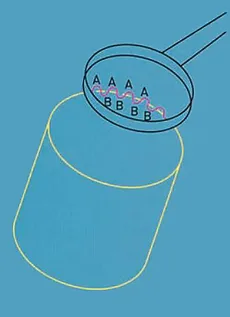

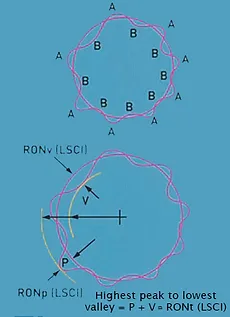

Het onderdeel lijkt rond voor het oog en heeft ogenschijnlijk een constante diameter wanneer gemeten met een nonius of micrometer, maar is het rond? Het is duidelijk dat de lobben de functie kunnen beïnvloeden. Lobben bij 'A' dragen de last, terwijl de smeerfilm het grootst is bij 'B'.

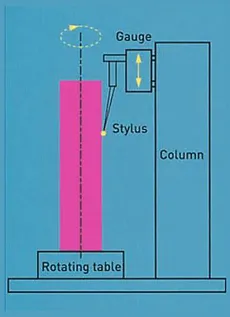

Hoe wordt rondheid gemeten?

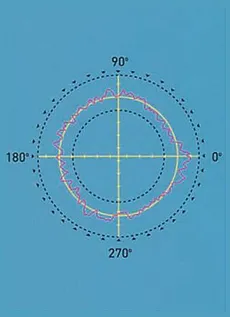

Om rondheid te meten, is rotatie nodig, gekoppeld aan de mogelijkheid om verandering in straal te meten. Dit wordt het beste bereikt door het profiel van het te testen onderdeel te vergelijken met een cirkelvormig gegeven. Het onderdeel wordt geroteerd op een zeer nauwkeurige spindel die het cirkelvormige gegeven levert. De as van het onderdeel wordt uitgelijnd met de as van de spindel, meestal met behulp van een centreer- en nivelleringstafel. Vervolgens wordt een transducer gebruikt om radiale variaties van het onderdeel te meten ten opzichte van de spindelas.

De reden?

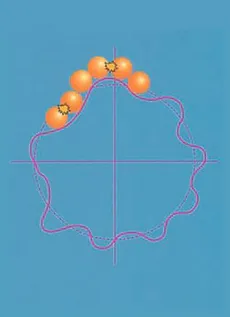

Het lager dat hier wordt getoond, kan een race hebben die niet echt cirkelvormig is. Dit zou waarschijnlijk een korte tijd werken, maar de golvingen rond deze lagerrace zouden trillingen veroorzaken. Dit zou resulteren in voortijdige slijtage en ervoor zorgen dat de race minder efficiënt presteert dan bedoeld.

Resultaten?

Het lager dat hier wordt getoond, kan een race hebben die niet echt cirkelvormig is. Dit zou waarschijnlijk een korte tijd werken, maar de golvingen rond deze lagerrace zouden trillingen veroorzaken. Dit zou resulteren in voortijdige slijtage en ervoor zorgen dat de race minder efficiënt presteert dan bedoeld.

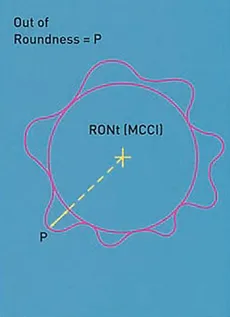

Het is handig om de out-of-roundness output van de meter weer te geven als een polair profiel of grafiek. Het evalueren van deze picturale weergave kan subjectief en tijdrovend zijn, daarom hebben we een manier nodig om de informatie te verwerken om ons nauwkeurige en herhaalbare antwoorden te geven. Omdat we proberen afwijkingen van echte circulariteit te beoordelen en een referentie nodig hebben om te meten, is het logisch om te proberen een referentiecirkel aan ons profiel aan te passen en al onze berekeningen hieraan te relateren.

De kleinste kwadraten referentiecirkel (LSCI)

Een lijn of figuur wordt op alle data gepast, zodat de som van de kwadraten van de afwijking van de data van die lijn of figuur minimaal is. Dit is ook de lijn die het profiel in gelijke minimale gebieden verdeelt.

De LSCI is de meest gebruikte referentiecirkel. De onrondheid wordt dan uitgedrukt in termen van de maximale afwijking van het profiel van de LSCI. d.w.z. de hoogste piek tot de laagste vallei.

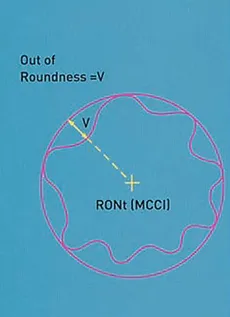

De minimale omschreven cirkel (MCCI)

Gedefinieerd als de cirkel met minimale straal die de profielgegevens zal omsluiten. De onrondheid wordt dan gegeven als de maximale afwijking (of vallei) van het profiel van deze cirkel. Soms aangeduid als de Ring Gauge Reference Circle.

De Minimum Zone Referentie Cirkels (MZCI)

Gedefinieerd als twee concentrische cirkels die zodanig zijn gepositioneerd dat ze het gemeten profiel omsluiten, zodat hun radiale afwijking minimaal is.

De rondheidswaarde wordt dan gegeven als de radiale scheiding van de twee cirkels.

De maximaal ingeschreven cirkel (MICI)

Gedefinieerd als de cirkel met de grootste straal die door de profielgegevens wordt omsloten.

De onrondheid wordt dan gegeven als de maximale afwijking (of piek) van het profiel van de cirkel. Soms aangeduid als de Plug Gauge Reference Circle.

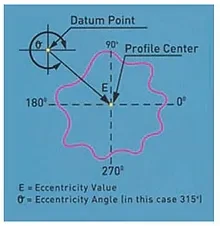

= Excentriciteit (ECC)*

= Excentriciteit (ECC)*

Dit is de term die wordt gebruikt om de positie van het midden van een profiel ten opzichte van een bepaald datumpunt te beschrijven. Het is een vectorgrootheid in die zin dat het een grootte en richting heeft. De grootte van de excentriciteit wordt eenvoudigweg uitgedrukt als de afstand tussen het profielmidden en het datumpunt. De richting wordt uitgedrukt als een hoek vanaf het datumpunt.

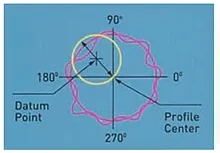

= Concentriciteit (CONC)*

= Concentriciteit (CONC)*

Dit is vergelijkbaar met excentriciteit, maar heeft alleen een grootte en geen richting. De concentriciteit wordt gedefinieerd als de diameter van de cirkel die wordt beschreven door het profielcentrum wanneer deze rond het datumpunt wordt gedraaid. Het is te zien dat de concentriciteitswaarde twee keer zo groot is als de excentriciteit.

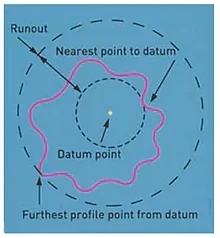

= Uitloop (Uitloop)*

= Uitloop (Uitloop)*

Soms aangeduid als TIR (Total Indicated Reading). Uitloop wordt gedefinieerd als de radiale scheiding van twee concentrische cirkels die gecentreerd zijn op het datumpunt en zodanig getekend zijn dat de ene samenvalt met het dichtstbijzijnde en de andere met het verste punt op het profiel.

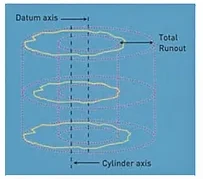

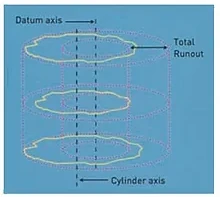

= Totale uitloop (Totale uitloop)*

= Totale uitloop (Totale uitloop)*

Totale slingering wordt gedefinieerd als de minimale radiale scheiding van twee coaxiale cilinders, die coaxiaal zijn met een referentie-as en die het gemeten oppervlak volledig omsluiten.

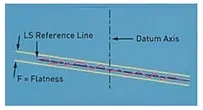

= Vlakheid (FLTt)*

= Vlakheid (FLTt)*

Een referentievlak wordt gemonteerd en vlakheid wordt berekend als de piek-dal-afwijking van dat vlak. Of LS of MZ kan worden gebruikt

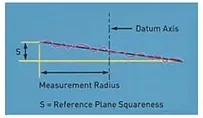

= Vierkantigheid (SQR)*

= Vierkantigheid (SQR)*

Nadat een as is gedefinieerd, is de vierkantigheidswaarde de minimale axiale scheiding van twee evenwijdige vlakken loodrecht op de referentieas en die het referentievlak volledig omsluiten. Zowel LS als MZ kunnen worden gebruikt.

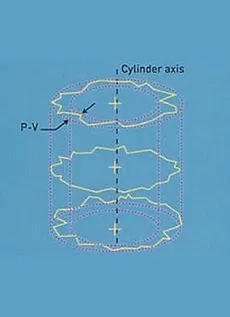

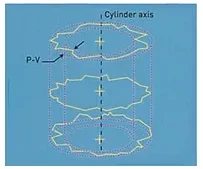

= Cilindriciteit (CYLt)*

= Cilindriciteit (CYLt)*

De minimale radiale scheiding van 2 cilinders, coaxiaal met de gemonteerde referentieas, die de gemeten gegevens volledig omsluiten. Er kunnen LS-, MZ-, MC- of Ml-cilinders worden gebruikt.

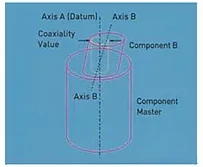

= Coaxialiteit (Coax ISO)*

= Coaxialiteit (Coax ISO)*

De diameter van een cilinder die coaxiaal is met de referentie-as en die de as van de cilinder die voor coaxialiteitsevaluatie wordt gebruikt, net omsluit.

= Coaxialiteit (Coax DIN)*

= Coaxialiteit (Coax DIN)*

De diameter van een cilinder die coaxiaal is met de referentie-as en die net de centoiden (LS-centra) van de vlakken omsluit waarnaar de as van de cilinder verwijst voor de coaxialiteitsevaluatie, wordt berekend.

De functie van de “trio” klepgeleider, klepzitting en klep is om een perfecte, eindeloos vernieuwde en betrouwbare luchtdichtheid van de gasstroom van de motor te creëren.

Een metalen contact tussen twee oppervlakken moet een betrouwbare en luchtdichte doorgang vormen na honderden miljoenen opeenvolgende openingen en sluitingen van de kleppen.

De twee oppervlakken die met elkaar in contact komen, dat wil zeggen het oppervlak van de klepzitting en dat van de zitting zelf, moeten vergelijkbare eigenschappen hebben en bijna perfect zijn.

De vormen van de hierboven genoemde oppervlakken moeten volkomen identiek en volledig complementair zijn.

De enige vorm die met precisie en op een repetitieve manier kan worden verkregen om deze functie te vervullen, is de cirkel.

In samenhang met andere parameters blijkt de circulariteit, dat wil zeggen de nauwkeurigheid van de vorm van de cirkels die de klepzitting en de klep zelf vormen, de belangrijkste en conditio sine qua none-voorwaarde te zijn voor een goede luchtdichtheid tussen de klep en de klepzitting.

Rondheid, cilindriciteit, oppervlakteafwerking en hoeken worden aan steeds strengere toleranties onderworpen.

Klepgeleider

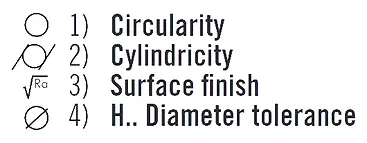

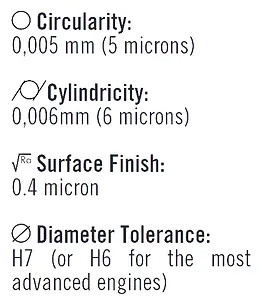

De klepgeleider is de referentie, waarvan de positionering van de reparatiebewerking van de klepzitting afhangt, van de controle van een deel van de conformiteit van de klepzitting (concentriciteit) en natuurlijk begeleidt hij de klep in zijn bewegingen. De kwaliteit van een klepgeleider wordt in wezen bepaald door 4 parameters:

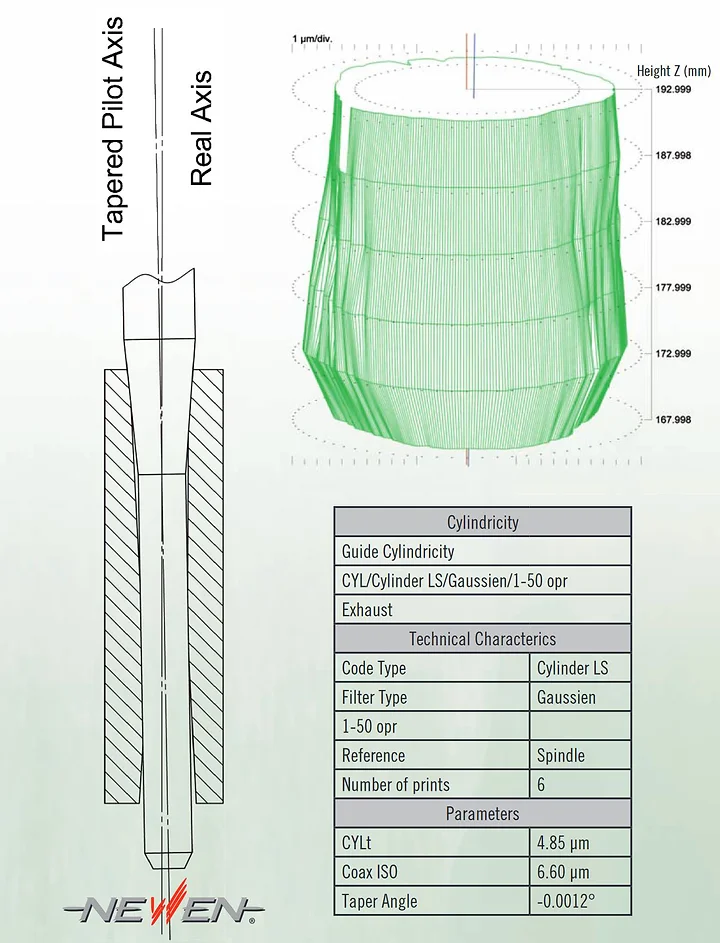

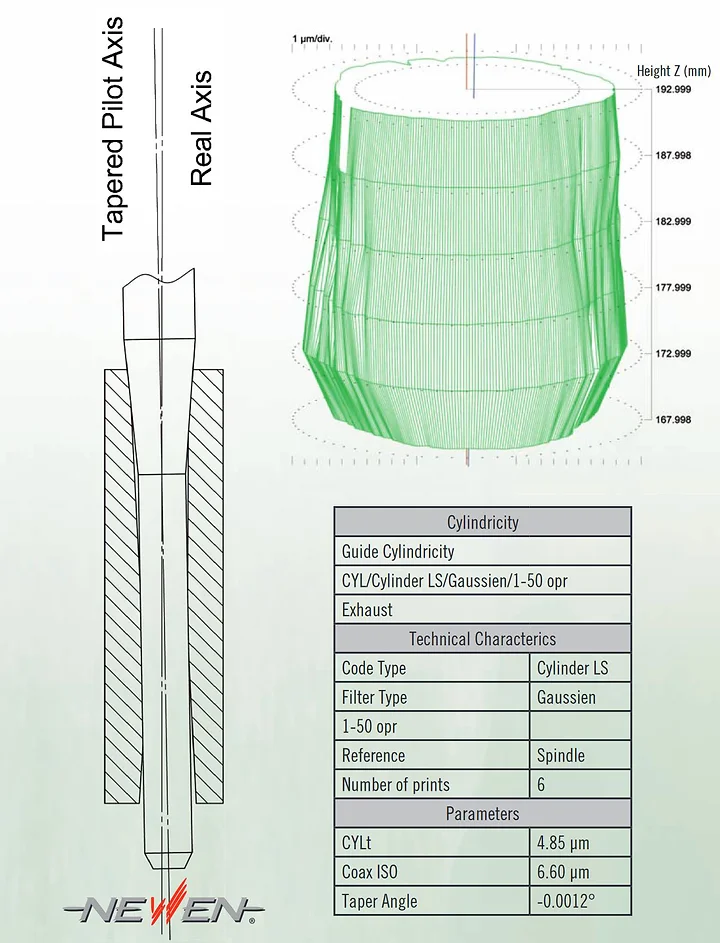

Om een perfecte geleiding van de klep te garanderen, zijn cilindriciteit en de tolerantie op de diameter van cruciaal belang. Goede geometrische eigenschappen zorgen ervoor dat de klepgeleider de klep gedurende een lange levensduur nauwkeurig kan positioneren.

Een belangrijk defect in de geleiding van de klep, voortkomend uit een slechte bewerking van een klepgeleider – buiten de toleranties – zal leiden tot voortijdige vervorming en slijtage van de klepzitting en een snel verlies van motorvermogen.

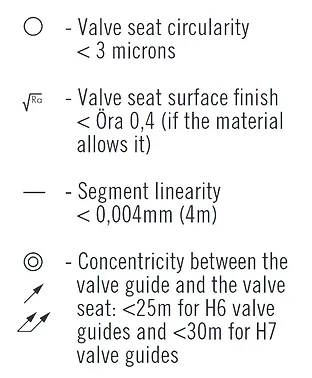

De toleranties die OEM's doorgaans voor huidige motoren eisen, zijn:

De bovenstaande toleranties, die moeilijk te verkrijgen en te respecteren zijn door fabrikanten van grote series, zijn nog complexer om te garanderen bij reparaties. Als deze kwaliteitsniveaus niet worden gehaald, wordt de bewerking van de klepzittingen nog delicater.

Klepzittingen en kleppen

Gezien het belang van de nauwkeurigheid van de oppervlakken die in contact komen en die, vanwege hun complementariteit, een perfecte luchtdichtheid garanderen, vernauwen OEM's de vormtoleranties van de zittingconussen.

De lineariteit van het zithoeksegment en de circulariteit ervan worden getolereerd met waardeverschillen die niet groter zijn dan enkele micrometers (< 10 microns). Ra- en Rz-waarden die de oppervlakteafwerking van de klepzitting definiëren en ook zeer strak zijn en de kleinste trillingsmarkering of golving van de zitting, resulteren in een zitting die buiten de tolerantie valt en onacceptabel is.

De toleranties die worden toegepast op het begrip concentriciteit, slingering of dubbele slingering tussen de as van de klepgeleider en de as van de klepzitting zijn ook erg belangrijk, maar blijven binnen waarden die relatief eenvoudig te garanderen zijn.

Over het algemeen wordt een concentriciteitsdefect/-runout in de orde van 0,05 mm (.002”) als acceptabel beschouwd. Al deze tolerantiewaarden worden aanzienlijk aangescherpt met de toepassing van een coëfficiënt genaamd "Cpk" die is uitgegeven door de regels die van toepassing zijn op bedrijven die gecertificeerd zijn volgens ISO/TS16949 en die de tolerantiewaarden aanzienlijk reduceert door het gebruik van machines die een grote consistentie in kwaliteit kunnen garanderen.

Deze aanpak, die als doel heeft de kwaliteit te garanderen, wordt mogelijk gemaakt doordat menselijke fouten zoveel mogelijk worden vermeden door het gebruik van numerieke systemen die mechanismen activeren en aansturen, wat altijd tot betere prestaties leidt.

NEWEN FIXED-TURNING® past binnen de logica van het geëvolueerde en hoogwaardige mechanische principe, bestuurd en aangestuurd met een unieke, hoogwaardige numerieke besturing.

De FIXED-TURNING® biedt en garandeert:

Dit kwaliteitsniveau is tegenwoordig het hoogst en is toegankelijk voor iedereen die klepzittingen bewerkt, van de kleinste motorenrevisie tot de grootste productiefaciliteiten die NEWEN FIXED-TURNING® gebruiken.

Tenslotte is NEWEN FIXED-TURNING® een betrouwbaar en consistent productiemiddel, economisch en flexibel, waarmee rekening kan worden gehouden met de zwaarste Cpk en tegelijkertijd de winst onder controle kan worden gehouden.

De vraag naar constante kwaliteit (Cpk) en precisie bij de productie van nieuwe cilinderkoppen benadrukt de ontoereikendheid van het principe van de taps toelopende piloot als acceptabele oplossing voor het bewerken van klepzittingen.

Deze oplossing, die al lang gewaardeerd werd vanwege het economische aspect, voldoet niet meer aan de huidige technische eisen.

De as/positie die een taps toelopende piloot in een klepgeleider inneemt, is nooit hetzelfde als de as/positie die door meting wordt bepaald en/of de as/positie die een klep inneemt terwijl deze in beweging is (zie tekening).

Dit verschil wordt nog eens extra benadrukt door de vormafwijking van een nieuwe of gebruikte klepgeleider (zie de grafische weergave van een nieuwe klepgeleider door een Talyrond-meetmachine).

De willekeurige positionering van de piloot binnen de klepgeleider staat haaks op het Cpk-concept dat tegenwoordig door alle OEM's wordt ontwikkeld.

Laten we niet vergeten dat zelfs bij een eenvoudige reparatie de afmetingen van de piloten die voor huidige motoren nodig zijn, in ieder geval niet voldoende zijn om bestand te zijn tegen de onregelmatige snij-inspanningen van vormgereedschappen.

NEWEN weerlegt met kracht het standpunt van de verdedigers van deze achterhaalde techniek.

Ook het vormgereedschap heeft een te lang snijprofiel om een regelmatige snede over 360 graden (gelijkmatig rondom de zitting) te garanderen.

De waarde van de binnenverlichting kan variëren op een schaal van 1 tot 3 op dezelfde zitting en de radiale krachten die door de spindel worden opgenomen, zullen onvermijdelijk de daadwerkelijke buiging van de laatste veroorzaken en resulteren in een vormfout van de klepzitting, zoals trillingsmarkeringen, golvingen en/of ovale vormen, waardoor de bewerking van de zitting onjuist en buiten de toleranties zal verlopen.

De huidige klepzittingmaterialen en vereiste toleranties zijn niet meer compatibel met deze bewerkingstechniek.

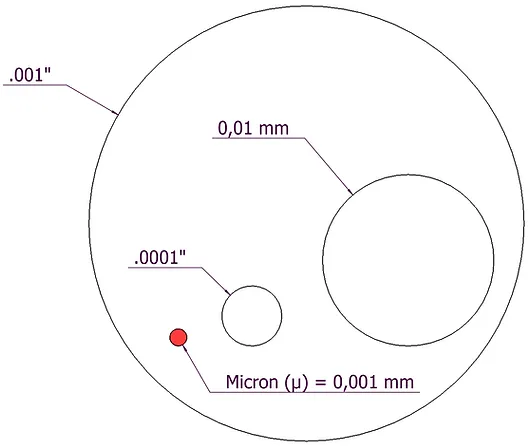

Traditionele meetmiddelen zijn niet toereikend om klepzittingen en klepgeleiders die met NEWEN® FIXED-TURNING® machines zijn bewerkt, nauwkeurig te regelen.

NEWEN® heeft zichzelf uitgerust met een TALYROND 365XL-regelmachine, speciaal ontworpen en bestemd voor het meten van vormen, coaxialiteiten, oppervlakteafwerking...

Deze machine waarvan de resolutie 1/ is100 micron maakt het mogelijk om automatisch alle geometrische parameters te controleren die de kwaliteit van een geleider en een klepzitting bepalen: circulariteit, concentriciteit, uitloop, cilindriciteit, segmentlineariteit, hoeken, oppervlakteafwerking... De controlerapporten en grafieken die uit de tests voortvloeien, worden onbetwistbaar erkend door de controleafdelingen van de meest prestigieuze OEM's.

NEWEN test voortdurend het werk dat de door haar geproduceerde machines leveren en toont de kwaliteit aan met behulp van actuele metingen.

FIXED-TURNING® is, net als het principe van een CNC-draaibank, het bewerken van klepzittingen en/of elke omwentelingsvorm door interpolatie van assen.

Afgezien van het feit dat het het snijgereedschap is dat draait en niet het onderdeel dat bewerkt wordt, maken de machinespindel en de bewerkingskop het mogelijk om heel eenvoudig de moeilijkste en meest complexe vormen te bewerken, ongeacht de kwaliteit van het materiaal van de klepzitting. Tijdens het roteren beweegt het snijgereedschap op zijn x- en z-as om het te bewerken profiel te beschrijven. De bewerking wordt in één richting uitgevoerd en het aantal doorgangen wordt automatisch door het programma zelf gedefinieerd. De beweging van het snijgereedschap wordt geoptimaliseerd op basis van de werkelijke vorm van de ruwe klepzitting. Een standaard driehoekige frees beweegt volgens de as van de wagen en de verplaatsingsas van de spindel. Het geheel draait rond de C-as.

Een krachtige computer berekent permanent de optimale baan van het gereedschap, zodat de snij-inspanningen regelmatig zijn en tot een minimum worden beperkt. Elke afzonderlijke scheerbeurt, berekend van een fractie van een seconde tot een fractie van een seconde, wordt op zo'n manier geproduceerd dat geen enkele fluctuatie van de snij-inspanning de balans en de flexibiliteit van de spindel verstoort.

Dankzij FIXED-TURNING ® wordt er telkens weer een perfecte klepzittingbewerking en een perfecte afdichting tussen de klepzitting en de klep bereikt, zonder slijpen.

Moderne bedieningselementen, nieuwste technologie, efficiënt, eenvoudig, uiterst gebruiksvriendelijk, ontlasten de operator van herhalende bewegingen, verminderen vermoeidheid en geven hem/haar meer aandacht voor essentiële handelingen.

De interactie met de machine is gebruiksvriendelijk en eenvoudig. De operator hoeft alleen bekende afmetingen in te voeren, zoals de diameter van de klep, een profiel te selecteren en de machine berekent onmiddellijk alles, inclusief alle ruwe en nabewerkingsbewerkingen.

Naast precisie, gebruiksgemak en extra productiviteit is FIXED-TURNING ® het equivalent van duizenden gereedschappen op maat, allemaal permanent verpakt in één eenvoudige en betaalbare machine.

Lang leve de motorrevisie!

= Excentriciteit (ECC)*

= Excentriciteit (ECC)*

= Concentriciteit (CONC)*

= Concentriciteit (CONC)*

= Uitloop (Uitloop)*

= Uitloop (Uitloop)*

= Totale uitloop (Totale uitloop)*

= Totale uitloop (Totale uitloop)*

= Vlakheid (FLTt)*

= Vlakheid (FLTt)*

= Vierkantigheid (SQR)*

= Vierkantigheid (SQR)*

= Cilindriciteit (CYLt)*

= Cilindriciteit (CYLt)*