Subcontratados OEM, especialistas em alto desempenho e reconstrutores de motores devem levar em consideração e respeitar tolerâncias precisas de formato e dimensão ao usinar guias e assentos de válvula.

Com este “aide-memoire”, a NEWEN tenta reunir, em um pequeno documento destinado a técnicos de produção, os vários símbolos e sinais de tolerância normalmente usados por OEMs para definir seus requisitos em termos de usinagem de cabeçote de cilindro e, em particular, usinagem de guia de válvula e assento de válvula.

NEWEN reúne cada tolerância de forma e dimensão com incidências diretas e indiretas no funcionamento e confiabilidade do cabeçote do cilindro, sem tentar simplificar demais ou desnaturar os efeitos combinados de dois ou mais parâmetros.

Com este documento, a NEWEN está trabalhando para denunciar ideias geralmente aceitas, bem como ideias falsas, ideias amplamente difundidas que, devido ao seu simplismo e imprecisões, enganam os reconstrutores de motores e alteram seu julgamento.

«Quando você consegue medir aquilo sobre o qual está falando e expressá-lo em números, você sabe algo sobre isso; mas quando você não consegue medi-lo ou expressá-lo em números, seu conhecimento é escasso e insatisfatório.»

Senhor KELVIN (1824-1907)

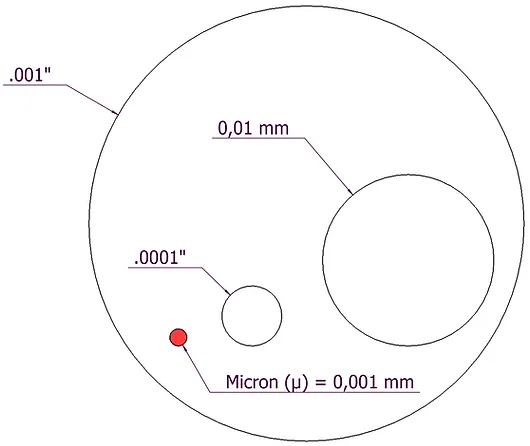

A nova padronização mundial resultou na grande maioria dos OEMs usando o sistema métrico para classificar impressões de cabeçotes de cilindro, bem como outros componentes do motor. 0,01 mm e 0,001 mm são, portanto, amplamente usados para tolerar vários limites de usinagem de guias e assentos de válvulas.

O desenho abaixo permitirá que cada um visualize diferenças bem conhecidas entre vários valores de referência. É bem sabido que usar milhares de milímetros em tolerâncias implica novos meios de controle e novos reflexos em seleções e opções de usinagem.

A NEWEN optou por se equipar com meios de controle com definição de um centésimo de mícron (0,00001 mm) para verificar o nível de desempenho de suas máquinas e fornecer garantia aos seus clientes em suas escolhas essenciais ao selecionar equipamentos de usinagem.

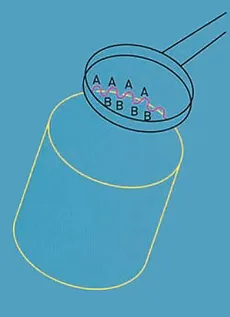

Por que medir a circularidade?

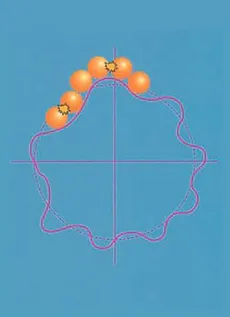

O componente pode parecer redondo aos olhos e aparentemente ter um diâmetro constante quando medido com um vernier ou micrômetro, mas ele é redondo? É claro que o lóbulo pode afetar a função. Os lóbulos em 'A' carregarão a carga, enquanto o filme de lubrificação será maior em 'B'.

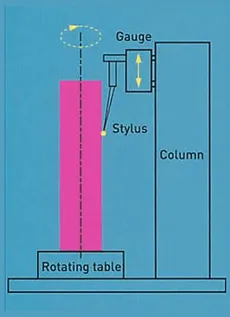

Como a circularidade é medida?

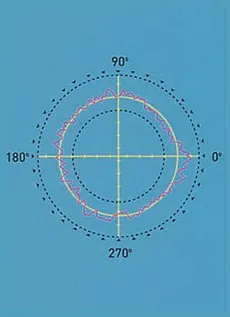

Para medir a redondeza, a rotação é necessária, juntamente com a capacidade de medir a mudança no raio. Isso é melhor alcançado comparando o perfil do componente em teste a um datum circular. O componente é girado em um fuso altamente preciso que fornece o datum circular. O eixo do componente é alinhado com o eixo do fuso, geralmente usando uma mesa de centralização e nivelamento. Um transdutor é então usado para medir variações radiais do componente em relação ao eixo do fuso.

A razão ?

O rolamento mostrado aqui pode ter uma pista que não é verdadeiramente circular. Isso provavelmente funcionaria por um curto período, mas as ondulações ao redor dessa pista do rolamento começariam a causar vibrações. Isso resultaria em desgaste prematuro e faria com que a pista tivesse um desempenho menos eficiente do que o pretendido.

Resultados ?

O rolamento mostrado aqui pode ter uma pista que não é verdadeiramente circular. Isso provavelmente funcionaria por um curto período, mas as ondulações ao redor dessa pista do rolamento começariam a causar vibrações. Isso resultaria em desgaste prematuro e faria com que a pista tivesse um desempenho menos eficiente do que o pretendido.

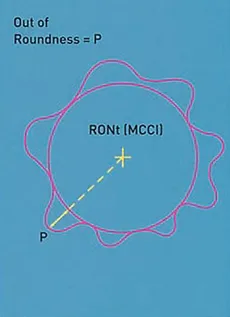

É conveniente representar a saída de circularidade do medidor como um perfil polar ou gráfico. Avaliar essa representação pictórica pode ser subjetivo e demorado, portanto, precisamos de alguns meios de processar as informações para nos dar respostas precisas e repetíveis. Como estamos tentando avaliar desvios da circularidade verdadeira e precisamos de uma referência para medir, faz sentido tentar ajustar um círculo de referência ao nosso perfil e relacionar todos os nossos cálculos a ele.

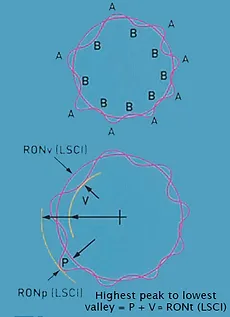

O Círculo de Referência dos Mínimos Quadrados (LSCI)

Uma linha ou figura é ajustada a quaisquer dados de modo que a soma dos quadrados da partida dos dados daquela linha ou figura seja um mínimo. Esta também é a linha que divide o perfil em áreas mínimas iguais.

O LSCI é o Círculo de Referência mais comumente usado. A circularidade é então expressa em termos do afastamento máximo do perfil do LSCI, ou seja, do pico mais alto para o vale mais baixo.

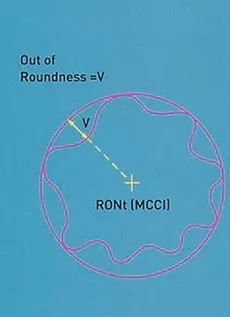

O Círculo Mínimo Circunscrito (CMCI)

Definido como o círculo de raio mínimo que envolverá os dados do perfil. A circularidade é então dada como a saída máxima (ou vale) do perfil deste círculo. Às vezes chamado de Círculo de Referência do Ring Gauge.

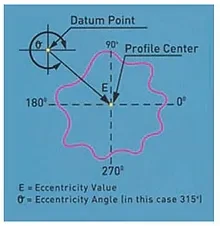

= Excentricidade (ECC)*

= Excentricidade (ECC)*

Este é o termo usado para descrever a posição do centro de um perfil em relação a algum ponto de referência. É uma quantidade vetorial, pois tem magnitude e direção. A magnitude da excentricidade é expressa simplesmente como a distância entre o centro do perfil e o ponto de referência. A direção é expressa como um ângulo do ponto de referência.

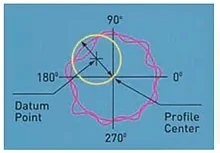

= Concentricidade (CONC)*

= Concentricidade (CONC)*

Isto é similar à excentricidade, mas tem apenas uma magnitude e nenhuma direção. A concentricidade é definida como o diâmetro do círculo descrito pelo centro do perfil quando girado em torno do ponto de referência. Pode ser visto que o valor da concentricidade é o dobro da magnitude da excentricidade.

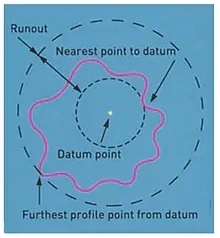

= Excesso de velocidade (excesso de velocidade)*

= Excesso de velocidade (excesso de velocidade)*

Às vezes chamado de TIR (Leitura Total Indicada). Runout é definido como a separação radial de dois círculos concêntricos centrados no ponto de referência e desenhados de forma que um coincida com o ponto mais próximo e o outro coincida com o ponto mais distante no perfil.

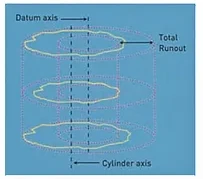

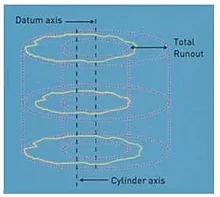

= Desvio total (Desvio total)*

= Desvio total (Desvio total)*

O desvio total é definido como a separação radial mínima de dois cilindros coaxiais, que são coaxiais com um eixo de referência e que envolvem totalmente a superfície medida.

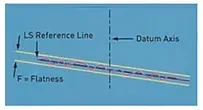

= Planicidade (FLTt)*

= Planicidade (FLTt)*

Um plano de referência é ajustado e a planura é calculada como a saída do pico para o vale daquele plano. LS ou MZ podem ser usados

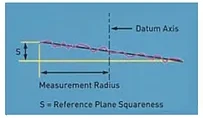

= Quadratura (SQR)*

= Quadratura (SQR)*

Tendo definido um eixo, o valor de esquadria é a separação axial mínima de dois planos paralelos normais ao eixo de referência e que envolvem totalmente o plano de referência. Tanto LS quanto MZ podem ser usados.

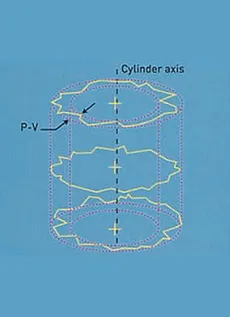

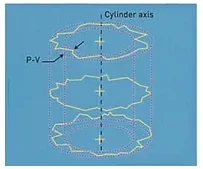

= Cilindricidade (CYLt)*

= Cilindricidade (CYLt)*

A separação radial mínima de 2 cilindros, coaxial com o eixo de referência ajustado, que envolve totalmente os dados medidos. Podem ser usados cilindros LS, MZ, MC ou Ml.

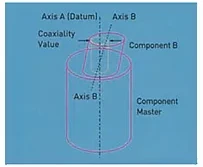

= Coaxialidade (Coax ISO)*

= Coaxialidade (Coax ISO)*

O diâmetro de um cilindro que é coaxial com o eixo de referência e que envolverá apenas o eixo do cilindro referenciado para avaliação de coaxialidade.

= Coaxialidade (Coax DIN)*

= Coaxialidade (Coax DIN)*

O diâmetro de um cilindro que é coaxial com o eixo de referência e que envolverá apenas os centoides (centros LS) dos planos a partir dos quais o eixo do cilindro referenciado para avaliação de coaxialidade é calculado.

A função da guia de válvula “trio”, sede de válvula e válvula é criar uma estanqueidade perfeita, infinitamente renovada e confiável do fluxo gasoso do motor.

Um contato metálico entre duas superfícies deve constituir uma passagem confiável e hermética após centenas de milhões de aberturas e fechamentos consecutivos das válvulas.

As duas superfícies em contato, ou seja, a superfície do assento da válvula e a do assento em si, devem ter qualidades semelhantes e devem estar próximas da perfeição.

As formas das superfícies acima mencionadas devem ser perfeitamente idênticas e completamente complementares.

A única forma que pode ser alcançada com precisão e de forma repetitiva para cumprir essa função é o círculo.

Associada a outros parâmetros, a circularidade, ou seja, a precisão da forma dos círculos constituídos pela sede da válvula e pela própria válvula, acaba por ser a condição principal e sine qua none para uma boa estanqueidade entre a válvula e a sede da válvula.

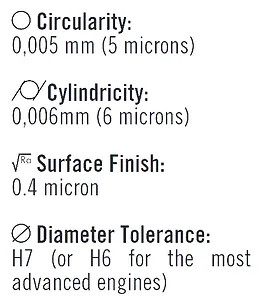

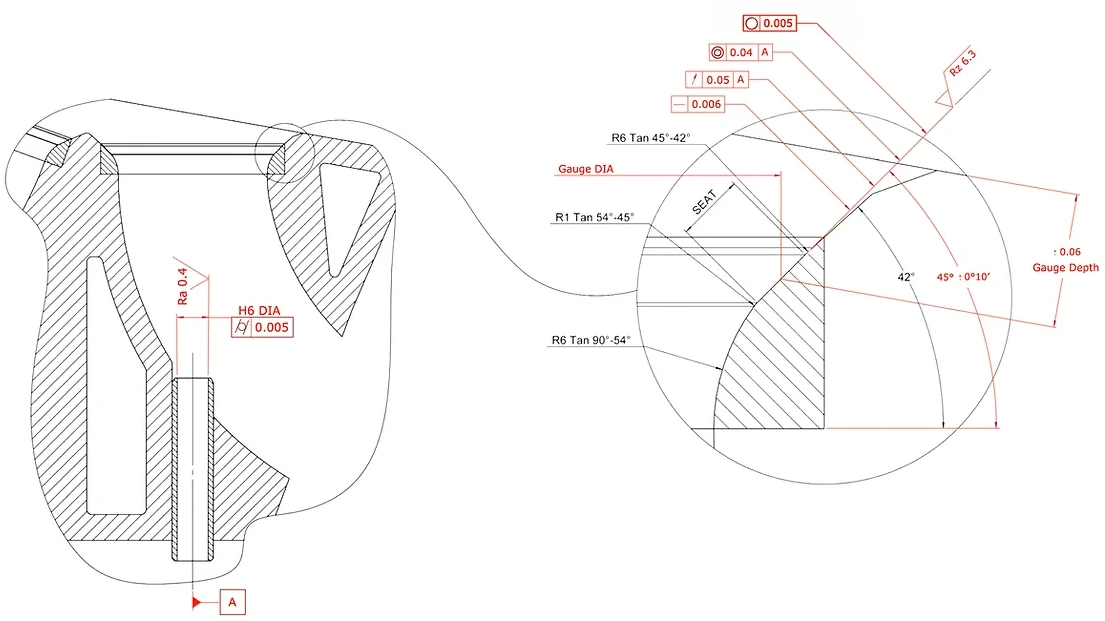

Circularidade, cilindricidade, acabamento superficial e ângulos estão todos sujeitos a tolerâncias cada vez mais rigorosas.

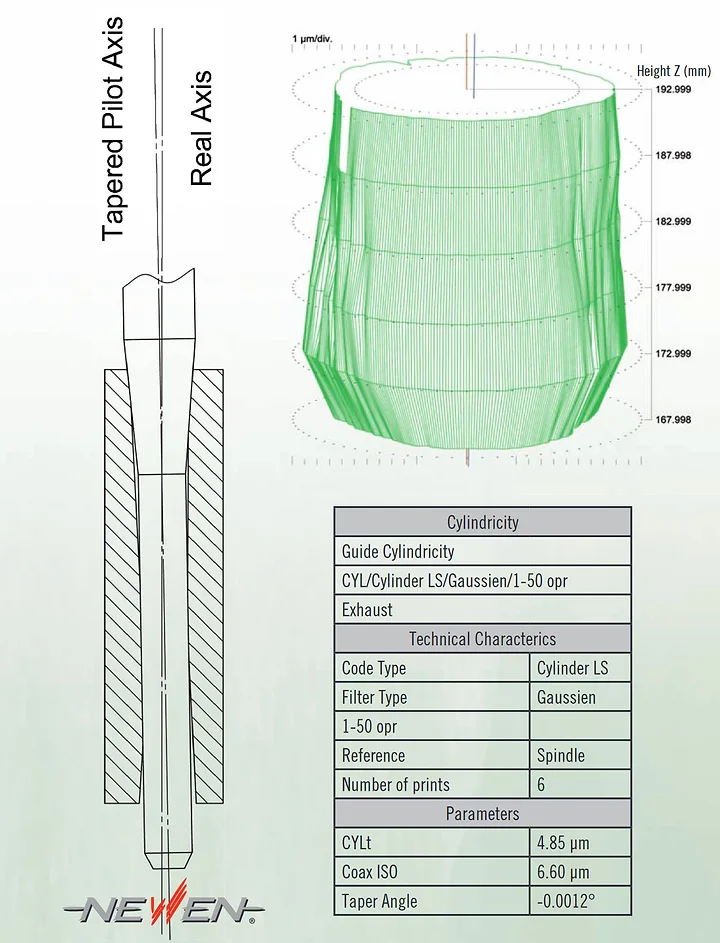

Guia de válvula

A guia de válvula é a referência, da qual depende o posicionamento da operação de usinagem de reparo da sede da válvula, do controle de parte da conformidade da sede da válvula (concentricidade) e, claro, guia a válvula em seus movimentos. A qualidade de uma guia de válvula é essencialmente definida por 4 parâmetros:

Para garantir uma orientação perfeita da válvula, a cilindricidade e a tolerância no diâmetro são críticas. Boas qualidades geométricas permitirão que a guia da válvula posicione a válvula com precisão ao longo de uma longa vida útil.

Um defeito importante na guia da válvula, além de uma usinagem deficiente de uma guia de válvula – fora das tolerâncias, levará à deformação e desgaste prematuros do assento da válvula e a uma rápida perda de potência do motor.

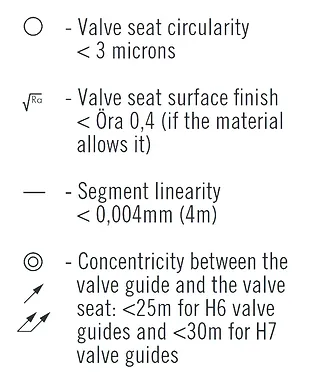

As tolerâncias comumente exigidas pelos OEMs para motores atuais são:

As tolerâncias acima, difíceis de obter e respeitar por grandes fabricantes de séries, são ainda mais complexas de garantir quando do reparo. O não cumprimento desses níveis de qualidade tornará a usinagem dos assentos de válvulas ainda mais delicada.

Sedes de válvulas e válvulas

Tendo em vista a importância da precisão das superfícies que estarão em contato e que, por sua complementaridade, garantirão uma perfeita estanqueidade, os OEMs apertam as tolerâncias de forma dos cones do assento.

A linearidade do segmento do ângulo do assento e sua circularidade são toleradas com diferenças de valor não superiores a alguns mícrons (< 10 mícrons). Os valores de Ra e Rz que definem o acabamento da superfície do assento da válvula e também muito apertados e a menor marca de vibração ou ondulação do assento produzem um assento que está fora da tolerância e é inaceitável.

As tolerâncias aplicadas à noção de concentricidade, excentricidade ou excentricidade dupla entre o eixo da guia da válvula e o eixo do assento da válvula também são muito importantes, mas permanecem dentro de valores relativamente fáceis de garantir.

Geralmente, defeitos de concentricidade/runout na ordem de 0,05 mm (.002”) são considerados aceitáveis. Todos esses valores de tolerância são seriamente apertados com a aplicação de um coeficiente chamado “Cpk” emitido fora das regras aplicáveis a empresas certificadas ISO/TS16949 e reduz consideravelmente os valores de tolerância através do uso de máquinas capazes de garantir grande consistência na qualidade.

Esta abordagem que tem por objetivo garantir a qualidade é possível porque o erro humano é evitado ao máximo devido ao uso de sistemas numéricos que acionam e controlam mecanismos gerando sempre mais desempenho.

NEWEN FIXED-TURNING® surge dentro da lógica do princípio mecânico evoluído e de alto desempenho, pilotado e controlado com um controle numérico exclusivo de alto desempenho.

O FIXED-TURNING® proporciona e garante:

Este nível de qualidade é o mais alto atualmente e está acessível a todas as pessoas que usinam assentos de válvulas, desde o menor reconstrutor de motores até as maiores instalações de produção que usam NEWEN FIXED-TURNING®.

Por fim, o NEWEN FIXED-TURNING® é um meio de produção confiável e consistente, econômico e flexível, permitindo levar em conta os Cpk mais severos, ao mesmo tempo em que controla os lucros.

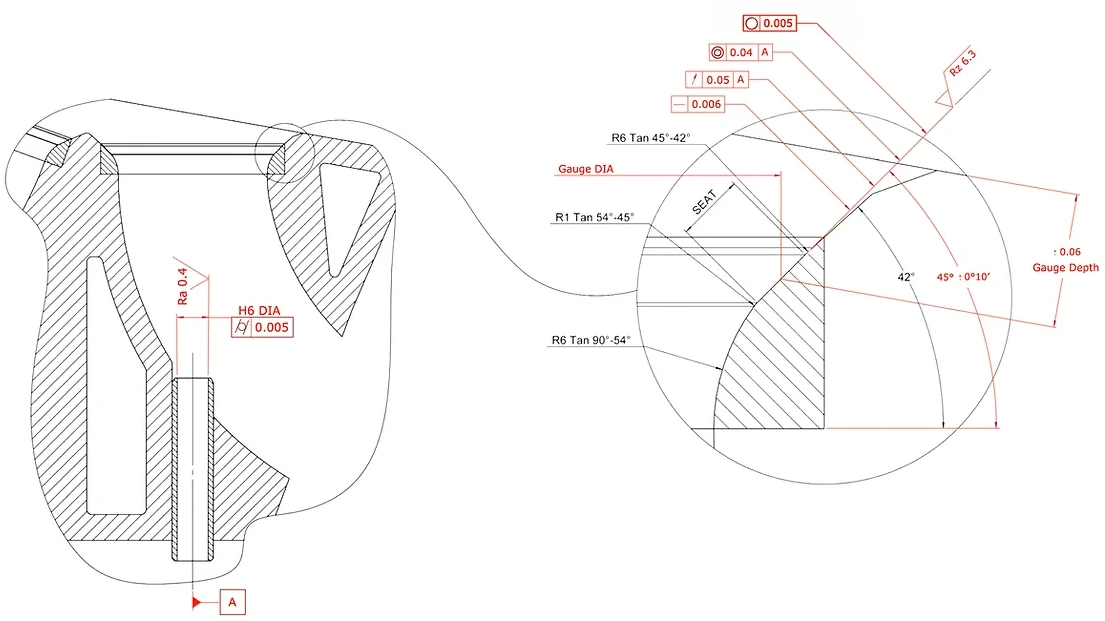

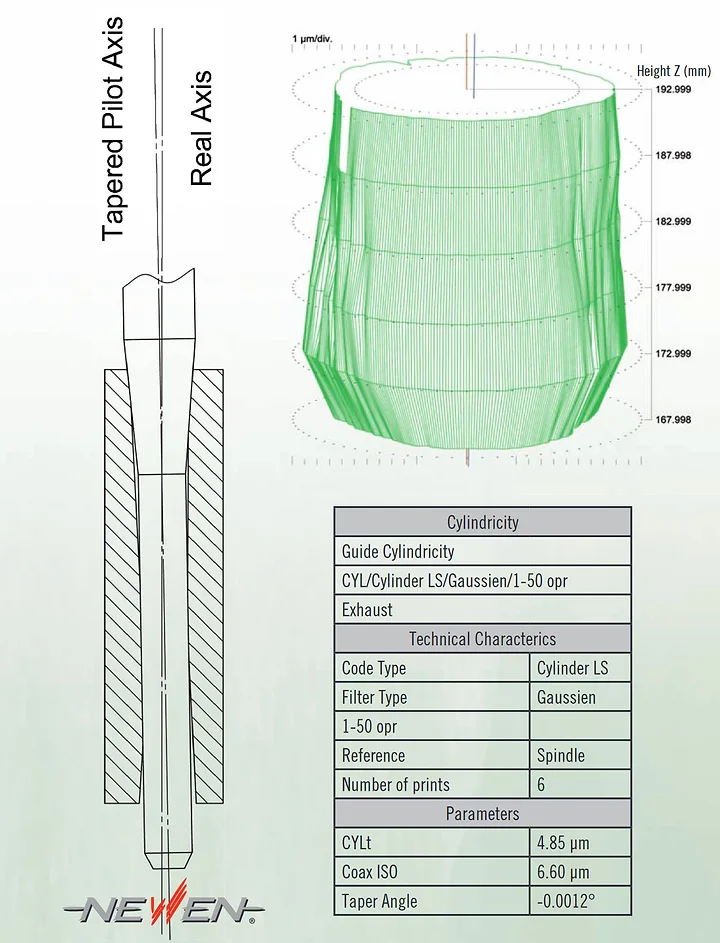

A demanda por qualidade constante (Cpk) e precisão para a produção de novos cabeçotes de cilindro destaca a inadequação do princípio do piloto cônico como uma solução aceitável para usinagem de assentos de válvula.

Esta solução, há muito apreciada pelo seu aspecto económico, já não responde às exigências técnicas atuais.

O eixo/posição assumido por um piloto cônico dentro de uma guia de válvula nunca é o mesmo que aquele que seria determinado pela medição e/ou aquele assumido por uma válvula em movimento (consulte o desenho).

Essa diferença é ainda mais acentuada pelo defeito de forma de uma guia de válvula nova ou usada (consulte a representação gráfica de uma nova guia de válvula por uma máquina de medição Talyrond)

O posicionamento aleatório do piloto dentro da guia da válvula vai contra a noção de Cpk tão desenvolvida hoje em todos os OEMs.

Sem esquecer que, mesmo no caso de um reparo simples, a própria dimensão dos pilotos exigida pelos motores atuais não é suficiente, em nenhum caso, para resistir aos esforços irregulares de corte das ferramentas de forma.

NEWEN refuta energicamente a posição dos defensores desta técnica obsoleta.

Da mesma forma, a ferramenta de moldagem exibe um perfil de corte muito longo para garantir um corte regular em 360 graus (uniformemente ao redor do assento).

O valor do alívio interno pode variar em uma escala de 1 a 3 em um mesmo assento e os esforços radiais absorvidos pelo fuso inevitavelmente desencadearão a flexão real deste último e se traduzirão em um defeito de forma do assento da válvula, como marcas de vibração, ondulações e/ou formas ovais que tornarão a usinagem do assento incorreta e fora da tolerância.

Os materiais atuais do assento da válvula e as tolerâncias necessárias não são mais compatíveis com esta técnica de usinagem.

Os meios de medição tradicionais não são suficientes para controlar com precisão assentos de válvulas e guias de válvulas usinadas com máquinas NEWEN® FIXED-TURNING®.

A NEWEN® se equipou com uma máquina de controle TALYROND 365XL, especialmente concebida e dedicada à medição de formas, coaxialidades, acabamento superficial...

Esta máquina cuja resolução é 1/100 de mícron permite controlar automaticamente todos os parâmetros geométricos que definem a qualidade de uma guia e de um assento de válvula: circularidade, concentricidade, excentricidade, cilindricidade, linearidade do segmento, ângulos, acabamento superficial... Os relatórios e gráficos de controle resultantes dos testes são indiscutivelmente reconhecidos pelos departamentos de controle dos mais prestigiados OEMs.

A NEWEN testa continuamente o trabalho produzido pelas máquinas que fabrica e demonstra a qualidade com medidas reais.

Semelhante ao princípio de um torno CNC, o FIXED-TURNING ® é a usinagem de assentos de válvulas e/ou qualquer formato de revolução por interpolação de eixos.

Além do fato de que é a ferramenta de corte que está girando e não a peça sendo usinada em si, o fuso da máquina e o cabeçote de usinagem permitem usinar de forma muito simples as formas mais difíceis e complexas, independentemente da qualidade do material do assento da válvula. Durante a rotação, a ferramenta de corte se move em seus eixos x e z para descrever o perfil a ser usinado. A usinagem é realizada em uma direção e o número de passagens é definido automaticamente pelo próprio programa. O curso da ferramenta de corte é otimizado de acordo com o formato real do assento da válvula bruto. Um cortador triangular padrão se move de acordo com o eixo do carro e o eixo de deslocamento do fuso. O todo gira em torno do eixo C.

Um computador poderoso calcula permanentemente a trajetória ótima da ferramenta para que os esforços de corte sejam regulares e reduzidos ao mínimo. Cada apara calculada de uma fração de segundo a uma fração de segundo é produzida de tal forma que nenhuma flutuação dos esforços de corte perturba o equilíbrio e a flexibilidade do fuso.

Graças ao FIXED-TURNING ®, a usinagem perfeita do assento da válvula e uma vedação perfeita entre o assento da válvula e sua válvula são obtidas todas as vezes, na primeira vez, sem lapidação.

Controles modernos, tecnologia de ponta, eficientes, simples, extremamente fáceis de usar, aliviam o operador de gestos repetitivos, reduzem a fadiga e liberam a atenção para operações essenciais.

A interação com a máquina é amigável e simples. O operador só precisa inserir dimensões familiares, como o diâmetro da válvula, selecionar um perfil e a máquina calculará instantaneamente todo o resto, incluindo todos os passes de usinagem de desbaste e acabamento.

Além da precisão, além da mera facilidade de uso e produtividade adicional, o FIXED-TURNING ® é o equivalente a milhares de ferramentas de formas personalizadas, todas permanentemente empacotadas em uma máquina simples e acessível.

Vida longa à reconstrução de motores.

= Excentricidade (ECC)*

= Excentricidade (ECC)*

= Concentricidade (CONC)*

= Concentricidade (CONC)*

= Excesso de velocidade (excesso de velocidade)*

= Excesso de velocidade (excesso de velocidade)*

= Desvio total (Desvio total)*

= Desvio total (Desvio total)*

= Planicidade (FLTt)*

= Planicidade (FLTt)*

= Quadratura (SQR)*

= Quadratura (SQR)*

= Cilindricidade (CYLt)*

= Cilindricidade (CYLt)*