Subcontractanții OEM, specialiștii de înaltă performanță și reparatorii de motoare trebuie să țină cont și să respecte toleranțele precise de formă și dimensiune în timpul prelucrarii ghidajelor supapelor și scaunelor supapelor.

Cu acest „aide-memoire”, NEWEN încearcă să adune, într-un scurt document destinat tehnicienilor de producție, diferitele simboluri și semne de toleranță utilizate în mod obișnuit de OEM pentru a-și defini cerințele în ceea ce privește prelucrarea chiulasei și, în special, ghidajul supapelor și prelucrarea scaunului supapei.

NEWEN reunește fiecare toleranță de formă și dimensiune cu incidențe directe și indirecte asupra funcționării și fiabilității chiulasei, fără a încerca să simplifice sau să denatureze excesiv efectele combinate a doi sau mai mulți parametri.

Prin acest document, NEWEN lucrează la denunțarea ideilor general acceptate, precum și a ideilor false, idei larg răspândite care, din cauza simplismului și inexactităților lor, induc în eroare constructorii de motoare și le modifică raționamentul.

„Când poți măsura ceea ce vorbești și îl poți exprima în cifre, știi ceva despre asta; dar când nu o poți măsura sau nu o poți exprima în cifre, cunoștințele tale sunt slabe și nesatisfăcătoare.”

Lord KELVIN (1824-1907)

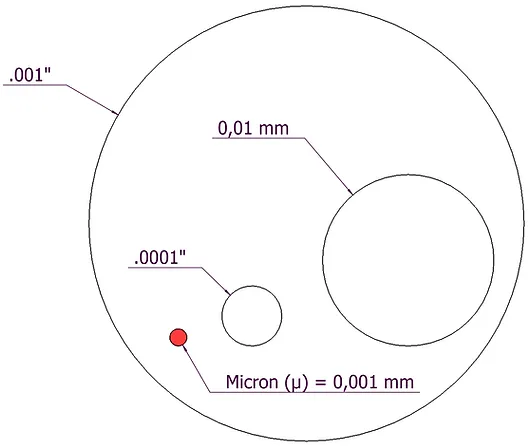

Noua standardizare la nivel mondial a dus la marea majoritate a OEM-urilor să utilizeze sistemul metric pentru a clasifica amprentele chiulasei, precum și alte componente ale motorului. 0,01 mm și 0,001 mm sunt, prin urmare, utilizate pe scară largă pentru a tolera diferite limite de prelucrare a ghidajelor și scaunului supapei.

Desenul de mai jos va permite tuturor să vizualizeze diferențele binecunoscute dintre diferitele valori de referință. Este bine cunoscut faptul că folosirea a mii de milimetri în toleranțe implică noi mijloace de control și noi reflexe în selecții și opțiuni de prelucrare.

NEWEN a optat să se doteze cu mijloace de control cu o definiție de o sutime de micron (0,00001 mm) pentru a verifica nivelul de performanță al mașinilor sale și pentru a oferi o garanție clienților săi în alegerile lor esențiale în timpul selectării echipamentelor de prelucrare.

De ce să măsori rotunjimea?

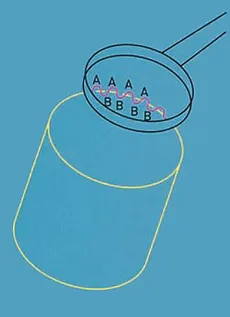

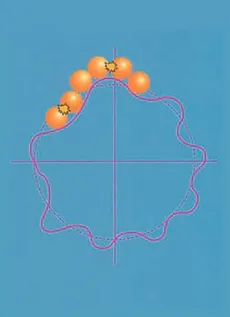

Componenta poate apărea rotundă pentru ochi și aparent are un diametru constant atunci când este măsurată cu un vernier sau un micrometru, dar este rotundă? Este clar că lobul poate afecta funcția. Lobii de la „A” vor transporta sarcina, în timp ce filmul de lubrifiere va fi cel mai mare la „B”.

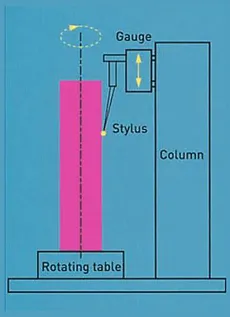

Cum se măsoară rotunjimea?

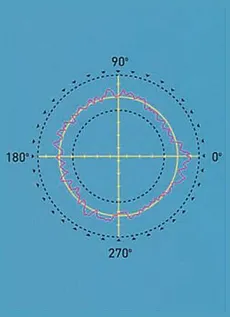

Pentru a măsura rotunjimea, este necesară rotația, împreună cu capacitatea de a măsura modificarea razei. Acest lucru se realizează cel mai bine prin compararea profilului componentei testate cu un datum circular. Componenta este rotită pe un ax de mare precizie care oferă datele circulare. Axa componentei este aliniată cu axa axului, de obicei folosind o masă de centrare și nivelare. Un traductor este apoi utilizat pentru a măsura variațiile radiale ale componentei în raport cu axa axului.

Motivul ?

Rulmentul prezentat aici ar putea avea o cursă care nu este cu adevărat circulară. Acesta ar funcționa probabil pentru o perioadă scurtă de timp, dar ondulațiile din jurul acestui rulment ar începe să provoace vibrații. Acest lucru ar duce la uzura prematură și ar face ca cursa să funcționeze mai puțin eficient decât era prevăzut.

Rezultate?

Rulmentul prezentat aici ar putea avea o cursă care nu este cu adevărat circulară. Acesta ar funcționa probabil pentru o perioadă scurtă de timp, dar ondulațiile din jurul acestui rulment ar începe să provoace vibrații. Acest lucru ar duce la uzura prematură și ar face ca cursa să funcționeze mai puțin eficient decât era prevăzut.

Este convenabil să se reprezinte ieșirea nerotunzistă de la indicator ca un profil polar sau grafic. Evaluarea acestei reprezentări picturale poate fi subiectivă și consumatoare de timp, prin urmare avem nevoie de unele mijloace de procesare a informațiilor pentru a ne oferi răspunsuri precise și repetabile. Deoarece încercăm să evaluăm abaterile de la adevărata circularitate și necesită o referință de la care să măsurăm, este logic să încercăm să potrivim un cerc de referință profilului nostru și să raportăm toate calculele noastre la acesta.

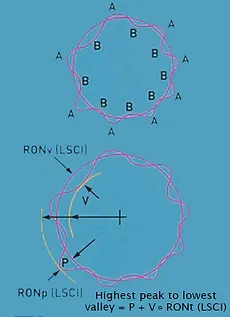

Cercul de referință pentru cele mai mici pătrate (LSCI)

O linie sau cifră este atașată oricărei date astfel încât suma pătratelor plecării datelor de la acea linie sau cifră să fie minimă. Aceasta este și linia care împarte profilul în zone minime egale.

LSCI este cel mai frecvent utilizat cerc de referință. În afara rotunjirii este apoi exprimată în termeni de îndepărtare maximă a profilului de la LSCI. adică cel mai înalt vârf până la cea mai joasă vale.

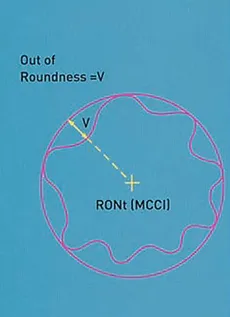

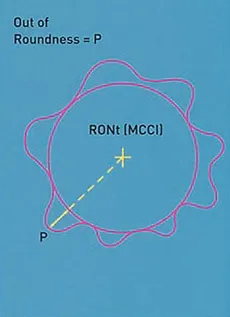

Cercul minim circumscris (MCCI)

Definit ca cercul cu raza minimă care va include datele profilului. În afara rotunjirii este apoi dată ca plecare (sau vale) maximă a profilului din acest cerc. Uneori denumit Cercul de referință al ecartamentului inel.

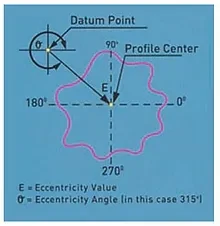

= Excentricitate (ECC)*

= Excentricitate (ECC)*

Acesta este termenul folosit pentru a descrie poziția centrului unui profil în raport cu un punct de referință. Este o mărime vectorială prin faptul că are mărime și direcție. Mărimea excentricității este exprimată simplu ca distanța dintre centrul profilului și punctul de referință. Direcția este exprimată ca un unghi față de punctul de referință.

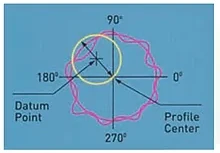

= Concentricitatea (CONC)*

= Concentricitatea (CONC)*

Aceasta este similară cu excentricitatea, dar are doar o magnitudine și nicio direcție. Concentricitatea este definită ca diametrul cercului descris de centrul profilului atunci când este rotit în jurul punctului de referință. Se poate observa că valoarea concentricității este de două ori mărimea excentricității.

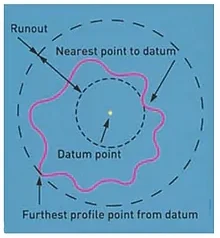

= Runout (Runout)*

= Runout (Runout)*

Uneori denumit TIR (Total Indicated Reading). Runout este definită ca separarea radială a două cercuri concentrice centrate pe punctul de referință și desenate astfel încât unul să coincidă cu cel mai apropiat, iar celălalt să coincidă cu cel mai îndepărtat punct de pe profil.

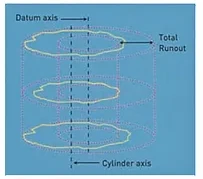

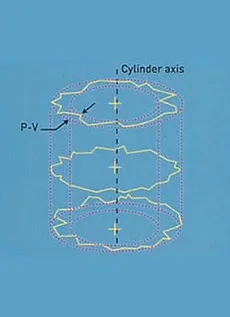

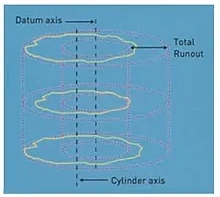

= Total Runout (Total Runout)*

= Total Runout (Total Runout)*

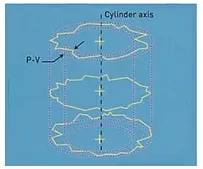

Runout total este definit ca separarea radială minimă a doi cilindri coaxiali, care sunt coaxiali cu o axă de referință și care înconjoară total suprafața măsurată.

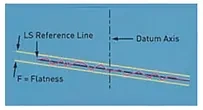

= Planeitate (FLTt)*

= Planeitate (FLTt)*

Se montează un plan de referință și se calculează planeitatea ca plecare de la vârf la vale din acel plan. Se utilizează fie LS, fie MZ n

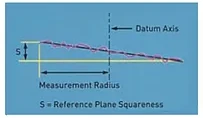

= Pătrat (SQR)*

= Pătrat (SQR)*

După ce a fost definită o axă, valoarea perpendicularității este separarea axială minimă a două plane paralele normale cu axa de referință și care înglobează în totalitate planul de referință. Pot fi utilizate fie LS, fie MZ.

= Cilindricitate (CYLt)*

= Cilindricitate (CYLt)*

Separarea radială minimă a 2 cilindri, coaxiali cu axa de referință montată, care includ în totalitate datele măsurate. Pot fi utilizați fie cilindri LS, MZ, MC sau Ml.

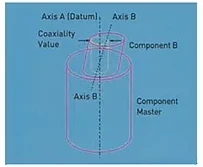

= Coaxialitate (ISO coaxial)*

= Coaxialitate (ISO coaxial)*

Diametrul unui cilindru care este coaxial cu axa de referință și va cuprinde doar axa cilindrului referit pentru evaluarea coaxialității.

= Coaxialitate (DIN coaxial)*

= Coaxialitate (DIN coaxial)*

Diametrul unui cilindru care este coaxial cu axa de referință și va cuprinde doar centoizii (centrele LS) ale planurilor din care este calculată axa cilindrului referită pentru evaluarea coaxialității.

Funcția ghidajului supapei „trio”, scaunului supapei și supapei este de a crea o etanșeitate perfectă, reînnoită la nesfârșit și de încredere a fluxului gazos al motorului.

Un contact metalic între două suprafețe trebuie să constituie o trecere sigură și etanșă după sute de milioane de deschidere și închidere consecutivă a supapelor.

Cele doua suprafete in contact, adica suprafata scaunului supapei a supapei si cea a scaunului propriu-zis, trebuie sa aiba calitati similare si trebuie sa fie aproape de perfectiune.

Formele suprafetelor mentionate mai sus trebuie sa fie perfect identice si complet complementare.

Singura formă realizabilă cu precizie și într-o manieră repetitivă, pentru a îndeplini această funcție, este cercul.

Asociată cu alți parametri, circularitatea, adică acuratețea formei cercurilor constituite de scaunul supapei și supapa în sine, se dovedește a fi condiția principală și sine qua none pentru o bună etanșeitate la aer între supapă și supapă. scaun.

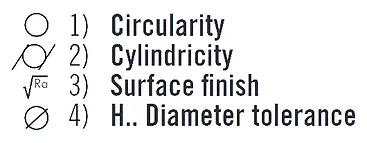

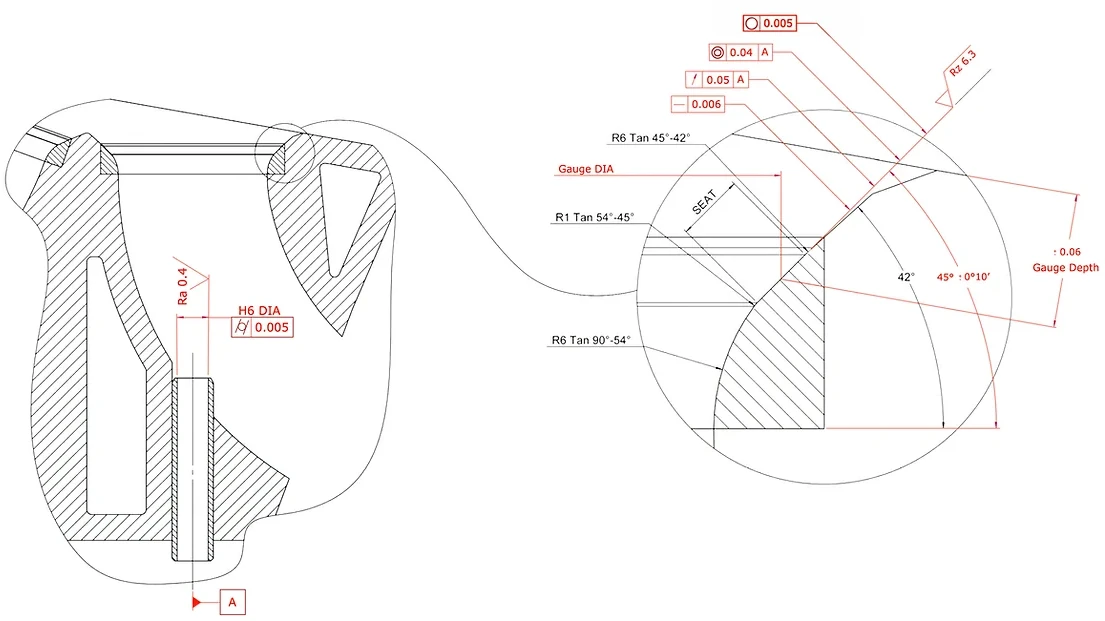

Circularitatea, cilindricitatea, finisajul suprafeței, unghiurile sunt toate supuse unor toleranțe din ce în ce mai stricte.

Ghidaj supapei

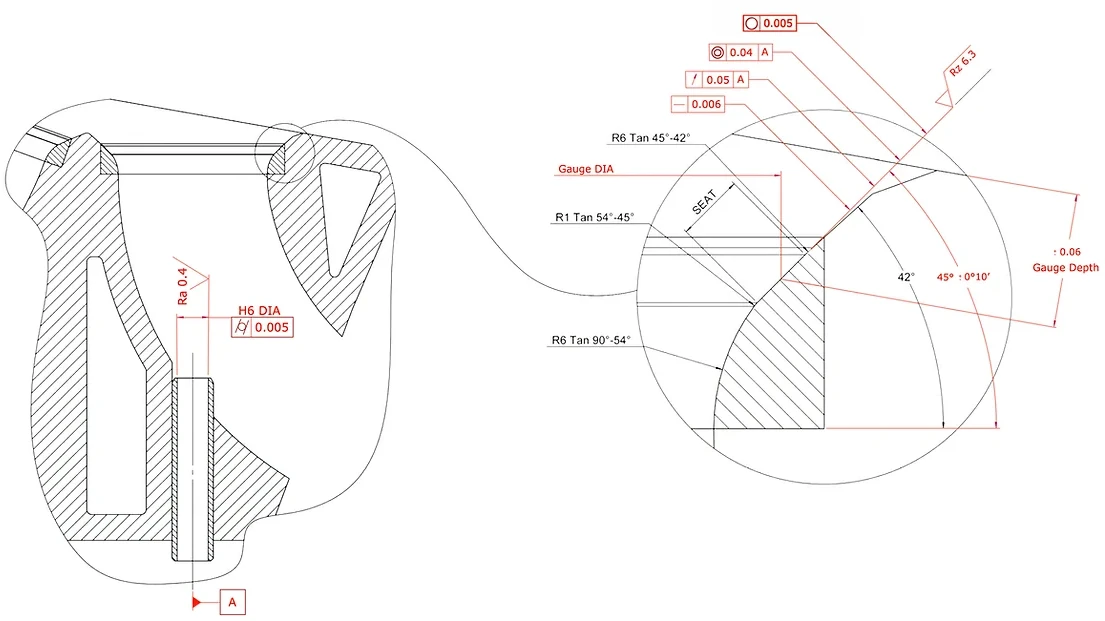

Ghidul supapei este de referință, de care depinde poziționarea operației de prelucrare a reparației scaunului supapei, de controlul unei părți a conformității scaunului supapei (concentricitate) și, bineînțeles, ghidează supapa în mișcările sale. Calitatea unui ghidaj de supapă este definită în esență de 4 parametri:

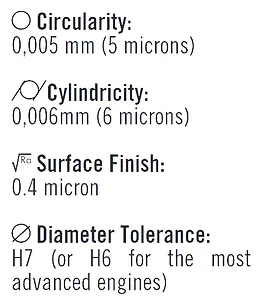

Pentru a asigura o ghidare perfectă a supapei, cilindricitatea și toleranța pe diametru sunt critice. Calitățile geometrice bune vor permite ghidajului supapei să poziționeze supapa cu precizie pe o durată lungă de viață.

Un defect important în ghidarea supapei, ca urmare a unei prelucrări proaste a unui ghidaj de supapă – în afara toleranțelor, va duce la deformarea și uzura prematură a scaunului supapei și o pierdere rapidă a puterii motorului.

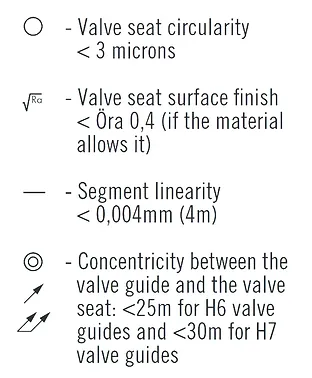

Toleranțele cerute în mod obișnuit de OEM pentru motoarele actuale sunt:

Toleranțele de mai sus, greu de obținut și respectate de producătorii de serii mari, sunt și mai complex de garantat la reparații. Nerespectarea acestor niveluri de calitate va face ca prelucrarea scaunelor supapelor să fie și mai delicată.

Scaune de supape și supape

Având în vedere importanța preciziei suprafețelor care vor fi în contact și care, datorită complementarității lor, vor asigura o etanșeitate perfectă, OEM-urile îngustează toleranțele de formă ale conicilor scaunului.

Liniaritatea segmentului de unghi al scaunului și circularitatea acestuia sunt tolerate cu diferențe de valori care nu depășesc câțiva microni (< 10 microni). Valorile Ra și Rz care definesc finisarea suprafeței scaunului supapei și, de asemenea, foarte strâns și cel mai mic semn de vibrație sau ondulare a scaunului, dau un scaun care este în afara toleranței și inacceptabil.

Toleranțele aplicate noțiunii de concentricitate, deformare sau dublă curgere între axa ghidajului supapei și axa scaunului supapei sunt de asemenea foarte importante, dar rămân în valori relativ ușor de garantat.

În general, defectul de concentricitate/runout de ordinul a 0,05 mm (0,002”) este considerat acceptabil. Toate aceste valori de toleranță sunt înăsprite serios prin aplicarea unui coeficient numit „Cpk” emis în afara regulilor aplicabile companiilor certificate ISO/TS16949 și reduce considerabil valorile de toleranță prin utilizarea de mașini capabile să garanteze o mare consistență în calitate.

Această abordare având ca obiectiv garantarea calității este posibilă deoarece eroarea umană este evitată pe cât posibil datorită utilizării mecanismelor de declanșare și control de sisteme numerice care produc întotdeauna mai multă performanță.

NEWEN FIXED-TURNING® se încadrează în logica principiului mecanic evoluat și de înaltă performanță, pilotat și controlat cu un control numeric unic de înaltă performanță.

FIXED-TURNING® oferă și garantează:

Acest nivel de calitate este cel mai înalt în prezent și este accesibil tuturor persoanelor care prelucrează scaunele supapelor, de la cel mai mic reparator de motoare până la cele mai mari unități de producție care utilizează NEWEN FIXED-TURNING®.

În sfârșit, NEWEN FIXED-TURNING® este un mijloc de producție fiabil și consistent, economic și flexibil, permițând să țină cont de cele mai severe Cpk în timp ce controlezi profiturile.

Cererea de calitate constantă (Cpk) și precizie pentru producția de chiulasă nouă, evidențiază inadecvarea principiului pilotului conic ca soluție acceptabilă pentru prelucrarea scaunului supapei.

Aceasta solutie, mult timp apreciata pentru aspectul ei economic, nu mai raspunde cerintelor tehnice actuale.

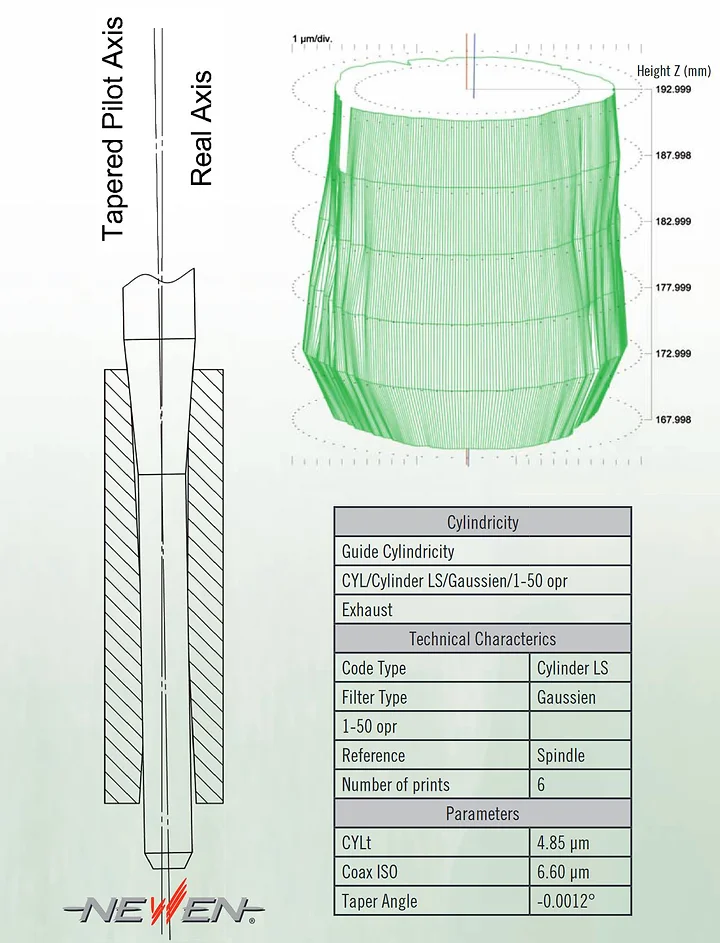

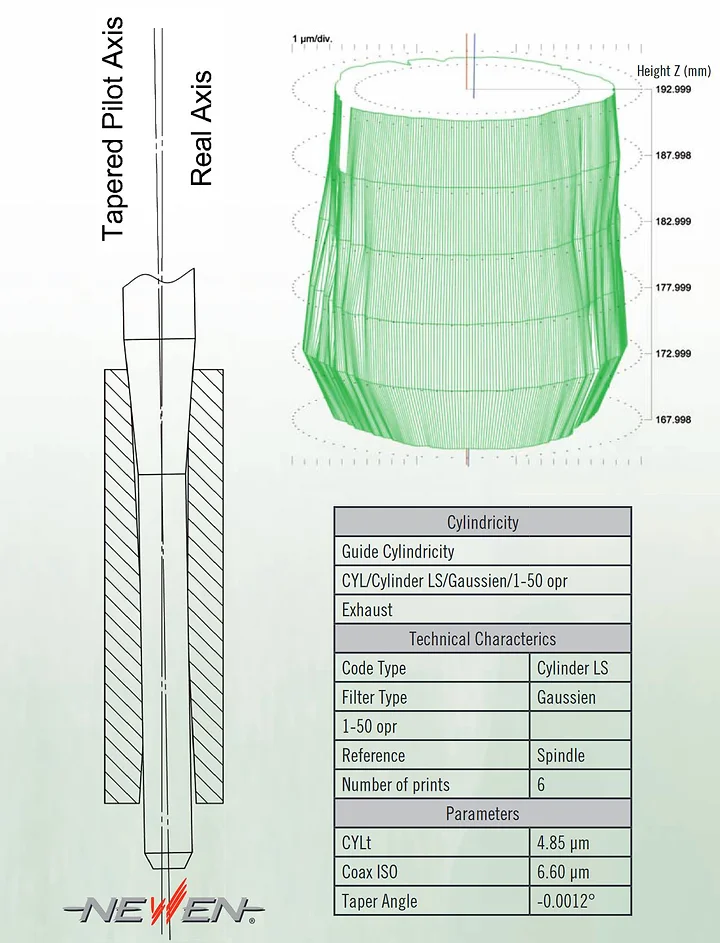

Axa/poziția luată de un pilot conic în cadrul unui ghidaj de supapă nu este niciodată aceeași cu cea care ar fi determinată prin măsurare și/sau cea luată de o supapă în mișcare (consultați desen).

Această diferență este accentuată și mai mult de defectul de formă al unui ghidaj de supapă nou sau folosit (vă rugăm să consultați reprezentarea grafică a unui ghidaj de supapă nou de către o mașină de măsurat Talyrond)

Poziționarea aleatorie a pilotului în ghidajul supapei contravine noțiunii de Cpk așa dezvoltată astăzi în cadrul tuturor OEM-urilor.

Fără a uita că și în cazul unei simple reparații, însăși dimensiunea piloților necesari motoarelor actuale nu este suficientă, în nici un caz, pentru a rezista eforturilor de tăiere neregulate ale sculelor de formare.

NEWEN infirmă cu energie poziția apărătorilor acestei tehnici învechite.

De asemenea, instrumentul de formare prezintă un profil de tăiere prea lung pentru a garanta o tăiere regulată peste 360 de grade (uniform în jurul scaunului).

Valoarea reliefului interior poate varia pe o scară de la 1 la 3 pe același scaun, iar eforturile radiale absorbite de ax vor declanșa inevitabil flexia propriu-zisă a acestuia din urmă și se vor traduce într-un defect de formă a scaunului supapei, cum ar fi zgomotul. urme, ondulații și/sau forme ovale care vor face prelucrarea scaunului incorectă și în afara toleranței.

Materialele actuale ale scaunului supapei și toleranțele necesare nu mai sunt compatibile cu această tehnică de prelucrare.

Mijloacele de măsurare tradiționale nu sunt suficiente pentru a controla cu precizie scaunele supapelor și ghidajele supapelor prelucrate cu mașini NEWEN® FIXED-TURNING®.

NEWEN® s-a echipat cu o mașină de control TALYROND 365XL, special concepută și dedicată măsurării formelor, coaxialităților, finisajului suprafeței...

Această mașină a cărei rezoluție este 1/100 de micron permite controlarea automată a tuturor parametrilor geometrici care definesc calitatea unui ghidaj și a unui scaun de supapă: circularitate, concentricitate, curgere, cilindricitate, liniaritate segment, unghiuri, finisare a suprafeței... Rapoartele de control și graficele rezultate din testele sunt incontestabile recunoscute de departamentele de control ale celor mai prestigioși OEM-uri.

NEWEN testează continuu lucrările produse de mașinile pe care le produce și demonstrează calitatea cu măsuri efective.

La fel ca principiul unui strung CNC, FIXED-TURNING ® este prelucrarea scaunelor supapelor și/sau a oricărei forme de revoluție prin interpolarea axelor.

Pe lângă faptul că instrumentul de tăiere este cel care se învârte și nu piesa care este prelucrată în sine, axul mașinii și capul de prelucrare permit prelucrarea foarte simplă a celor mai dificile și complexe forme, indiferent de calitatea materialului scaunului supapei. În timp ce se rotește, unealta de tăiere se mișcă pe axele sale x și z pentru a descrie profilul de prelucrat. Prelucrarea se realizează într-o singură direcție, iar numărul de treceri este definit automat de programul însuși. Cursa sculei de tăiere este optimizată în funcție de forma reală a scaunului supapei brute. O freză triunghiulară standard se mișcă în funcție de axa căruciorului și de axa de deplasare a arborelui. Întregul se rotește în jurul axei C.

Un computer puternic calculează permanent traiectoria optimă a sculei astfel încât eforturile de tăiere să fie regulate și reduse la minimum. Fiecare bărbierit calculat de la o fracțiune de secundă la o fracțiune de secundă este produsă în așa fel încât nicio fluctuație a eforturilor de tăiere să perturbe echilibrul și flexibilitatea axului.

Datorită FIXED-TURNING ®, prelucrarea perfectă a scaunului supapei și o etanșare perfectă între scaunul supapei și supapa acesteia sunt obținute de fiecare dată, de prima dată, fără lepare.

Comenzi moderne, tehnologie de ultimă oră, eficiente, simple, extrem de ușor de utilizat, scutesc operatorul de gesturi repetitive, reduce oboseala și eliberează atenția pentru operațiunile esențiale.

Interacțiunea cu mașina este ușor de utilizat și simplă. Operatorul trebuie doar să introducă dimensiuni familiare, cum ar fi diametrul supapei, să selecteze un profil, iar mașina va calcula instantaneu orice altceva, inclusiv toate trecerile de prelucrare de degroșare și finisare.

Dincolo de precizie, dincolo de simpla uşurinţă în utilizare şi productivitate suplimentară, FIXED-TURNING ® este echivalentul a mii de unelte de formare personalizate, toate ambalate permanent într-o singură maşină simplă şi accesibilă.

Trăiască reconstrucția motorului.

= Excentricitate (ECC)*

= Excentricitate (ECC)*

= Concentricitatea (CONC)*

= Concentricitatea (CONC)*

= Runout (Runout)*

= Runout (Runout)*

= Total Runout (Total Runout)*

= Total Runout (Total Runout)*

= Planeitate (FLTt)*

= Planeitate (FLTt)*

= Pătrat (SQR)*

= Pătrat (SQR)*

= Cilindricitate (CYLt)*

= Cilindricitate (CYLt)*