Субподрядчики OEM-производителей, специалисты по высокопроизводительному оборудованию и специалисты по восстановлению двигателей должны учитывать и соблюдать точные допуски формы и размеров при обработке направляющих втулок и седел клапанов.

В данной «памятке» NEWEN пытается собрать в кратком документе, предназначенном для технических специалистов по производству, различные символы и знаки допусков, обычно используемые производителями оригинального оборудования для определения своих требований к обработке головки блока цилиндров и, в частности, к обработке направляющих втулок и седел клапанов.

NEWEN объединяет все допуски формы и размера с прямыми и косвенными влияниями на функционирование и надежность головки блока цилиндров, не пытаясь при этом чрезмерно упростить или изменить совокупное влияние двух или более параметров.

С помощью этого документа NEWEN стремится осудить общепринятые идеи, а также ложные идеи, широко распространенные идеи, которые из-за своего упрощения и неточностей вводят в заблуждение специалистов по ремонту двигателей и искажают их суждения.

«Когда вы можете измерить то, о чем говорите, и выразить это в числах, вы знаете об этом что-то; но когда вы не можете измерить это или выразить это в числах, ваши знания скудны и неудовлетворительны».

Лорд КЕЛЬВИН (1824-1907)

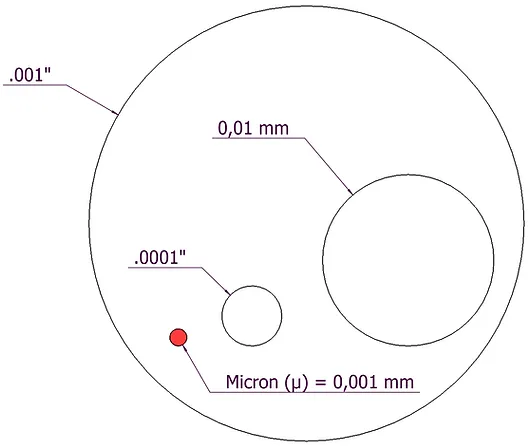

Новая всемирная стандартизация привела к тому, что подавляющее большинство производителей оригинального оборудования стали использовать метрическую систему для классификации отпечатков головок цилиндров, а также других компонентов двигателя. Поэтому значения 0,01 мм и 0,001 мм широко используются для допусков различных пределов обработки направляющих втулок клапанов и седел клапанов.

Рисунок ниже позволит каждому наглядно представить известные различия между различными опорными значениями. Хорошо известно, что использование тысяч миллиметров в допусках подразумевает новые средства контроля и новые рефлексы в выборе и вариантах обработки.

Компания NEWEN решила оснастить себя средствами контроля с точностью до одной сотой микрона (0,00001 мм) для проверки уровня производительности своих станков и предоставления своим клиентам гарантии правильности выбора при выборе обрабатывающего оборудования.

Зачем измерять округлость?

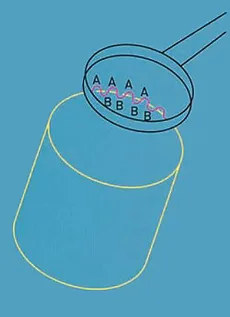

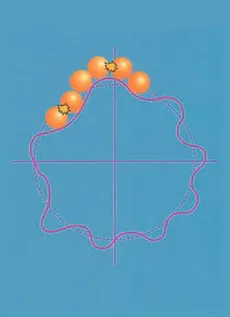

Компонент может казаться круглым на глаз и, по-видимому, иметь постоянный диаметр при измерении с помощью нониуса или микрометра, но круглый ли он? Очевидно, что лепестковость может повлиять на функцию. Лепестки в точке «A» будут нести нагрузку, в то время как смазочная пленка будет наибольшей в точке «B».

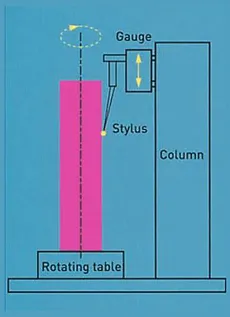

Как измеряется округлость?

Для измерения округлости необходимо вращение в сочетании с возможностью измерения изменения радиуса. Этого лучше всего достичь, сравнивая профиль испытываемого компонента с круговой базой. Компонент вращается на высокоточном шпинделе, который обеспечивает круговую базу. Ось компонента выравнивается с осью шпинделя, обычно с помощью центрирующего и выравнивающего стола. Затем датчик используется для измерения радиальных изменений компонента относительно оси шпинделя.

Причина ?

Подшипник, показанный здесь, может иметь дорожку качения, которая не является действительно круглой. Это, вероятно, будет функционировать в течение короткого времени, но волнистость вокруг этой дорожки подшипника начнет вызывать вибрации. Это приведет к преждевременному износу и заставит дорожку работать менее эффективно, чем предполагалось.

Результаты?

Подшипник, показанный здесь, может иметь дорожку качения, которая не является действительно круглой. Это, вероятно, будет работать в течение короткого времени, но волнистость вокруг этой дорожки подшипника начнет вызывать вибрации. Это приведет к преждевременному износу и заставит дорожку качения работать менее эффективно, чем предполагалось.

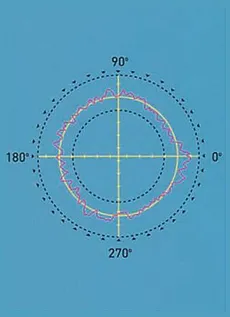

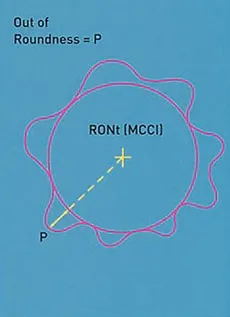

Удобно представлять выходной сигнал о некруглости от датчика в виде полярного профиля или графика. Оценка этого графического представления может быть субъективной и трудоемкой, поэтому нам нужны некоторые средства обработки информации, чтобы получить точные и повторяемые ответы. Поскольку мы пытаемся оценить отклонения от истинной круглости и нам нужна точка отсчета, от которой можно проводить измерения, имеет смысл попытаться подогнать опорную окружность к нашему профилю и связать все наши расчеты с ней.

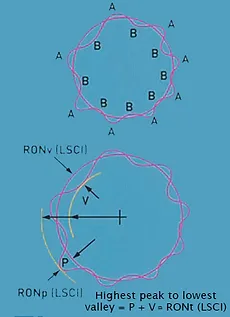

Справочный круг наименьших квадратов (LSCI)

Линия или фигура подгоняется к любым данным таким образом, что сумма квадратов отклонения данных от этой линии или фигуры является минимальной. Это также линия, которая делит профиль на равные минимальные области.

LSCI является наиболее часто используемой опорной окружностью. Овальность затем выражается в терминах максимального отклонения профиля от LSCI, т.е. от самого высокого пика до самой низкой впадины.

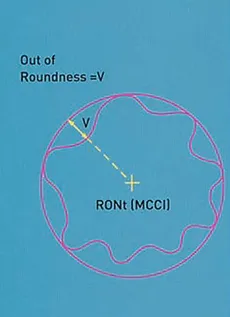

Минимальная описанная окружность (MCCI)

Определяется как окружность минимального радиуса, которая будет охватывать данные профиля. Овальность затем задается как максимальное отклонение (или впадина) профиля от этой окружности. Иногда называется опорной окружностью кольцевого калибра.

Минимальные контрольные круги зоны (MZCI)

Определяется как две концентрические окружности, расположенные так, чтобы охватить измеряемый профиль таким образом, чтобы их радиальное отклонение было минимальным.

Значение округлости затем определяется как радиальное разделение двух окружностей.

Максимальная вписанная окружность (МИОК)

Определяется как окружность максимального радиуса, которая будет охвачена данными профиля.

Овальность затем определяется как максимальное отклонение (или пик) профиля от окружности. Иногда называется контрольной окружностью калибра-пробки.

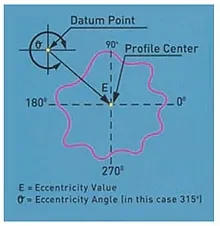

= Эксцентриситет (ECC)*

= Эксцентриситет (ECC)*

Это термин, используемый для описания положения центра профиля относительно некоторой точки отсчета. Это векторная величина, поскольку она имеет величину и направление. Величина эксцентриситета выражается просто как расстояние между центром профиля и точкой отсчета. Направление выражается как угол от точки отсчета.

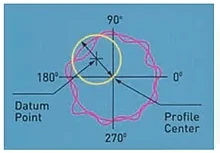

= Концентричность (CONC)*

= Концентричность (CONC)*

Это похоже на эксцентриситет, но имеет только величину и не имеет направления. Концентричность определяется как диаметр окружности, описываемой центром профиля при вращении вокруг точки отсчета. Видно, что значение концентричности в два раза больше величины эксцентриситета.

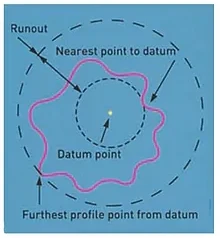

= Биение (Биение)*

= Биение (Биение)*

Иногда его называют TIR (полное показание). Биение определяется как радиальное разделение двух концентрических окружностей с центром в точке отсчета, проведенных таким образом, что одна из них совпадает с ближайшей, а другая — с самой дальней точкой на профиле.

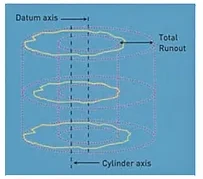

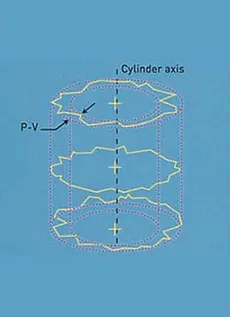

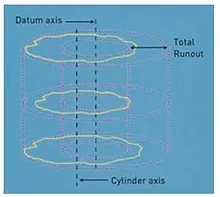

= Общее биение (Общее биение)*

= Общее биение (Общее биение)*

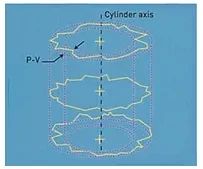

Общее биение определяется как минимальное радиальное разделение двух коаксиальных цилиндров, которые соосны с базовой осью и полностью охватывают измеряемую поверхность.

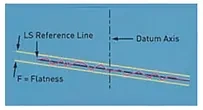

= Плоскостность (FLTt)*

= Плоскостность (FLTt)*

Устанавливается опорная плоскость, и плоскостность рассчитывается как отклонение от пика к впадине от этой плоскости. Можно использовать либо LS, либо MZ

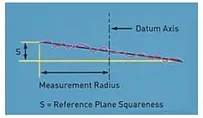

= Квадратность (SQR)*

= Квадратность (SQR)*

Определив ось, значение перпендикулярности представляет собой минимальное осевое разделение двух параллельных плоскостей, перпендикулярных к опорной оси и полностью охватывающих опорную плоскость. Можно использовать либо LS, либо MZ.

= Цилиндричность (CYLt)*

= Цилиндричность (CYLt)*

Минимальное радиальное разделение двух цилиндров, соосных с установленной опорной осью, которые полностью охватывают измеренные данные. Могут использоваться цилиндры LS, MZ, MC или Ml.

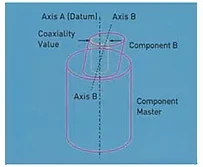

= Коаксиальность (Coax ISO)*

= Коаксиальность (Coax ISO)*

Диаметр цилиндра, который соосен с базовой осью и будет только охватывать ось цилиндра, используемого для оценки соосности.

= Коаксиальность (коаксиальный DIN)*

= Коаксиальность (коаксиальный DIN)*

Диаметр цилиндра, который коаксиален базовой оси и будет только охватывать центроиды (центры LS) плоскостей, от которых рассчитывается ось цилиндра, используемая для оценки коаксиальности.

Функция «трио» направляющей клапана, седла клапана и клапана заключается в создании идеальной, бесконечно возобновляемой и надежной герметичности газового потока двигателя.

Металлический контакт между двумя поверхностями должен обеспечивать надежный и герметичный проход после сотен миллионов последовательных открытий и закрытий клапанов.

Две контактирующие поверхности, т.е. поверхность седла клапана и поверхность самого седла, должны иметь схожие качества и быть близкими к совершенству.

Формы вышеуказанных поверхностей должны быть совершенно идентичными и полностью дополнять друг друга.

Единственная форма, которую можно точно и многократно воспроизвести для выполнения этой функции, — это круг.

В сочетании с другими параметрами округлость, т.е. точность формы окружностей, образуемых седлом клапана и самим клапаном, оказывается главным и непременным условием хорошей герметичности между клапаном и седлом клапана.

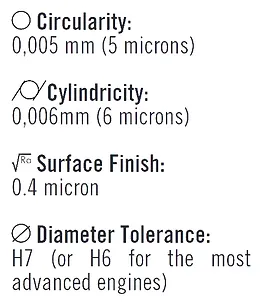

Круглость, цилиндричность, качество поверхности, углы — все это подвергается все более строгим допускам.

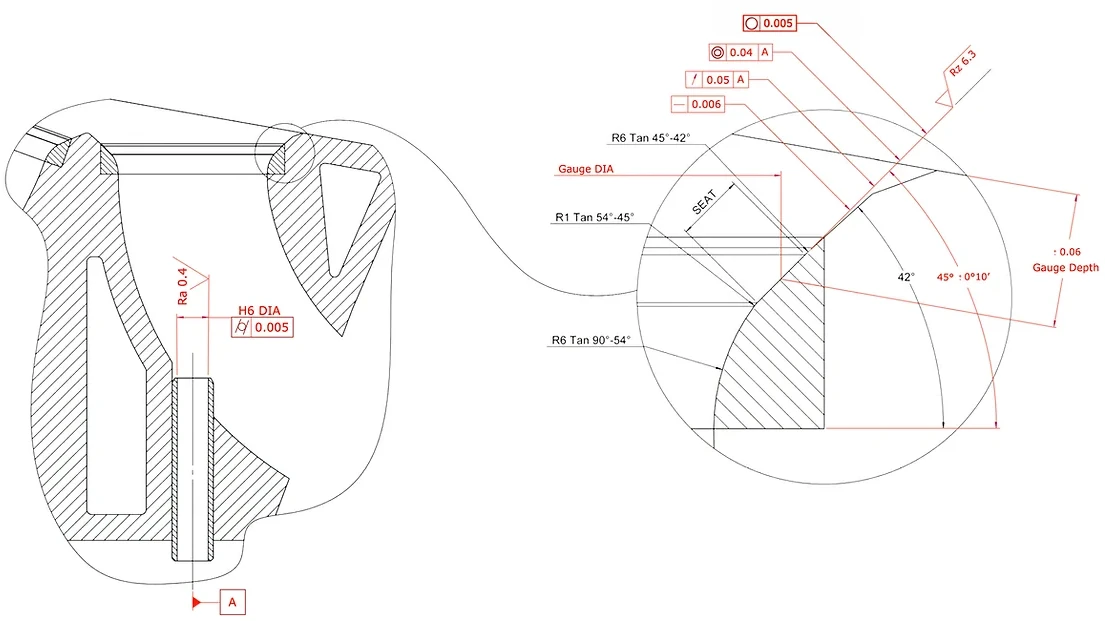

направляющая клапана

Направляющая втулка клапана является эталоном, от которого зависит позиционирование операции по ремонтной обработке седла клапана, контроль части соответствия седла клапана (концентричность) и, конечно же, она направляет клапан в его движениях. Качество направляющей втулки клапана в основном определяется 4 параметрами:

Для обеспечения идеального направления клапана, цилиндричность и допуск на диаметр имеют решающее значение. Хорошие геометрические качества позволят направляющей клапана позиционировать клапан с точностью в течение длительного срока службы.

Серьезный дефект направляющей клапана, а также некачественная обработка направляющей клапана (выход за пределы допусков) приведут к преждевременной деформации и износу седла клапана и быстрой потере мощности двигателя.

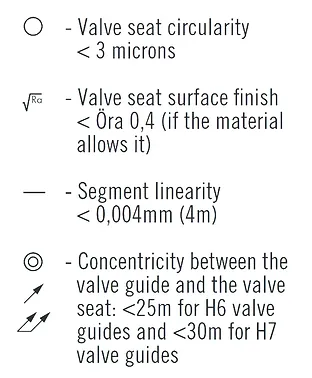

Допуски, обычно требуемые OEM-производителями для современных двигателей, следующие:

Вышеуказанные допуски, которые трудно получить и соблюдать крупными серийными производителями, еще сложнее гарантировать при ремонте. Несоблюдение этих уровней качества сделает обработку седел клапанов еще более деликатной.

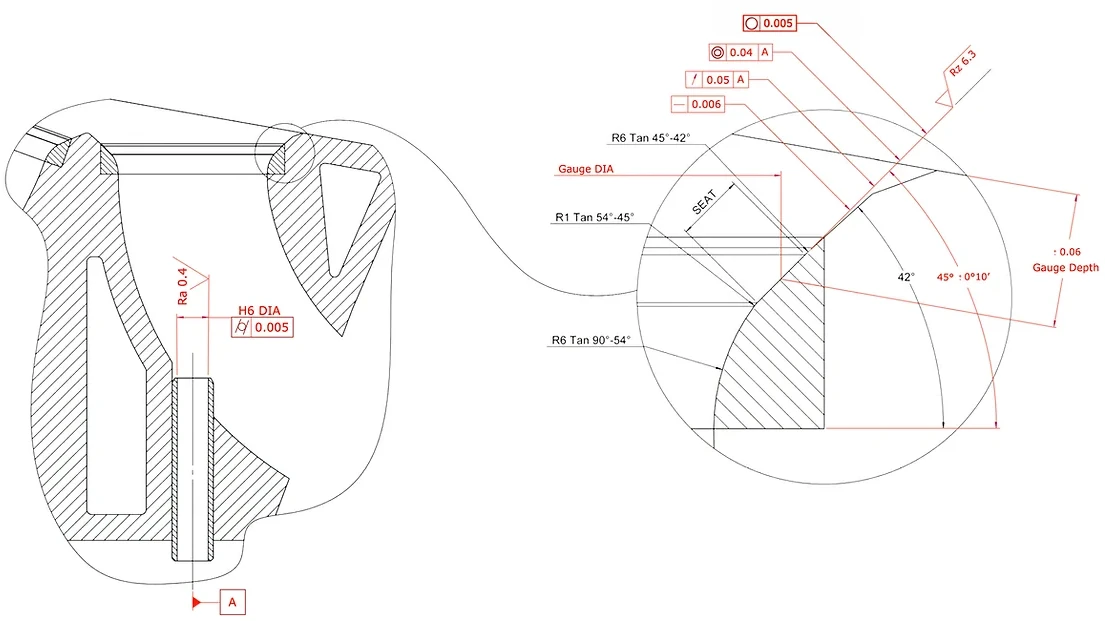

Седла клапанов и клапаны

Учитывая важность точности поверхностей, которые будут соприкасаться, и то, что благодаря своей взаимодополняемости они будут обеспечивать идеальную герметичность, производители оригинального оборудования ужесточают допуски формы конусов седел.

Линейность сегмента подпятника и его округлость допускаются с разницей значений, не превышающей нескольких микрометров (< 10 (микрон). Значения Ra и Rz, определяющие чистоту поверхности седла клапана, а также очень плотные и самые незначительные следы вибрации или волнистости седла приводят к тому, что седло выходит за пределы допуска и является неприемлемым.

Допуски, применяемые к понятию концентричности, биения или двойного биения между осью направляющей клапана и осью седла клапана, также очень важны, но при этом остаются в пределах значений, которые относительно легко гарантировать.

Обычно допустимым считается дефект концентричности/биение порядка 0,05 мм (.002”). Все эти значения допусков серьезно ужесточаются с применением коэффициента, называемого «Cpk», выданного на основании правил, применяемых к компаниям, сертифицированным по ISO/TS16949, и значительно снижающего значения допусков за счет использования машин, способных гарантировать высокую стабильность качества.

Такой подход, целью которого является гарантия качества, становится возможным, поскольку человеческие ошибки максимально исключаются благодаря использованию числовых систем запуска и управления механизмами, что всегда обеспечивает большую производительность.

NEWEN FIXED-TURNING® соответствует логике усовершенствованного и высокопроизводительного механического принципа, управляемого и контролируемого с помощью уникального высокопроизводительного числового программного управления.

FIXED-TURNING® обеспечивает и гарантирует:

Этот уровень качества является самым высоким на сегодняшний день и доступен всем, кто занимается обработкой седел клапанов, от самых маленьких мастерских по восстановлению двигателей до крупнейших производственных предприятий, использующих NEWEN FIXED-TURNING®.

Наконец, NEWEN FIXED-TURNING® — это надежное и стабильное средство производства, экономичное и гибкое, позволяющее учитывать самые жесткие Cpk и при этом контролировать прибыль.

Требование постоянного качества (Cpk) и точности при производстве новых головок цилиндров подчеркивает несостоятельность принципа конического направляющего элемента в качестве приемлемого решения для обработки седел клапанов.

Это решение, которое долгое время ценилось за свою экономичность, больше не отвечает современным техническим требованиям.

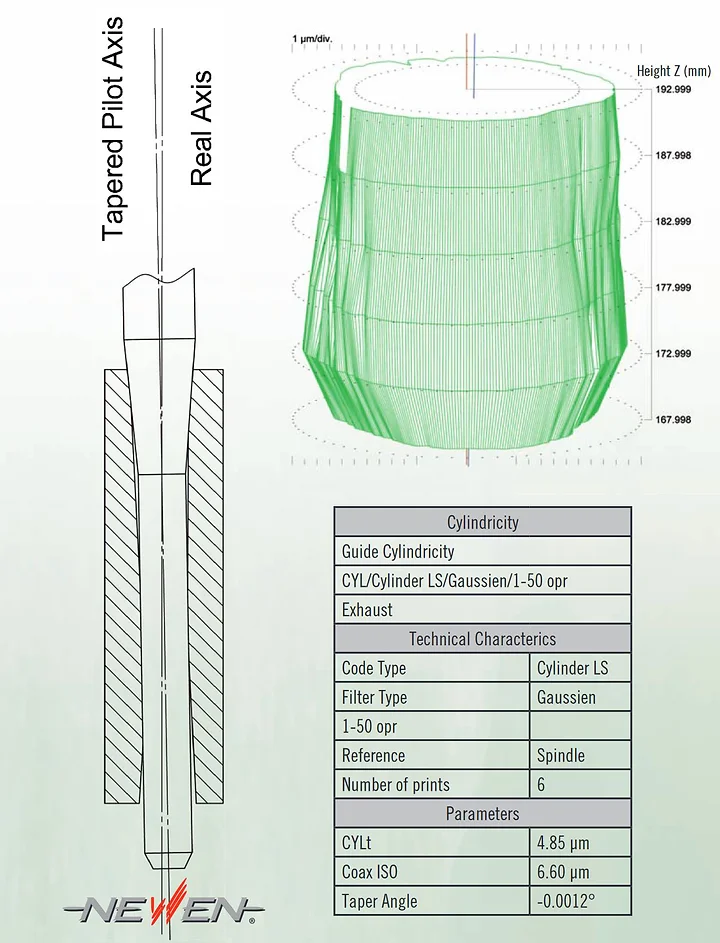

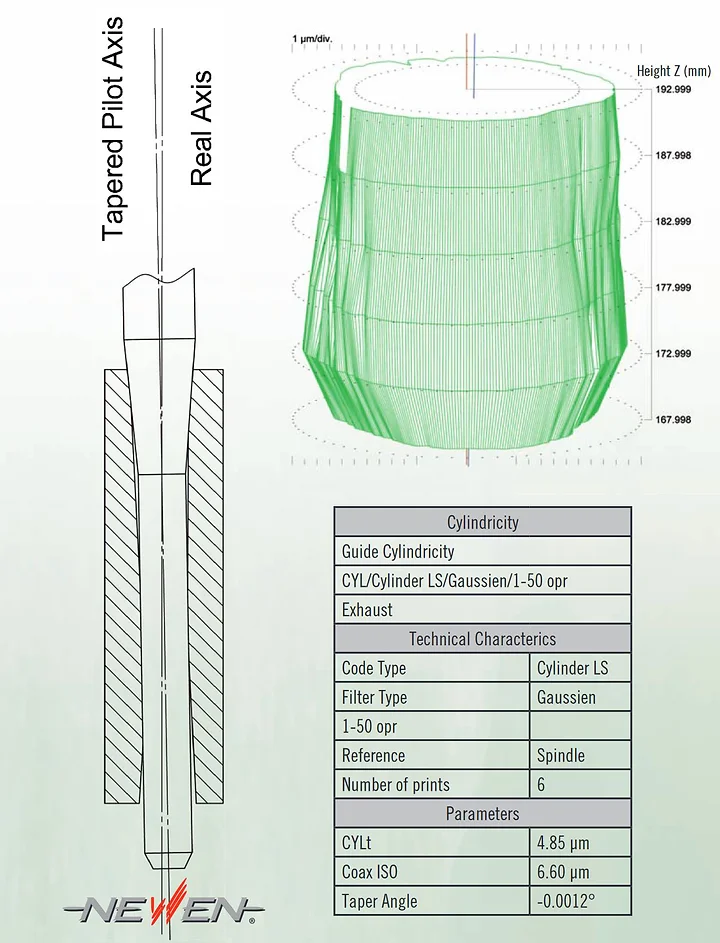

Ось/положение, занимаемое коническим пилотом внутри направляющей клапана, никогда не будет таким же, как то, которое было бы определено путем измерения и/или которое занимает клапан во время движения (см. чертеж).

Эта разница еще больше усиливается дефектом формы новой или бывшей в употреблении направляющей клапана (см. графическое изображение новой направляющей клапана с помощью измерительной машины Talyrond).

Случайное расположение пилота внутри направляющей втулки клапана противоречит концепции Cpk, разработанной сегодня всеми производителями оригинального оборудования.

Не стоит забывать, что даже в случае простого ремонта сам размер направляющих, требуемый для современных двигателей, в любом случае недостаточен для того, чтобы выдерживать неравномерные усилия резки формовочных инструментов.

NEWEN энергично опровергает позицию защитников этой устаревшей техники.

Аналогично, профиль режущего инструмента слишком длинный, чтобы гарантировать равномерный рез на 360 градусов (равномерно вокруг седла).

Величина внутреннего рельефа может варьироваться в диапазоне от 1 до 3 на одном и том же седле, а радиальные усилия, воспринимаемые шпинделем, неизбежно приведут к фактическому изгибу последнего и приведут к дефекту формы седла клапана, такому как следы вибрации, волнистость и/или овальные формы, которые сделают обработку седла неправильной и выходящей за пределы допуска.

Текущие материалы седел клапанов и требуемые допуски больше не совместимы с этой технологией обработки.

Традиционные средства измерения недостаточны для точного контроля седел клапанов и направляющих втулок клапанов, обработанных на станках NEWEN® FIXED-TURNING®.

Компания NEWEN® оснастила себя контрольно-измерительной машиной TALYROND 365XL, специально разработанной и предназначенной для измерения форм, соосности, чистоты поверхности...

Эта машина, разрешение которой составляет 1/100 микрона позволяет автоматически контролировать все геометрические параметры, определяющие качество направляющей и седла клапана: округлость, концентричность, биение, цилиндричность, линейность сегмента, углы, качество поверхности... Отчеты о контроле и графики, полученные в результате испытаний, бесспорно признаются отделами контроля самых престижных производителей оригинального оборудования.

Компания NEWEN постоянно тестирует работу производимых ею машин и демонстрирует качество фактическими показателями.

Подобно принципу работы токарного станка с ЧПУ, FIXED-TURNING ® представляет собой обработку седел клапанов и/или любой формы вращения путем интерполяции осей.

Помимо того, что вращается именно режущий инструмент, а не сама обрабатываемая деталь, шпиндель станка и обрабатывающая головка позволяют очень просто обрабатывать самые сложные и сложные формы независимо от качества материала седла клапана. При вращении режущий инструмент перемещается по осям x и z, описывая профиль для обработки. Обработка выполняется в одном направлении, а количество проходов автоматически определяется самой программой. Ход режущего инструмента оптимизируется в соответствии с фактической формой необработанного седла клапана. Стандартный треугольный резец перемещается в соответствии с осью каретки и осью перемещения шпинделя. Все вращается вокруг оси C.

Мощный компьютер постоянно рассчитывает оптимальную траекторию инструмента, чтобы усилия резки были равномерными и сведенными к минимуму. Каждая отдельная стружка, рассчитанная от доли секунды до доли секунды, производится таким образом, что никакие колебания усилий резки не нарушают баланс и гибкость шпинделя.

Благодаря FIXED-TURNING ® достигается идеальная обработка седла клапана и идеальное уплотнение между седлом клапана и его клапаном каждый раз, с первого раза, без притирки.

Современное управление, новейшие технологии, эффективность, простота, исключительный комфорт для пользователя, избавляет оператора от повторяющихся жестов, снижает утомляемость и позволяет сосредоточиться на важных операциях.

Взаимодействие со станком удобно и просто. Оператору нужно только ввести знакомые размеры, такие как диаметр клапана, выбрать профиль, и станок мгновенно рассчитает все остальное, включая все черновые и чистовые проходы обработки.

Помимо точности, простоты использования и дополнительной производительности, FIXED-TURNING ® является эквивалентом тысяч инструментов индивидуальной формы, все из которых надежно упакованы в один простой и доступный по цене станок.

Да здравствует восстановление двигателя.

= Эксцентриситет (ECC)*

= Эксцентриситет (ECC)*

= Концентричность (CONC)*

= Концентричность (CONC)*

= Биение (Биение)*

= Биение (Биение)*

= Общее биение (Общее биение)*

= Общее биение (Общее биение)*

= Плоскостность (FLTt)*

= Плоскостность (FLTt)*

= Квадратность (SQR)*

= Квадратность (SQR)*

= Цилиндричность (CYLt)*

= Цилиндричность (CYLt)*