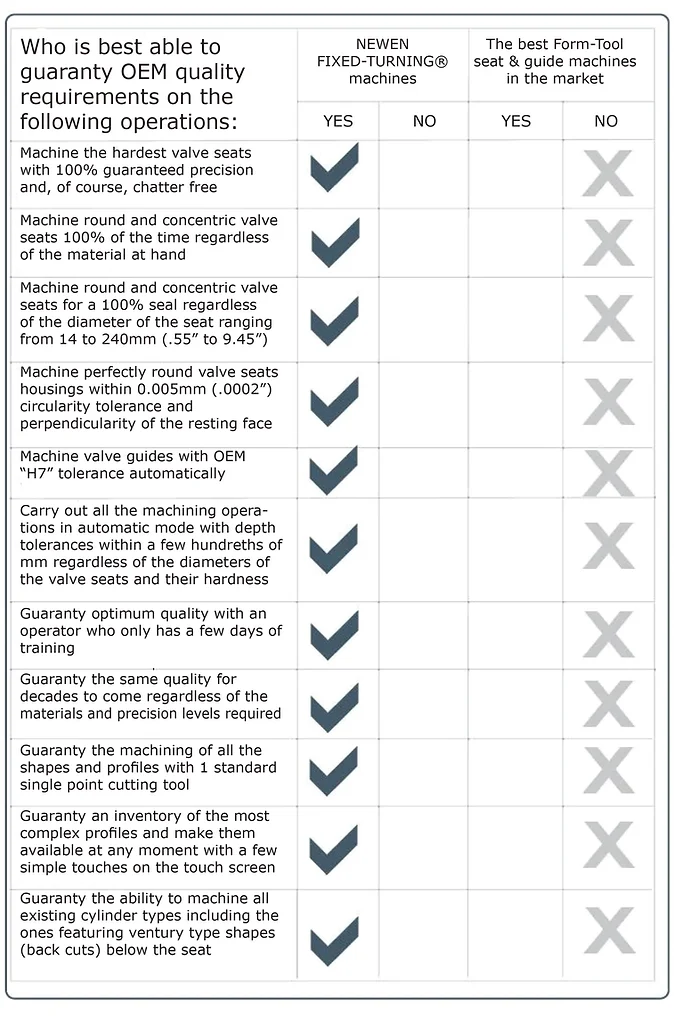

Klepsitplekbewerking, een eeu van evolusie en ... die oplossing!

Voorheen

DUIK

en die karbiedvormgereedskap

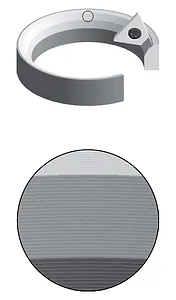

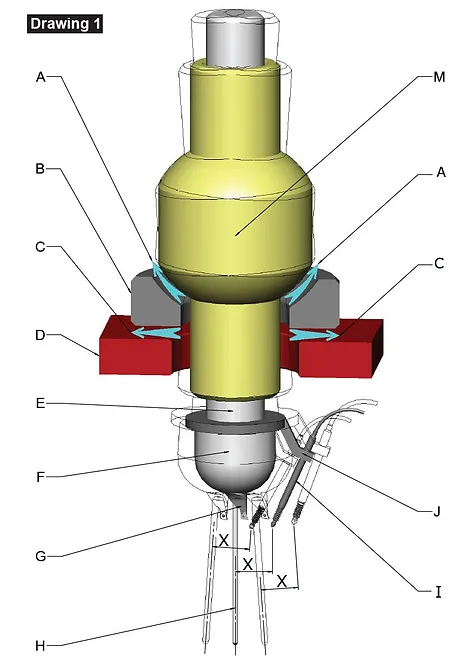

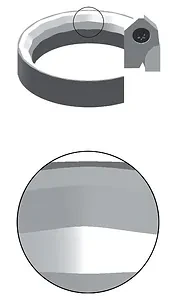

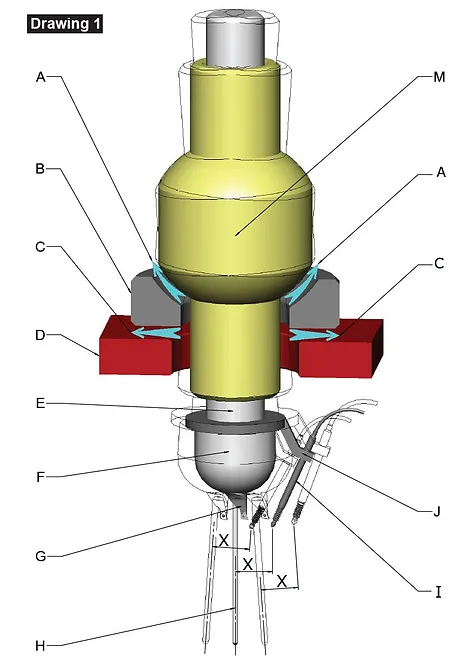

Tekening 1

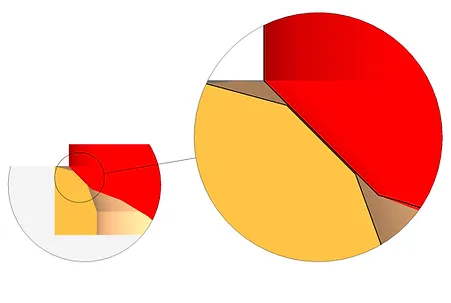

Gesels Merke

|

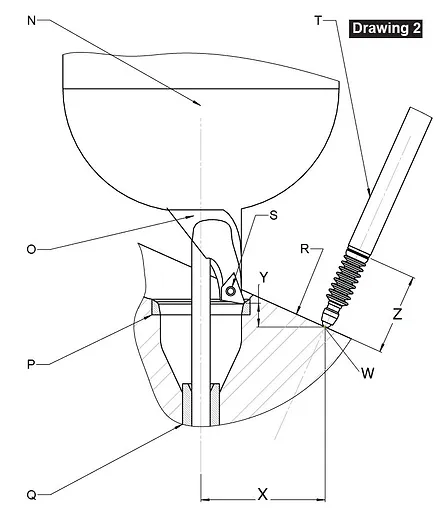

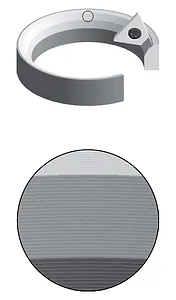

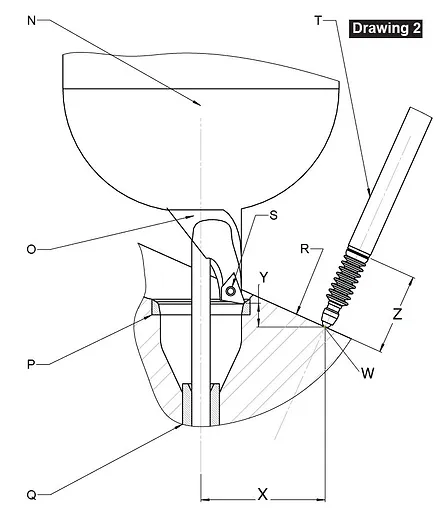

Tekening 2

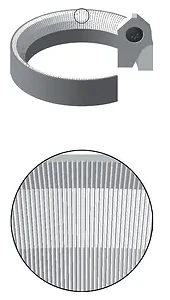

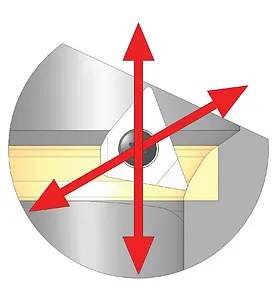

golwings

|

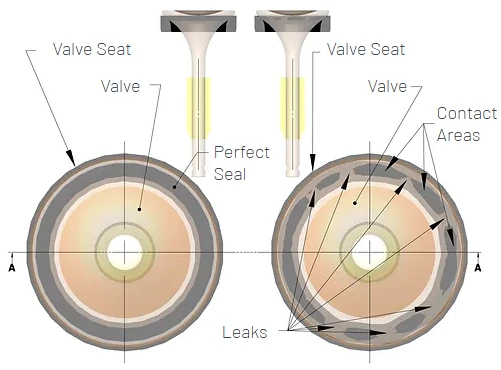

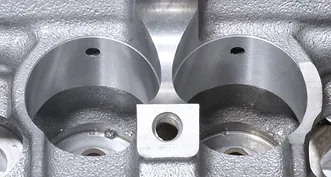

Die klap van poeiermetaal klepsitplekke, of van sommige gietyster klepsitplekke, bring onvermydelike gekletsmerke teweeg. Kletsmerke is baie skadelik vir 'n klep aangesien gasse daardeur ontsnap terwyl die klep gesluit is.

Die gemasjineerde klepsitplek sal gevolglik vinnig vervorm en sy seël sal nooit voldoende wees nie. Kletsmerke is die gevolg van karbiedvormgereedskap wat 'n groot oppervlak van 'n materiaal met 'n korrelige struktuur van verskillende materiale (soos poeiermetale, nodulêre gietysters...) skraap.

Tradisionele klepsitplekke wat met die laptegniek (vormgereedskap) gemasjineer is, het almal golwings wat honderdstes millimeters meet wat die direkte gevolg is van onreëlmatige snypogings op 'n 360 grade rotasie. Die gevolge van veranderende snypogings dra onreëlmatige kragte oor op masjienspille wat min of meer sal buig afhangende van die masjien en sal onreëlmatige vorms lewer. Hierdie verskynsel, welbekend deur operateurs van handmasjiene, word vergoed vir, wanneer groot sigbare defekte voorkom, met vinnige en kragtige druk op die spilopdrag.

Bogenoemde lei tot aansienlike spilpogings en hoewel dit kan help om klein defekte glad te maak, kan dit op geen manier die geometrie regstel nie.

Hierdie golwings, inherent aan die beginsel van bewerking deur lap, het onbetwisbare gevolge op klepseëling en vereis verdere lap van elke klep op sy klepsitplek om 'n aanvaarbare seël te verkry. Kleppelap, wat tot dusver uit noodgedwonge deur enjinbouers en hul klante aanvaar is, is lank reeds verban deur enjinvervaardigers en enigiemand wat die minimum kwaliteit soek wat deur vandag se enjingenerasies vereis word.

Nou

FIXED-TURNING®

en die enkelpunt-instrument

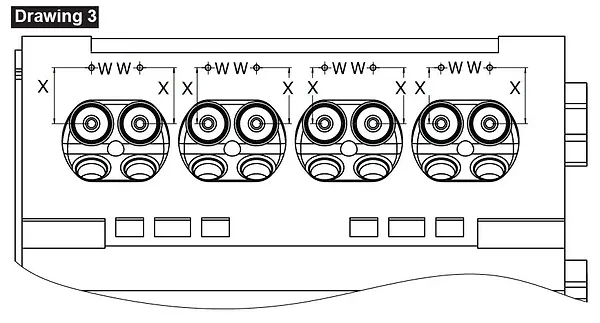

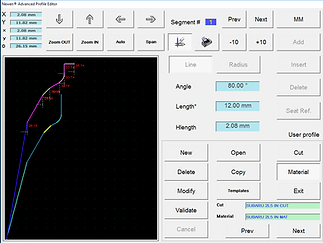

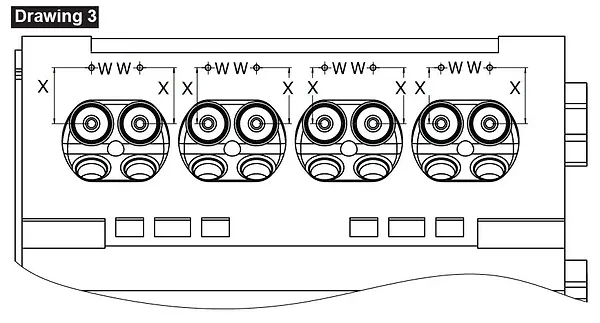

Tekening 3

Meetkundige akkuraatheid

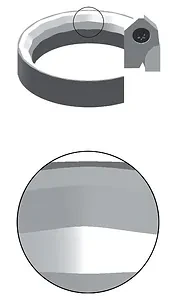

Bewerking deur interpolasie, FIXED-TURNING®, elimineer beslis alle defekte wat op tekeninge 1 en 2 getoon word.

Mikro-kletsmerke en golwings is feitlik onmoontlik om te genereer. Enkelpuntbewerking laat nie die vorming van sulke defekte toe nie. 'n Mens hoef net te oorweeg om op 'n draaibank te bewerk om jouself te oortuig.

Bewerking met 'n draaigereedskap wat op twee geïnterpoleerde asse beweeg, genereer 'n sirkelvormige mikrogroef, perfek rond. Die diepte van die groef en die interval tussen 2 groewe word beheer deur die numeriese beheer van die masjien, wat die fynste bereikbare oppervlakafwerkings lewer.

Net soos snypogings, aansienlik verminder (300 keer en meer), word oppervlakafwerkingsdefekte verminder tot vlakke wat FIXED-TURNING® heel bo aan kwaliteitskale rangskik wat deur vooraanstaande OEM's gedefinieer word.

'n Nuwe Era, 'n Nuwe Wêreld van Geleenthede...

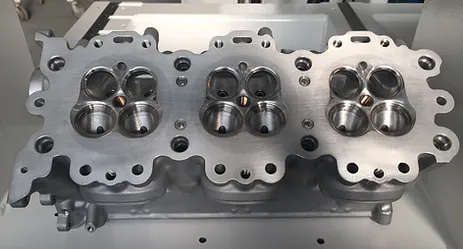

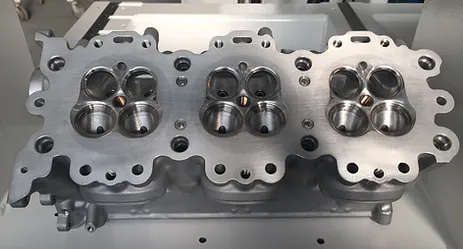

Die bewerking van die moeilikste silinderkoppe word binne enkele minute per klepsitplek bereik vir die langste profiele, spesiaal gemaak om die uitset van die enjin te verbeter. Die bewerking van 'n tradisionele "3-hoek" profiel sal binne 'n paar sekondes uitgevoer word.

Motorfietssilinderkoppe , die kleinste klepsitplekke in die omgewing (afskaling, die kern van al die nuwe enjinontwikkelingsprogramme) kan met uiterste gemak en die optimum presisie van kompetisie-enjins gemasjineer word...

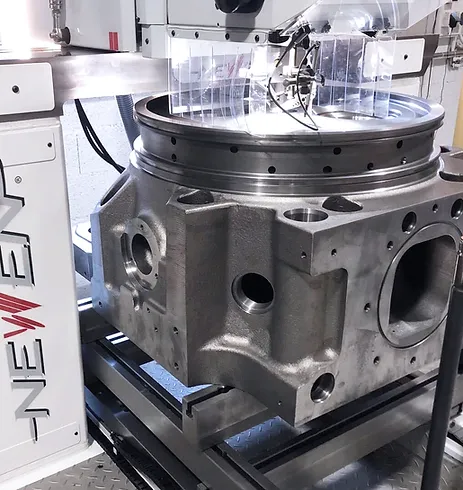

NEWEN®-masjiene stel elke enjinherbouer in staat om homself te posisioneer as 'n spesialis in die bewerking van alle enjintipes. Die akkuraatheid wat sistematies behaal word met die gebruik van FIXED-TURNING® masjiene geld vir al die enjin tipes, mens hoef nie meer te weier om betrokke te raak by so of so bewerking op so of sulke silinderkop tipe nie, al die moeilike bewerkings bewerkings word 'n bron van bykomende en aansienlike winste.

Die hoëwerkverrigtingmark , die meganiese ontspanningsmark, is binne die bereik van enige enjinherbouer wat toegerus is met 'n FIXED-TURNING®-masjien.

Al die presisies wat in Formule 1 of enige ander veeleisende meganiese sport met hoë werkverrigting vereis word, kan outomaties en sistematies behaal word. Perfeksie is gewaarborg.

Hoëprestasie is 'n groeiende en winsgewende mark. Die aansien van die hoëvlak professionele persoon wat by hierdie spesialiteit betrokke raak, skyn op sy/haar hele maatskappy.

Die COGENERATION, ook bekend as “Combined Heat and Power (CHP)”, die transformasie van enjins na aardgas en biobrandstof (etanol) vereis vinnige en presiese bewerkings van klepsitplekke se teenborings en baie harde klepsitplekke.

Die beginsels van kragopwekking is lank reeds bekend en word in 'n wye verskeidenheid toepassings gebruik. Deesdae maak vooruitgang in ultraskoon aardgasvuurde wederkerende enjintegnologie, hitteruilers en stelselkontroles, kragopwekking beide prakties en ekonomies vir toepassings in verskillende groottes.

Een aspek van kragproduksie wat hierdie vooruitgang beïnvloed het, is die steeds toenemende behoefte aan skoner energie. Emissiebeheerstrategieë wat toelaat dat aardgas aangedrewe binnebrandenjins toegepas kan word vir WKK- en ICHM-toepassings op vlakke gelykstaande aan of minder as huidige groot kragsentralestandaarde, het Kogenerasie verder meer prakties, ekonomies en toeganklik gemaak vir 'n breër reeks kommersiële en industriële toepassings.

FIXED-TURNING® is die ideale hulpmiddel vir hierdie dienste wat maklik, vinnig, presies en baie winsgewend word.

Om al die nokemmer-boorhulse tot oormaat afmetings te bewerk om oorgroot hulse in die omhulsels te plaas, is 'n eenvoudige handeling, presies en winsgewend met FIXED-TURNING®.

Skep OFFSET-profiele na willekeur...

Bewerking van venturis (tot 112 grade) om die spoed van gasse te versnel.

Venturi: 'n Oop hoek onder die sitplek wat dit moontlik maak om die spoed van uitlaatgasse deur dekompressie te versnel.

Masjien met presisie alle soorte klepgeleiders (gietysters, verpoeierde metale, brons, enige legerings...). Ruimklepgeleidings met uiterste akkuraatheid in 'n alleenstaande bewerking of in 'n gekombineerde klepsitplekbewerking.

Masjien alle hoë-presisie klepsitplekversusborings met dieselfde snygereedskap. Om klepsitplekke in alle soorte silinderkoppe, gietyster of aluminium voor te berei, 'n presiese en winsgewende werk vir al die FIXED-TURNING® professionele persone.

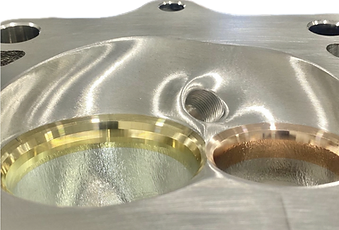

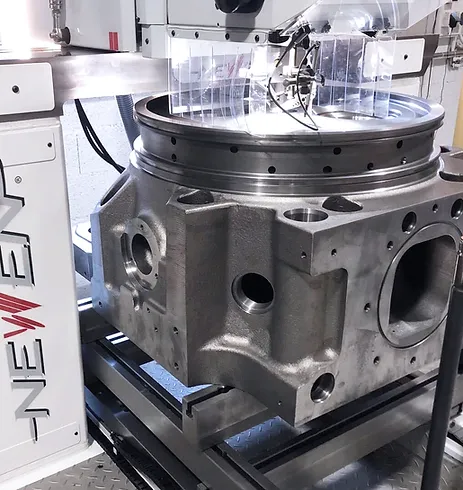

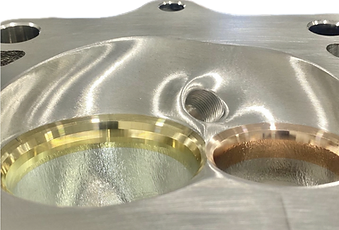

KOMATSU Aardgas Silinderkop Klep Sitplek Hardheid: 56/58HRC (573HB+ / 610HV50+)

- Insetsel gebruik: FT-11-11

- Snyspoed: 180 m/min

- Bewerkingsmodus: Droë sny

- Snysiklus: 28 sek/sitplek

- Sirkulariteit: 1µ tot 2.40µ

- Oppervlakafwerking: 0.20Ra

Nog 'n eksklusiewe NUWE: die bewerking van vonkpropbehuising.

Om die sitplekke van Mercedes Actros dekompressorkleppe te bewerk, “dis kinderspeletjies”.

FIXED-TURNING® en sy numeriese beheer, dit is die moontlikheid om die onmoontlike op 'n winsgewende en herhalende manier te bereik.

'n Tegnologie vir almal.

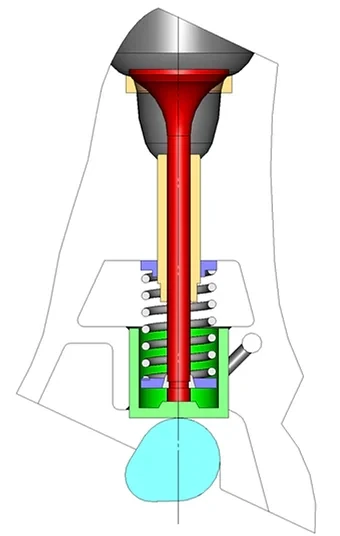

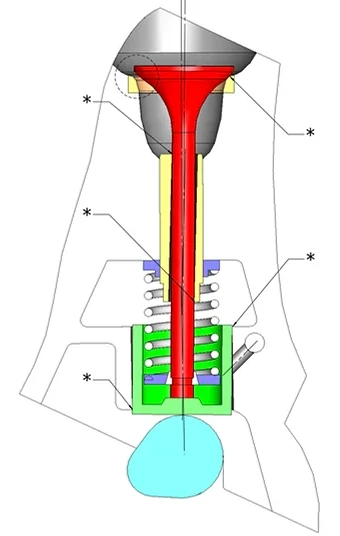

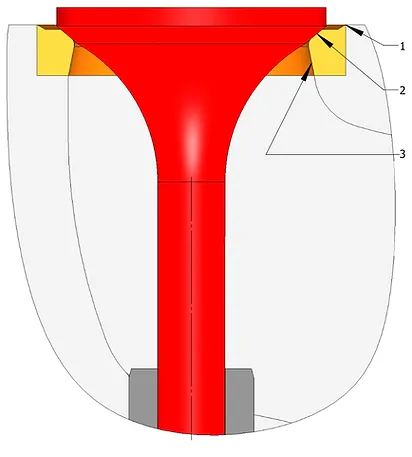

Alle NUWE FIXED-TURNING®-masjiene, insluitend die CONTOUR-BB™, CONTOUR-BB-CS™, CONTOUR™, CONTOUR-CS™, EPOC-VISION™, is toegerus met 'n elektroniese stelsel om die snydiepte met presiese sie. Hierdie stelsel, ontwikkel deur NEWEN, is nie 'n meetstelsel op sigself nie, maar is ontwerp om 'n bewerkingsposisie met akkuraatheid te herhaal, terwyl 'n ewekansige verwysing op die silinderkop na masjien geneem word. Oor die algemeen is die verwysing vir die NEWEN-stelsel die silinderkoppakkingplan, wat ook gebruik word as 'n verwysing om klepsitplekdiepte te meet. Dit is ook moontlik om, met behulp van 'n spesifieke gereedskap, ander oppervlaktes te gebruik, soos nokashuise.

'n Elektroniese lineêre meter, LVDT, (I) is gekoppel aan die numeriese beheer van die masjien. Afhangende van die ineengestorte diepte van die punt van die LVDT, stuur die meter 'n elektriese sein wat dit moontlik maak om, met minder as een honderdste van 'n mm, die posisie van die meter te identifiseer.

Hierdie posisie kan gememoriseer word. Sodra die posisie gememoriseer is, word die spiltoevoermotor outomaties gestop wanneer die meter weer dieselfde hoeveelheid saamgepers word. As gevolg hiervan kan die toerusting al die klepsitplekke op dieselfde diepte masjineer ten opsigte van 'n gekose verwysingspunt.

Die meter (I) het 'n vaste posisie met betrekking tot die as van die vlieënier en met betrekking tot die spilskede waaraan dit geheg is. Hierdie vaste posisie bly wanneer die spil beweeg op sy lugkussing (C) en/of op sy sferiese lugkussing (A)

.

Tekening 3: Al die sitplekke is gemasjineer volgens dieselfde verwysingspunt (W) , wat aan die verwysingsplan behoort en ver van 'n vaste maat (X) , wat dieselfde is as die maat (X) in Tekening 1.

Die afmeting (Z) op Tekening 2, is die hoeveelheid van die meter wat saamgepers word en stem ooreen met 'n bewerking ver van die waarde (Y) op Tekening 2 in vergelyking met die verwysingspunt. Hierdie waarde (Y) kan van 'n gegewe en presiese waarde verander word deur gebruik te maak van die beheerde middel van die numeriese beheer (hysbak, keuse van herstel afmetings...) wat die posisie van die punt van die meter sal verander, en laasgenoemde sal weer gememoriseer word om soveel keer as wat jy wil herhaal te word.

Die ineengestorte hoeveelheid (Z) van die meter is nie identies aan die bewegingswaarde van die spil nie, hoofsaaklik as gevolg van die bestaande hoek tussen die masjienspil en die meter. Die LVDT is ook nie 'n meetinstrument nie, maar 'n posisie-aanwyser.

Die NEWEN-stelsel vir outomatiese herhalende dieptebeheer™, waarborg identiese dieptebewerking met variasies wat nie +/- een honderdste van 'n mm oorskry nie.

Dit is die enigste stelsel wat in die bedryf beskikbaar is om 'n outomatiese bewerking van sulke akkuraatheid te waarborg, ongeag die posisie van die silinderkop met betrekking tot die silinderkop-vashoustuk, met betrekking tot die hoek van die klepgeleides en met betrekking tot die reis van die kop van die masjien.

FIXED-TURNING® EN NUMERIES-BEHEERDE MAJERING

Die silinderkop, neuralgiese middelpunt van die enjin, versamel al die funksionaliteite wat die krag, die buigsaamheid en die lang lewe van die enjin bepaal ... Die silinderkop is die middelpunt van bekommernis van enjinontwikkelaars en herstelspesialiste. NEWEN, die FIXED-TURNING® en die numeriese beheer bring onvermydelike en onvervangbare oplossings vir veelvuldige tegniese uitdagings wat nie met ouer en/of tradisionele tegnologieë opgelos kan word nie.

VERBRANDSKAMERVOLUMES

Die volume van die kamers, hul waarde in cm3 (kubieke sentimeter of CC) en hul konkordansie tussen mekaar binne een dieselfde enjin is 'n deurslaggewende element vir die uitset van elke silinder om optimaal en gebalanseerd te wees. Slegs kamers wat perfek ooreenstem in volume en vorm sal uitsetvlakke en harmonieë toelaat wat nodig is vir die verhoogde snelhede van hoëwerkverrigting-enjins (verwys na "HCCI"-tegnologie aan die einde van hierdie dokument).

Die FIXED-TURNING® en die NEWEN numeriese beheer laat baie hoë presisie bewerkingsbewerkings toe. Klepsitplekke en hul spesifieke profiele (inlaat en uitlaat) kan binne 1/ gedupliseer word100mm (0.01mm of 0.00039”), word die bewerkingsdieptes outomaties beheer met 'n elektroniese dieptemeter en 'n baie hoë presisie kinematika.

Die presiese volumes van die kamers word gewaarborg deur ooreenstemmende vorms en perfek identiese dieptes.

SILINDER LUGTIGHEID

Die oombliklike lugdigtheid van die silinder is noodsaaklik vir die optimale funksionering van die enjin en om verhoogde snelhede te bereik.

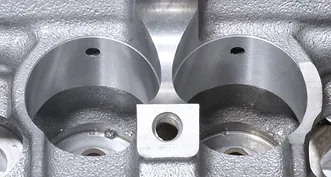

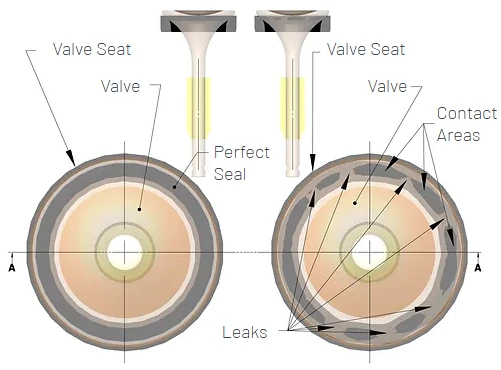

Die metaal-tot-metaal-kontak tussen die klep en die klepsitplek moet volledig en perfek wees om hierdie moeilike lugdigtheidsfunksie te verseker. Afgesien van die kwaliteit van die materiaal wat verhoogde snelhede sal aanvaar, is die metaal-tot-metaal-kontak tussen die klep en die klepsitplek die sin qua non-voorwaarde om 'n perfekte en blywende lugdigtheid van die silinder te verkry.

Die metaal-tot-metaal-kontak tussen die klep en die klepsitplek moet volledig en perfek wees om hierdie moeilike lugdigtheidsfunksie te verseker. Afgesien van die kwaliteit van die materiaal wat verhoogde snelhede sal aanvaar, is die metaal-tot-metaal-kontak tussen die klep en die klepsitplek die sin qua non-voorwaarde om 'n perfekte en blywende lugdigtheid van die silinder te verkry.

Die perfekte vormooreenkoms tussen die klep en die klepsitplek word toegelaat deur die totale respek van die geometrieë (vorms, hoeke, oppervlakafwerkings ...) van die twee oppervlaktes in kontak.

Slegs die hoë-presisie bewerking van die kleppe en van die klepsitplekke laat toe om hierdie noodsaaklike ooreenkoms te verkry. Die klap van die kleppe, wat in die verlede verpligtend geword het as gevolg van die gebrek aan akkuraatheid van die bewerking van die klepsitplekke en van kleppe, word streng verbied om die lugdigtheidsvlakke en die duursaamheid van genoemde lugdigtheid te kry.

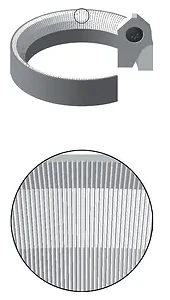

NEWEN, die FIXED-TURNING® en sy numeriese beheer maak dit moontlik om klepsitplekke te masjineer wat 'n vormdefek (sirkulariteit) in die orde van 3µm (of .003 mm of .000118”) of minder vertoon, afhangende van die materiaal wat gemasjineer is. OEM's vereis sirkulariteitsdefekte wat nie 5 tot 6µm oorskry vir beide klepsitplekke en kleppe nie.

Die NEWEN FIXED-TURNING® en sy numeriese beheer laat toe om hoeke een honderdste van 'n graad op 'n slag aan te pas . Dit is dus maklik om die hoeke van die klepsitplekke en van die kleppe aan te pas om 'n volmaakte en blywende lugdigtheid te verkry, sonder om toe te gee aan die vernietigende versoeking van lap en gevolglik om die vorms van hierdie dele te vervorm.

Die NEWEN FIXED-TURNING®-masjiene se klepsitplekke perfek rond, met baie presiese hoeke en die lugdigtheid is perfek vir baie ure se gebruik.

Die bewerking met 'n vormgereedskap kan nie presiese hoeke en perfek ronde sitplekke waarborg nie, vandaar die noodsaaklikheid om kleppe te lap. 'n Kous wat tot 'n kortstondige lugdigtheid sal lei en prestasies aansienlik sal verminder.

BELYNING EN KOAKSIALITEITE Verhoogde enjinsnelhede, vinnige versnellings en vertragings word moontlik gemaak as gevolg van die vermindering van die massas in beweging met hoë-prestasie klepherroepmeganismes. Maar al hierdie prestasies is slegs moontlik as gevolg van 'n drastiese vermindering van wrywing en verspaning van dele in beweging, kleppe, nokbakkies, inlaatnok ... sonder om die beheerde werking van die klepherroepstelsel te vergeet.

Afgesien van die sirkelvormigheid van kleppe en klepsitplekke, moet die koaksialiteite van die klepgeleiders, van die kleppe, van die nokbakkies en van die nokke die beweging van al hierdie dele toelaat, terwyl:

- parasitiese wrywings

- die skuif van die klep-“koppe” op hul sitplek

- die stuwing van die nokbakkies binne hul onderskeie omhulsels.

In teenstelling met algemeen aanvaarde idees, is dit nie moontlik om die konsentrisiteit tussen 'n klepsitplek en 'n klepgeleider te beheer deur 'n tapende vlieënier binne 'n gids te dwing en hierdie loods as 'n ondersteuning vir 'n konsentrisiteitmeter te gebruik nie. Dit is selfs meer onwaarskynlik om dieselfde tegniek te gebruik om 'n gereedskap toe te laat om 'n nokbak-boorhuis konsentries met die klepgeleiding te boor, die noodsaaklike voorwaarde vir 'n goeie werkverrigting van die enjin.

Die kinematika van die NEWEN FIXED-TURNING® sluit 'n hidrouliese sentrering van die sentreringsvlieëniers in wat die bewerkingsspil in staat stel om te sentreer met 'n defek wat nie 'n paar mikron oorskry nie (µ= 0.001mm = .000039”).

Die FIXED-TURNING®-vlieënier beperk nie die klepgeleider nie en neem die bewerkings-onvolmaakthede van die klepgeleiders in ag. Op dieselfde manier moet die bewerking van 'n nokbakboorhuis die geleide-as van die nokbak respekteer.

Bewerking met FIXED-TURNING® waarborg dat die klepsitplek, die klepgeleiding en die nokbakboorhuis een selfde as sal hê, perfek in lyn moet wees en dat die onderdele teen die hoogste spoed sal kan beweeg sonder om daaraan blootgestel te word wrywings en parasitiese remme wat die funksionering van die enjin by hoë RPM onmoontlik sou maak, met die gevolglike vinnige slytasie en 'n ooglopende risiko van meganiese insidente.

Die bewerking van die leiers, van die klepsitplekke en van die nokemmer-boorhuise met FIXED-TURNING® waarborg 'n ultra vinnige werking van die enjin, in samewerking met die komponente wat gebruik word, titanium-legeringskleppe, spesiale vere, spesiale klepsitplekke ... sonder risiko van lugdigtheidsdefek, parasiete in die funksionering deur wrywings en oliefilmbreuke. Die paniek van kleppe wat nie in staat is om verhoogde regimes te volg nie, moet ook vermy word.

Die NEWEN FIXED-TURNING® is 'n bewerkingskonsep wat ontwikkel is om bewerkingsdefekte terug te bring binne waardes uitgedruk in mikrons en nie meer in honderdstes van 'n millimeter nie.

Die akkuraatheid van die koaksialiteite laat hoë regimes en 'n optimale funksionering van die enjin toe.

Die koaksialiteitsdefek van die asse veroorsaak gebiede met verhewe wrywings* wat die beweging van verskeie dele sal vertraag, wat die lugdigtheid van die silinders sal vernietig en wat sal lei tot vasgrype terwyl die rotasiespoed van die enjin drasties beperk word. bo word beklemtoon deur 'n onbalans van die silinders tussen mekaar. Elke onbalans is aan die oorsprong van meganiese beperkings op die dele in bewegings, beperkings wat sal lei tot 'n voortydige slytasie van genoemde dele.

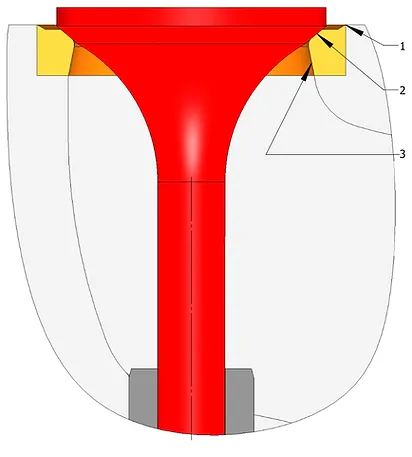

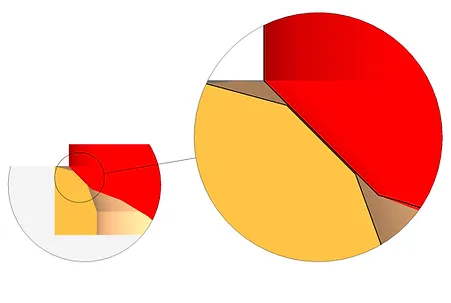

UITLAATPROFIEL

Na die ontploffing van die mengsel (brandstof-verbrandingsmiddel), vul oorblywende gasse van die verbranding die silinder op en moet dit deur die uitlaatkanale ontruim word, uitgestoot deur die suier wat terugkom na sy hoogtepunt. Die uitlaatklep sal geleidelik toemaak voordat die suier weer afsak, en in die proses weer 'n bietjie vars mengsel uitsuig. Hierdie sluitingstydperk is van kritieke belang vir die uitlaatklep. Gasse wat tot 'n uiterste temperatuur verhit word, word boonop tussen die klepsitplek en die klep wat toemaak gelamineer.

Die klepsitplek en die klep word aan die skuurvermoë van die gelamineerde gasse onderwerp en die temperatuur is dan op sy hoogte op die oppervlaktes wat die kontak en die lugdigtheid vir 'n paar duisende van 'n sekonde sal verseker. Om te verseker dat hierdie kontak nie ooreenstem met 'n vinnige agteruitgang van die oppervlaktes in kontak nie, is dit nodig dat hierdie kontakareas optimaal in oppervlak (mm2) is en dat hul vorms komplementêr moet wees (hoeke, sirkelvormigheid, oppervlakafwerking ...).

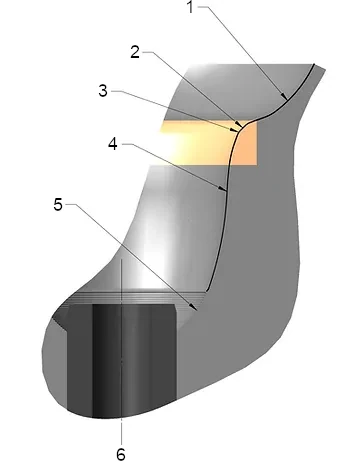

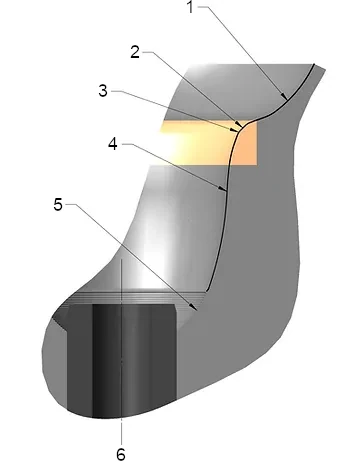

1. Stapvrye verbindings met 'n vorm wat turbulensievrye vloei van die gasse bevoordeel.

2. Sitareas wyd en in ooreenstemming met die klep vir 'n groot weerstand teen die skuur van die gasse.

3. Venturi vir die vinnige uitsetting en versnelling van die gasse.

NEWEN FIXED-TURNING® laat die bewerking van uitlaatklepsitplekke toe wat groot genoeg is om hulself nie te vervorm nie, terwyl dit 'n hoek so na as moontlik aan dié van die klep het. Die ronde vorm vry van fasette en golwings sal die metaal tot metaal kontak op die hele oppervlak van die sitplek toelaat wat 'n goeie termiese uitruiling, 'n perfekte lugdigtheid en maksimum betroubaarheid sal verseker.

Die FIXED-TURNING® laat toe om profiele met kwasi onbeperkte lengtes te bewerk. Ons kan dus die uitlaatkanaal masjineer om die onttrekking van gasse te vergemaklik en veral van venturi's wat gasse sal toelaat om vry te laat net nadat hulle die sitplek verbygesteek het en gevolglik hul spoed kan versnel. Skerp hoeke, trappe, deursnee verskille wat lei tot turbulanse en verlangsaming van gasvloei, moet uitgevee word en elke buis (bak/agterwand) moet geoptimaliseer en perfek identies wees aan ander buise vir 'n beter bestuur van die funksionering van die enjin.

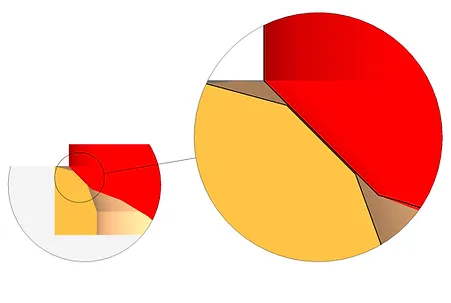

INNAME PROFIEL

Anders as uitlaatsitplekke en kleppe word inlaatsitplekke en kleppe nie aan die laminering van brandende gasse en die daaropvolgende skuur blootgestel nie. Inlaatklepsitplekke moet toelaat dat die silinder so volledig as moontlik gevul word met 'n vars lug/petrolmengsel wat deur die laat sak van die suier geaspireer word en moontlik deur die werking van 'n turbo en 'n kompressor gedruk word.

Die vorm van die leipype (bak-area) moet optimaal wees om 'n maksimum vloei van die gasse toe te laat, sonder om parasitiese turbulanse op te wek. Die hoek van die sitplek self neem deel aan die leiding van die gasmengsel en moet perfek geïntegreer word in die algemene vorm van die buis.

Afhangende van die vorm van die kamers, sal die profiele wat bestaan uit lynsegmente en radiusse wat perfek aan mekaar verbind is, 'n optimale vloei van die gasse toelaat. Skerp hoeke word verbied en 'n koherente profiel sal die grootste moontlike volume gas lei tydens die kort opening van die klep. Die perfekte seël van die klep sal 'n optimale verbranding en uitset sowel as 'n foutlose betroubaarheid toelaat.

Slegs die FIXED-TURNING® laat die optimalisering van die inlaatkanaal vanaf die klepgeleiding tot by die rand van die silinder toe. 'n Bewerking met 'n perfek bemeesterde vorm moet in een enkele bewerking uitgevoer word en identies vir elke silinder herhaal word. Die oorspronklike bewerking van die silinderkoppe word uitgevoer deur 'n opeenvolging van komplementêre bewerkings, klepsitplekhuise, sitplek, bewerking van die hoeke ... wat outomaties onreëlmatighede skep wat skadelik is vir die vloei van blik. Die FIXED-TURNING® verskaf 'n deurlopende bewerking, sonder onderbreking, van die hele buis, insluitend die klepsitplek, wat gemasjineer moet word sonder om aan die beperkings van die res van die bewerking onderwerp te word. Die FIXED-TURNING® en die ononderbroke bewerking van die leipype en sitplekke laat 'n optimale vulling van die silinders, 'n totale reëlmaat tussen die silinders en, gevolglik, 'n optimale uitset van die enjin toe.

1. Profiel wat bestaan uit lynsegmente en radiusse wat die leiding van die mengsel na die silinder optimaliseer.

2. Sit perfek rond en lugdig met 'n hoek wat perfek aangepas is by dié van die kleppe.

3. Klein anti-turbulans skakel radius.

4. Leibuisvorms (Bowl) perfek gebind en streng identies tussen mekaar.

5. Grondstof

6. Konstante en gladde profiel van die hele buis (bak), insluitend die kleprusarea van die klep.

GEREELMATIGHEID VAN DIE VLOOS EN BALANSERING VAN DIE SILINDERS

Elke silinder bring 'n proporsionele deel tot die krag van die enjin en slegs 'n perfekte ooreenkoms tussen die krag wat deur elke silinder verskaf word, sal 'n doeltreffende funksionering van die enjin by hoë RPM'e toelaat.

Silinders met heeltemal identiese gedrag sal toelaat om 'n enjin vry van parasitiese vibrasies te verkry en sal verhoogde snelhede toelaat.

NEWEN en die FIXED-TURNING® laat deurlopende bewerkings toe, gereeld en soortgelyk in alle punte, van een buis na 'n ander, van een enjin na 'n ander. Die mees gesofistikeerde vorms word gemagtig op plekke waar klassieke bewerkingsprosesse met vormgereedskap kragteloos en ondoeltreffend is.

NEWEN laat perfekte klepsitplekke toe en, gevolglik, 'n groter doeltreffendheid van elke silinder, terwyl dit 'n buitengewone betroubaarheid toelaat.

Die respek vir die gemasjineerde dieptes word moontlik gemaak deur twee besonderhede eksklusief aan die FIXED-TURNING®:

die FIXED-TURNING® laat bewerkings so klein as een honderdste van 'n millimeter (.00039”) op 'n hele profiel toe, ongeag die lengte daarvan, terwyl dit 'n perfekte geometrie van die sitplek verskaf (sirkulariteit, hoek, konsentrisiteit ...)

die numeriese beheer van die FIXED-TURNING® magtig diepte-aanpassings binne + of – 0.01 mm (1/100mm) of .00039”.

Die kombinasie van hierdie twee eksklusiewe moontlikhede laat toe om perfek identiese verbrandingskamers te verkry wat die enjin sy balans sal gee en sy kapasiteit om "toere teen hoë rpms" te gee.

Hierdie presisiebewerkingskapasiteite wat uitsluitlik deur FIXED-TURNING® gewaarborg word, laat reeds die moontlikheid toe om toekomstige enjins te herstel wat die HCCI-tegnologie (Homogeneous Charge Compression Ignition) integreer, wat die petrolenjin sal revolusioneer deur dit skoon en baie doeltreffend te maak.

Ter herinnering, die HCCI-tegnologie laat dit toe om vonkproppe uit te skakel, as gevolg van die bemeestering van die kompressie van die lug/petrolmengsel en dus deur 'n outomatiese ontsteking van die brandbare mengsel te bemeester. Die verbruik en kragtoename sal hierdie tegniek onvermydelik maak. Die bewerking van die silinderkoppe sal 'n groot deel gee aan die akkuraatheid van die volumes van die kamers en bewerkingsdieptes. Slegs bewerkingsprosesse wat minimale en uiters presiese snitte toelaat, sal moontlik wees. Die FIXED-TURNING® is reeds gereed om hierdie nuwe uitdaging die hoof te bied.

Werkverrigting en betroubaarheid gaan hand aan hand met presisie en numeriese beheer.

FIXED-TURNING® sy tyd vooruit?

Nee, die FIXED-TURNING® is reg betyds om enjinspesialiste te vergesel wat begeer om nie deur tegnologiese evolusies oortref te word nie.

Die metaal-tot-metaal-kontak tussen die klep en die klepsitplek moet volledig en perfek wees om hierdie moeilike lugdigtheidsfunksie te verseker. Afgesien van die kwaliteit van die materiaal wat verhoogde snelhede sal aanvaar, is die metaal-tot-metaal-kontak tussen die klep en die klepsitplek die sin qua non-voorwaarde om 'n perfekte en blywende lugdigtheid van die silinder te verkry.

Die metaal-tot-metaal-kontak tussen die klep en die klepsitplek moet volledig en perfek wees om hierdie moeilike lugdigtheidsfunksie te verseker. Afgesien van die kwaliteit van die materiaal wat verhoogde snelhede sal aanvaar, is die metaal-tot-metaal-kontak tussen die klep en die klepsitplek die sin qua non-voorwaarde om 'n perfekte en blywende lugdigtheid van die silinder te verkry.