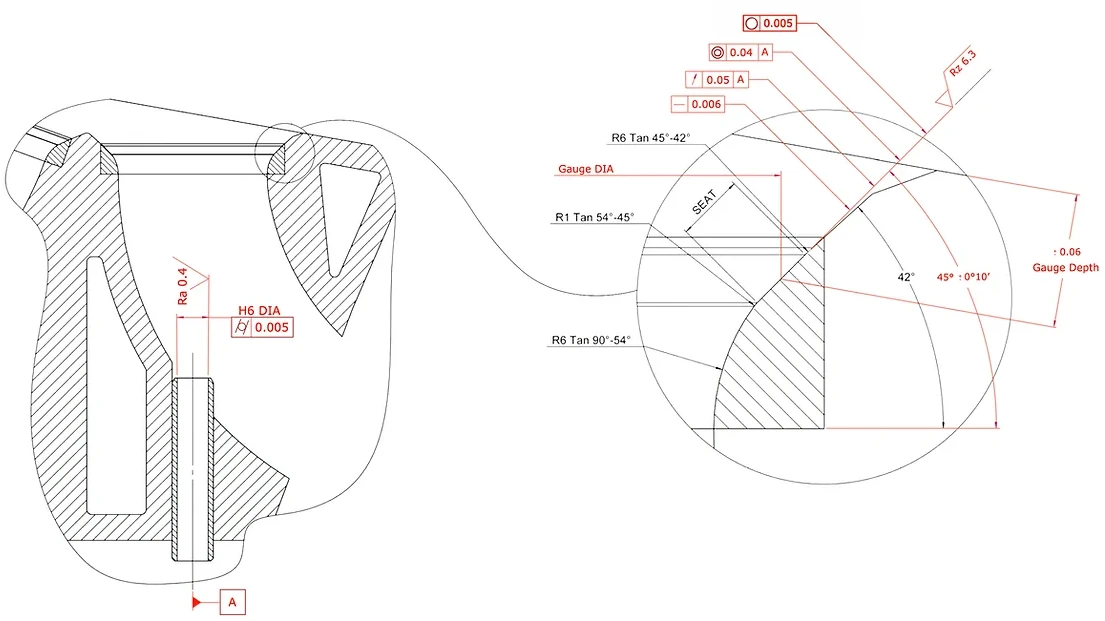

OEM-subkontrakteurs, hoëprestasiespesialiste en enjinherbouers moet presiese vorm- en afmetingstoleransies in ag neem en respekteer terwyl hulle klepgeleides en klepsitplekke bewerk.

Met hierdie "aide-memoire" poog NEWEN om, binne 'n kort dokument wat vir produksietegnici bedoel is, die verskillende simbole en toleransietekens wat tipies deur OEM's gebruik word, te versamel om hul vereistes te definieer in terme van silinderkopbewerking en veral klepgeleiding en klepsitplekbewerking.

NEWEN bring elke vorm- en dimensie-toleransie saam met direkte en indirekte insidente op die funksionering en betroubaarheid van die silinderkop, sonder om te probeer om die gekombineerde effekte van twee of meer parameters oorvereenvoudig of te denatureer.

Met hierdie dokument werk NEWEN daaraan om algemeen aanvaarde idees sowel as valse idees aan die kaak te stel, wydverspreide idees wat, as gevolg van hul eenvoud en onakkuraathede, enjinherbouers mislei en hul oordeel verander.

« Wanneer jy kan meet waarvan jy praat en dit in getalle kan uitdruk, weet jy iets daarvan; maar wanneer jy dit nie kan meet of dit in getalle kan uitdruk nie, is jou kennis van 'n karige en onbevredigende soort.»

Lord KELVIN (1824-1907)

Waarom rondheid meet?

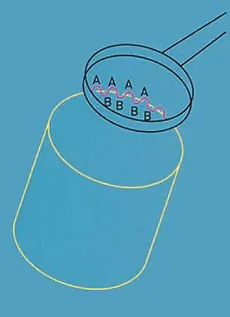

Die komponent kan vir die oog rond lyk en blykbaar 'n konstante deursnee hê as dit met 'n vernier of mikrometer gemeet word, maar is dit rond? Dit is duidelik dat die lobing die funksie kan beïnvloed. Lobbe by 'A' sal die las dra terwyl die smeerfilm die grootste sal wees by 'B'.

Hoe word rondheid gemeet?

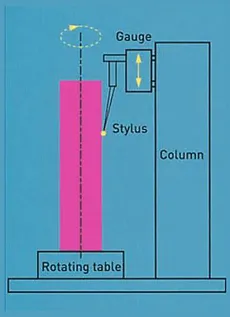

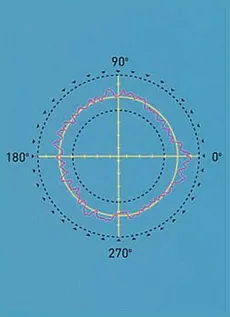

Om rondheid te meet, is rotasie nodig, tesame met die vermoë om verandering in radius te meet. Dit word die beste bereik deur die profiel van die komponent wat getoets word met 'n sirkelvormige datum te vergelyk. Die komponent word geroteer op 'n hoogs akkurate spil wat die sirkelvormige datum verskaf. Die as van die komponent is in lyn met die as van die spil, gewoonlik met behulp van 'n sentreer- en nivelleringstafel. 'n Transducer word dan gebruik om radiale variasies van die komponent met betrekking tot die spil-as te meet.

Die rede?

Die peiling wat hier gewys word, kan 'n resies hê wat nie werklik sirkelvormig is nie. Dit sal waarskynlik vir 'n kort tydjie funksioneer, maar die golwings rondom hierdie laerloop sal vibrasies begin veroorsaak. Dit sal voortydige slytasie tot gevolg hê en veroorsaak dat die wedloop minder doeltreffend presteer as wat bedoel is.

Resultate ?

Die peiling wat hier gewys word, kan 'n resies hê wat nie werklik sirkelvormig is nie. Dit sal waarskynlik vir 'n kort tydjie funksioneer, maar die golwings rondom hierdie laerloop sal vibrasies begin veroorsaak. Dit sal voortydige slytasie tot gevolg hê en veroorsaak dat die wedloop minder doeltreffend presteer as wat bedoel is.

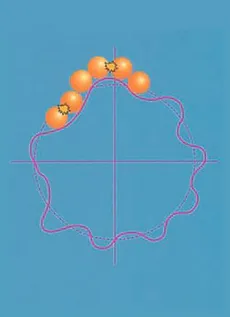

Dit is gerieflik om die buite-rondheid-uitset vanaf die meter as 'n polêre profiel of grafiek voor te stel. Die evaluering van hierdie prentvoorstelling kan subjektief en tydrowend wees, daarom het ons 'n manier nodig om die inligting te verwerk om ons akkurate en herhaalbare antwoorde te gee. Aangesien ons probeer om afwykings van ware sirkulariteit te assesseer en 'n verwysing vereis om van te meet, maak dit sin om 'n verwysingsirkel by ons profiel te probeer pas en al ons berekeninge daarmee in verband te bring.

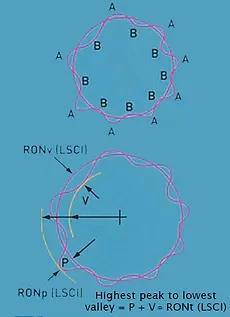

Die Least Squares Reference Circle (LSCI)

'n Lyn of figuur word op enige data gepas sodat die som van die vierkante van die vertrek van die data vanaf daardie lyn of figuur 'n minimum is. Dit is ook die lyn wat die profiel in gelyke minimum areas verdeel.

Die LSCI is die verwysingssirkel wat die meeste gebruik word. Die onrondheid word dan uitgedruk in terme van die maksimum afwyking van die profiel van die LSCI. maw die hoogste piek tot laagste vallei.

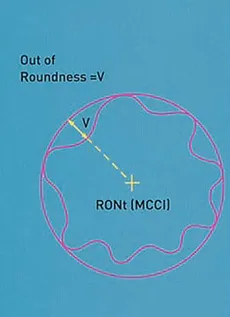

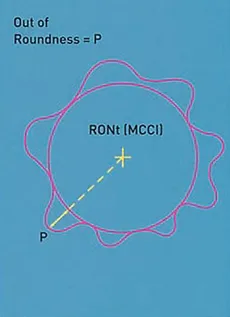

Die Minimum Circumscribed Circle (MCCI)

Gedefinieer as die sirkel van minimum radius wat die profieldata sal omsluit. Die onrondheid word dan gegee as die maksimum afwyking (of vallei) van die profiel vanaf hierdie sirkel. Daar word soms na verwys as die Ringmeterverwysingssirkel.

= Eksentrisiteit (ECC)*

= Eksentrisiteit (ECC)*

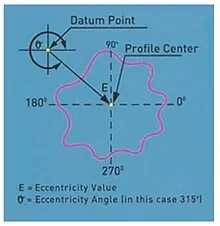

Dit is die term wat gebruik word om die posisie van die middelpunt van 'n profiel relatief tot een of ander datumpunt te beskryf. Dit is 'n vektorhoeveelheid deurdat dit grootte en rigting het. Die grootte van die eksentrisiteit word eenvoudig uitgedruk as die afstand tussen die profielmiddelpunt en die datumpunt. Die rigting word uitgedruk as 'n hoek vanaf die datumpunt.

= Konsentrisiteit (CONC)*

= Konsentrisiteit (CONC)*

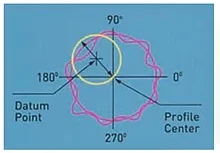

Dit is soortgelyk aan eksentrisiteit, maar het slegs 'n grootte en geen rigting nie. Die konsentrisiteit word gedefinieer as die deursnee van die sirkel wat deur die profielmiddelpunt beskryf word wanneer dit om die datumpunt gedraai word. Dit kan gesien word dat die konsentrisiteitswaarde twee keer die grootte van die eksentrisiteit is.

= Uithardloop (Uitloop)*

= Uithardloop (Uitloop)*

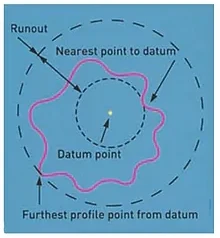

Daar word soms na verwys as TIR (Total Indicated Reading). Uitloop word gedefinieer as die radiale skeiding van twee konsentriese sirkels wat op die datumpunt gesentreer is en so geteken is dat een met die naaste saamval en die ander met die verste punt op die profiel saamval.

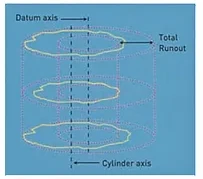

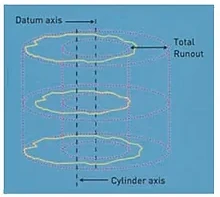

= Totale uitloop (Totale uitloop)*

= Totale uitloop (Totale uitloop)*

Totale uitloop word gedefinieer as die minimum radiale skeiding van twee koaksiale silinders, wat ko-aksiaal is met 'n datum-as en wat die gemete oppervlak totaal omsluit.

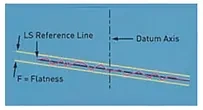

= Vlakheid (FLTt)*

= Vlakheid (FLTt)*

'n Verwysingsvlak word aangebring en platheid word bereken as die piek na vallei vertrek vanaf daardie vlak. Of LS of MZ n gebruik word

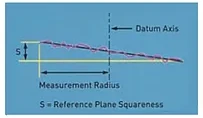

= Vierkantigheid (SQR)*

= Vierkantigheid (SQR)*

Nadat 'n as gedefinieer is, is die vierkantigheidswaarde die minimum aksiale skeiding van twee parallelle vlakke loodreg op die verwysingsas en wat die verwysingsvlak totaal omsluit. Óf LS of MZ kan gebruik word.

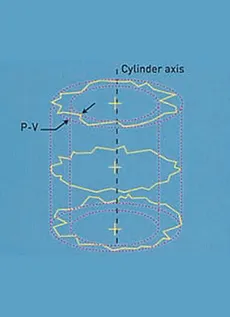

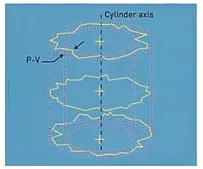

= Silindrisiteit (CYLt)*

= Silindrisiteit (CYLt)*

Die minimum radiale skeiding van 2 silinders, koaksiaal met die toegeruste verwysings-as, wat die gemete data heeltemal omsluit. Óf LS, MZ, MC of Ml silinders kan gebruik word.

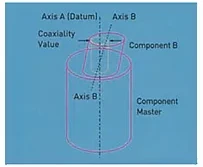

= Koaksialiteit (Coax ISO)*

= Koaksialiteit (Coax ISO)*

Die deursnee van 'n silinder wat koaksiaal is met die datum-as en sal net die as van die silinder omsluit wat verwys word vir koaksialiteit-evaluering.

= Koaksialiteit (Koaks DIN)*

= Koaksialiteit (Koaks DIN)*

Die deursnee van 'n silinder wat koaksiaal met die datum-as is en net die sentoïede (LS-middelpunte) van die vlakke sal omsluit waaruit die as van die silinder verwys word vir koaksialiteit-evaluering, bereken word.

Die funksie van die "trio" klepgeleiding, klepsitplek en klep is om 'n perfekte, eindeloos vernuwe en betroubare lugdigtheid van die gasvloei van die enjin te skep.

'n Metaalkontak tussen twee oppervlaktes moet 'n betroubare en lugdigte deurgang vorm na honderde miljoene se opeenvolgende oop- en toemaak van die kleppe.

Die twee oppervlaktes in kontak, dws die klepsitplekoppervlak van die klep en dié van die werklike sitplek self, moet soortgelyke eienskappe hê en moet naby perfeksie wees.

Die vorms van die bogenoemde oppervlaktes moet heeltemal identies en heeltemal aanvullend wees.

Die enigste vorm wat met akkuraatheid en op 'n herhalende wyse bereik kan word om hierdie funksie te vervul, is die sirkel.

Geassosieer met ander parameters, blyk die sirkelvormigheid, dws die akkuraatheid van die vorm van die sirkels wat deur die klepsitplek en die klep self gevorm word, die hoof- en sinus-voorwaarde te wees vir 'n goeie lugdigtheid tussen die klep en die klep. sitplek.

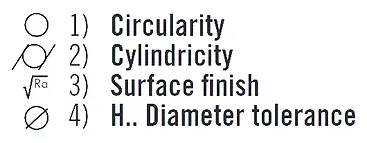

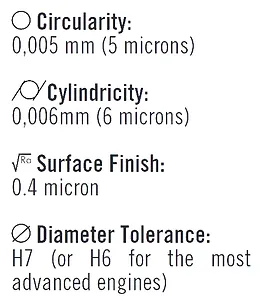

Sirkelvormigheid, silindrisiteit, oppervlakafwerking, hoeke word almal aan strenger en strenger toleransies onderwerp.

Klepgids

Die klepgeleiding is die verwysing, waarvan die posisionering van die herstelbewerking van die klepsitplek afhang, van die beheer van 'n deel van die ooreenstemming van die klepsitplek (konsentrisiteit) en natuurlik lei dit die klep in sy bewegings. Die kwaliteit van 'n klepgids word in wese gedefinieer deur 4 parameters:

Om 'n perfekte leiding van die klep te verseker, is silindrisiteit en die toleransie op die deursnee van kritieke belang. Goeie geometriese eienskappe sal die klepgids in staat stel om die klep met presisie oor 'n lang leeftyd te posisioneer.

'n Belangrike gebrek in die leiding van die klep, verder tot 'n swak bewerking van 'n klepgeleiding – buite toleransies, sal lei tot voortydige vervorming en slytasie van die klepsitplek en 'n vinnige verlies in enjinuitset.

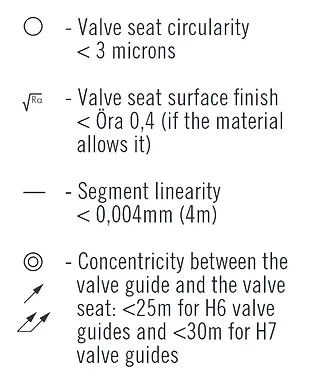

Die toleransies wat gewoonlik deur OEM's vir huidige enjins vereis word, is:

Bogenoemde toleransies, moeilik om te verkry en te respekteer deur groot reeksvervaardigers, is selfs meer kompleks om te waarborg wanneer herstelwerk gedoen word. Versuim om aan hierdie kwaliteitsvlakke te voldoen, sal die bewerking van die klepsitplekke selfs meer delikaat maak.

Kleppesitplekke en kleppe

Met die oog op die belangrikheid van die akkuraatheid van die oppervlaktes wat in kontak sal wees en wat, as gevolg van hul komplementariteit, 'n perfekte lugdigtheid sal verseker, verskerp OEM's vormtoleransies van die sitplek taps.

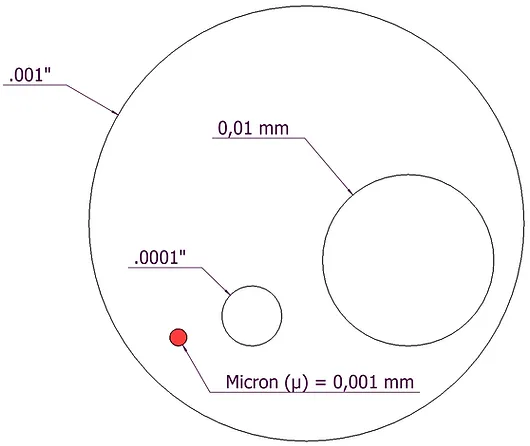

Die lineariteit van die sitplekhoeksegment en sy sirkelvormigheid word verdraagsaam met waardeverskille wat nie 'n paar mikrons oorskry nie (< 10 mikron). Ra- en Rz-waardes wat die oppervlakafwerking van die klepsitplek definieer en ook baie styf en die kleinste kletsmerk of golwing van die sitplek, lewer 'n sitplek wat buite verdraagsaamheid en onaanvaarbaar is.

Die toleransies wat toegepas word op die idee van konsentrisiteit, uitloop of dubbele uitloop tussen die as van die klepgeleiding en die as van die klepsitplek is ook baie belangrik, maar bly binne waardes wat relatief maklik is om te waarborg.

Oor die algemeen word konsentrisiteitsdefek/uitloop in die orde van 0.05 mm (.002”) as aanvaarbaar beskou. Al hierdie toleransiewaardes word ernstig verskerp met die toepassing van 'n koëffisiënt genaamd "Cpk" wat uitgereik word uit die reëls van toepassing op maatskappye wat ISO/TS16949 gesertifiseer is en verminder aansienlik toleransiewaardes deur die gebruik van masjiene wat in staat is om groot konsekwentheid in kwaliteit te waarborg.

Hierdie benadering wat 'n doelwit tot waarborg kwaliteit het, word moontlik gemaak aangesien menslike foute soveel as moontlik vermy word as gevolg van die gebruik van numeriese stelsels wat meganismes aktiveer en beheer wat altyd meer werkverrigting lewer.

NEWEN FIXED-TURNING® kom binne die logika van die ontwikkelde en hoë-werkverrigting meganiese beginsel, geloods en beheer met 'n unieke hoë werkverrigting numeriese beheer.

Die FIXED-TURNING® bied en waarborg:

Hierdie vlak van kwaliteit is vandag die hoogste en is toeganklik vir alle mense wat klepsitplekke bewerk, van die kleinste enjinherbouer tot die grootste produksiefasiliteite wat NEWEN FIXED-TURNING® gebruik.

Laastens, NEWEN FIXED-TURNING® is 'n betroubare en konsekwente produksiemiddel, ekonomies en buigsaam, wat toelaat om die ernstigste Cpk in ag te neem terwyl 'n mens se winste beheer word.

Die vraag na konstante kwaliteit (Cpk) en presisie vir nuwe silinderkopproduksie beklemtoon die ontoereikendheid van die beginsel van die tapse loods as 'n aanvaarbare oplossing vir klepsitplekbewerking.

Hierdie oplossing, wat lank waardeer word vir sy ekonomiese aspek, reageer nie meer op huidige tegniese vereistes nie.

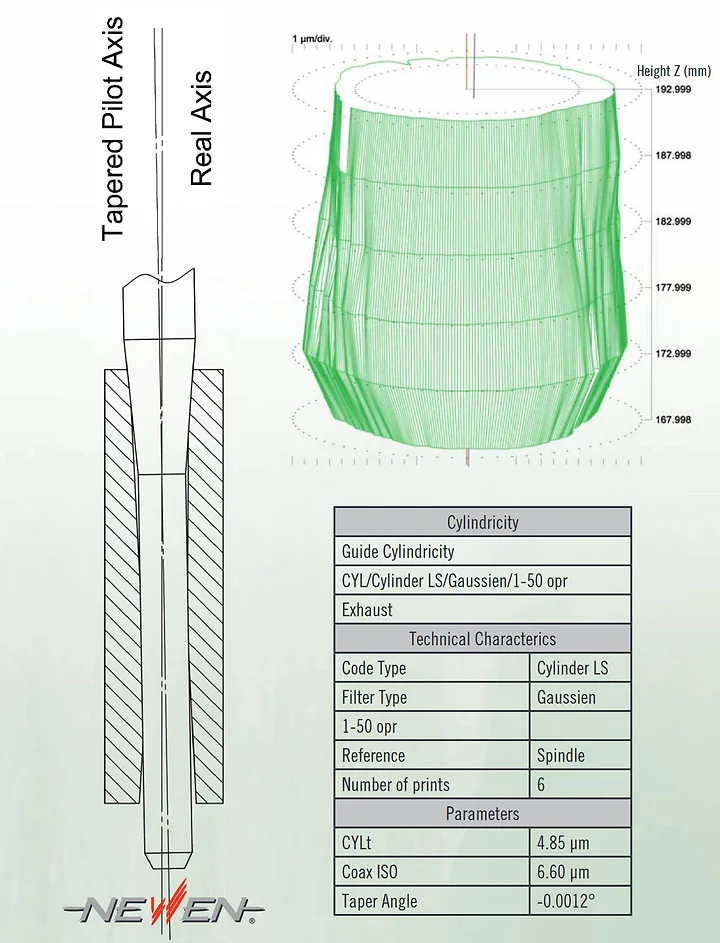

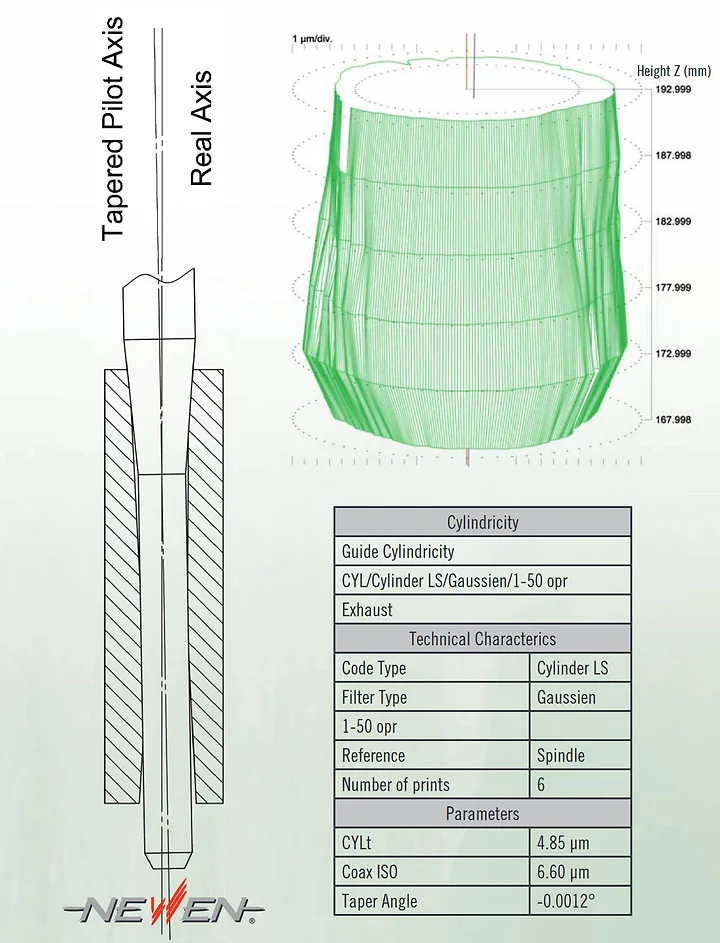

Die as/posisie wat deur 'n tapse loods in 'n klepgeleiding geneem word, is nooit dieselfde as die een wat deur meting bepaal sou word nie en/of wat deur 'n klep geneem word terwyl dit in beweging is (verwys na tekening).

Hierdie verskil word verder beklemtoon deur die vormdefek van 'n nuwe of gebruikte klepgeleiding (verwys asseblief na die grafiese voorstelling van 'n nuwe klepgeleiding deur 'n Talyrond-meetmasjien)

Die ewekansige posisionering van die vlieënier binne die klepgids is teenstrydig met die idee van Cpk wat vandag so ontwikkel is binne alle OEM's.

Sonder om te vergeet dat selfs in die geval van 'n eenvoudige herstelwerk, die afmetings van die vlieëniers wat benodig word vir huidige enjins in elk geval nie voldoende is om die onreëlmatige snypogings van vormgereedskap te weerstaan nie.

NEWEN weerlê energiek die posisie van die verdedigers van hierdie uitgediende tegniek.

Net so het die vormgereedskap 'n te lang snyprofiel om 'n gereelde sny oor 360 grade (gelyk rondom die sitplek) te waarborg.

Die waarde van die binne-verligting kan op 'n skaal van 1 tot 3 op een selfde sitplek verskil en die radiale pogings wat deur die spil geabsorbeer word, sal onvermydelik die werklike buiging van laasgenoemde veroorsaak en sal vertaal word in 'n vormdefek van die klepsitplek, soos geklets merke, golwings en/of ovaalvorms wat die bewerking van die sitplek verkeerd en buite verdraagsaamheid sal maak.

Huidige klepsitplekmateriaal en vereiste toleransies is nie meer versoenbaar met hierdie bewerkingstegniek nie.

Tradisionele meetmiddele is nie voldoende om klepsitplekke en klepgeleidings wat met NEWEN® FIXED-TURNING®-masjiene gemasjineer is, presies te beheer nie.

NEWEN® het homself toegerus met 'n TALYROND 365XL beheermasjien, veral ontwerp en toegewy aan die meting van vorms, koaksialiteite, oppervlakafwerking ...

Hierdie masjien waarvan die resolusie 1/100 van 'n mikron laat toe om outomaties alle geometriese parameters te beheer wat die kwaliteit van 'n gids en 'n klepsitplek definieer: sirkelvormigheid, konsentrisiteit, uitloop, silindrisiteit, segmentlineariteit, hoeke, oppervlakafwerking ... Die beheerverslae en grafieke wat voortspruit uit die toetse word onteenseglik erken deur die beheerdepartemente van die mees gesogte OEM's.

NEWEN toets voortdurend die werk wat vervaardig word deur die masjiene wat hy vervaardig en demonstreer kwaliteit met werklike maatstawwe.

Soos die beginsel van 'n CNC-draaibank, is FIXED-TURNING ® die bewerking van klepsitplekke en/of enige omwentelingsvorm deur interpolasie van asse.

Afgesien van die feit dat dit die snywerktuig is wat draai en nie die deel wat self gemasjineer word nie, laat die masjienspil en bewerkingskop toe om die moeilikste en mees komplekse vorms baie eenvoudig te bewerk, ongeag die kwaliteit van die klepsitplekmateriaal. Terwyl dit roteer, beweeg die snygereedskap op sy x- en z-asse om die profiel na masjien te beskryf. Die bewerking word in een rigting uitgevoer en die aantal passe word outomaties deur die program self gedefinieer. Die beweging van die snygereedskap is geoptimaliseer volgens die werklike vorm van die rou klepsitplek. 'n Standaard driehoekige snyer beweeg volgens die as van die wa en die as van verplasing van die spil. Die geheel draai om die C-as.

'n Kragtige rekenaar bereken permanent die optimale baan van die werktuig sodat die snypogings gereeld en tot 'n minimum verminder word. Elke enkele skeer wat van 'n breukdeel van 'n sekonde tot 'n breukdeel van 'n sekonde bereken word, word so geproduseer dat geen fluktuasie van die snypogings die balans en die buigsaamheid van die spil versteur nie.

Danksy FIXED-TURNING ® word perfekte klepsitplekbewerking en 'n perfekte verseëling tussen die klepsitplek en sy klep elke keer, die eerste keer, bereik sonder om te klap.

Moderne kontroles, nuutste tegnologie, doeltreffend, eenvoudig, uiters gebruikersvriendelik, verlig die operateur van herhalende gebare, verminder moegheid en maak aandag vry vir noodsaaklike bewerkings.

Die interaksie met die masjien is gebruikersvriendelik en eenvoudig. Die operateur hoef net bekende afmetings soos die deursnee van die klep in te voer, 'n profiel te kies en die masjien sal dadelik alles anders bereken, insluitend alle rof- en afwerking bewerkingspasse.

Behalwe vir akkuraatheid, buiten blote gebruikersvriendelikheid en bykomende produktiwiteit, is FIXED-TURNING ® die ekwivalent van duisende pasgemaakte vormgereedskap, alles permanent verpak in een eenvoudige en bekostigbare masjien.

Lank lewe enjin herbou.

= Eksentrisiteit (ECC)*

= Eksentrisiteit (ECC)*

= Konsentrisiteit (CONC)*

= Konsentrisiteit (CONC)*

= Uithardloop (Uitloop)*

= Uithardloop (Uitloop)*

= Totale uitloop (Totale uitloop)*

= Totale uitloop (Totale uitloop)*

= Vlakheid (FLTt)*

= Vlakheid (FLTt)*

= Vierkantigheid (SQR)*

= Vierkantigheid (SQR)*

= Silindrisiteit (CYLt)*

= Silindrisiteit (CYLt)*