OEM-Zulieferer, Hochleistungsspezialisten und Motorinstandsetzer müssen bei der Bearbeitung von Ventilführungen und Ventilsitzen genaue Form- und Maßtoleranzen berücksichtigen und einhalten.

Mit diesem „Aide-mémoire“ versucht NEWEN, in einem kurzen Dokument für Produktionstechniker die verschiedenen Symbole und Toleranzzeichen zusammenzufassen, die typischerweise von OEMs verwendet werden, um ihre Anforderungen hinsichtlich der Zylinderkopfbearbeitung und insbesondere der Bearbeitung von Ventilführungen und Ventilsitzen zu definieren.

NEWEN verknüpft jede Form- und Maßtoleranz mit direkten und indirekten Auswirkungen auf die Funktion und Zuverlässigkeit des Zylinderkopfs, ohne zu versuchen, die kombinierten Auswirkungen zweier oder mehrerer Parameter zu stark zu vereinfachen oder zu verfälschen.

Mit diesem Dokument möchte NEWEN allgemein akzeptierte und falsche Vorstellungen widerlegen, weit verbreitete Vorstellungen, die aufgrund ihrer Vereinfachung und Ungenauigkeit die Motoreninstandsetzer in die Irre führen und ihr Urteilsvermögen beeinträchtigen.

„Wenn Sie das, worüber Sie sprechen, messen und in Zahlen ausdrücken können, wissen Sie etwas darüber. Wenn Sie es jedoch nicht messen oder in Zahlen ausdrücken können, ist Ihr Wissen dürftig und unbefriedigend.“

Lord KELVIN (1824-1907)

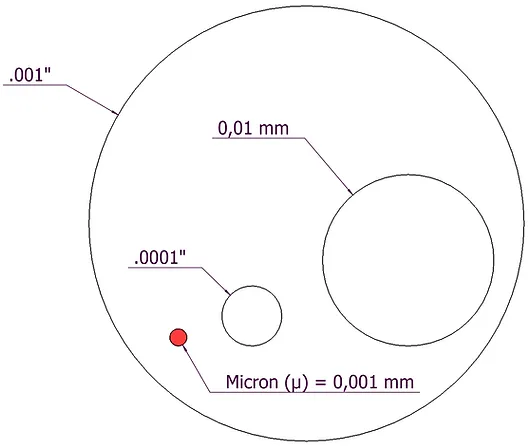

Die neue weltweite Standardisierung führte dazu, dass die überwiegende Mehrheit der OEMs das metrische System zur Klassifizierung von Zylinderkopfdichtungen und anderen Motorkomponenten verwendet. 0,01 mm und 0,001 mm werden daher häufig verwendet, um die Toleranzen verschiedener Bearbeitungsgrenzen für Ventilführungen und Ventilsitze festzulegen.

Die folgende Zeichnung ermöglicht es jedem, bekannte Unterschiede zwischen verschiedenen Referenzwerten zu visualisieren. Es ist bekannt, dass die Verwendung von Toleranzen im Tausendstelbereich neue Kontrollmethoden und neue Überlegungen bei Auswahl- und Bearbeitungsoptionen erfordert.

NEWEN hat sich dafür entschieden, Kontrollmittel mit einer Definition von einem Hundertstel Mikrometer (0,00001 mm) auszustatten, um das Leistungsniveau seiner Maschinen zu überprüfen und seinen Kunden bei der Auswahl der Bearbeitungsgeräte eine Garantie für ihre wesentlichen Entscheidungen zu geben.

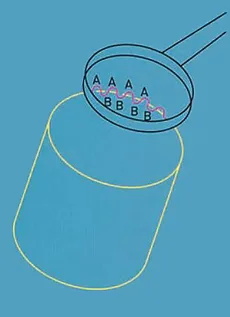

Warum Rundheit messen?

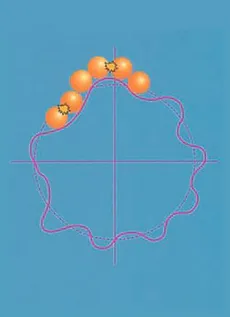

Das Bauteil erscheint für das Auge möglicherweise rund und hat scheinbar einen konstanten Durchmesser, wenn es mit einem Nonius oder Mikrometer gemessen wird, aber ist es auch rund? Es ist klar, dass die Lappenbildung die Funktion beeinträchtigen kann. Die Lappen bei „A“ tragen die Last, während der Schmierfilm bei „B“ am größten ist.

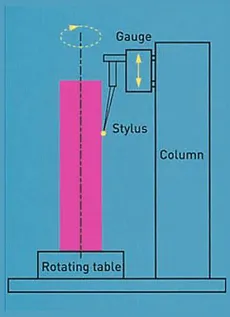

Wie wird die Rundheit gemessen?

Um die Rundheit zu messen, ist eine Rotation erforderlich, gepaart mit der Fähigkeit, Radiusänderungen zu messen. Dies wird am besten erreicht, indem das Profil des zu testenden Bauteils mit einem kreisförmigen Bezugspunkt verglichen wird. Das Bauteil wird auf einer hochpräzisen Spindel gedreht, die den kreisförmigen Bezugspunkt liefert. Die Achse des Bauteils wird mit der Achse der Spindel ausgerichtet, normalerweise mithilfe eines Zentrier- und Nivellierungstisches. Anschließend wird ein Wandler verwendet, um radiale Abweichungen des Bauteils in Bezug auf die Spindelachse zu messen.

Der Grund ?

Das hier gezeigte Lager könnte einen Laufring haben, der nicht wirklich rund ist. Dies würde wahrscheinlich für kurze Zeit funktionieren, aber die Unebenheiten um diesen Laufring würden anfangen, Vibrationen zu verursachen. Dies würde zu vorzeitigem Verschleiß führen und dazu, dass der Laufring weniger effizient arbeitet als beabsichtigt.

Ergebnisse?

Das hier gezeigte Lager könnte einen Laufring haben, der nicht wirklich rund ist. Dies würde wahrscheinlich für kurze Zeit funktionieren, aber die Unebenheiten um diesen Laufring würden anfangen, Vibrationen zu verursachen. Dies würde zu vorzeitigem Verschleiß führen und dazu, dass der Laufring weniger effizient arbeitet als beabsichtigt.

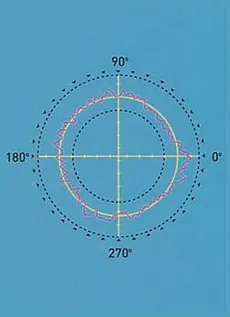

Es ist praktisch, die Unrundheitsausgabe des Messgeräts als Polarprofil oder Diagramm darzustellen. Die Auswertung dieser bildlichen Darstellung kann subjektiv und zeitaufwändig sein, daher benötigen wir eine Möglichkeit, die Informationen zu verarbeiten, um genaue und wiederholbare Antworten zu erhalten. Da wir versuchen, Abweichungen von der tatsächlichen Kreisform zu beurteilen und einen Referenzkreis zum Messen benötigen, ist es sinnvoll, zu versuchen, einen Referenzkreis an unser Profil anzupassen und alle unsere Berechnungen darauf zu beziehen.

Der Kleinstquadrate-Referenzkreis (LSCI)

Eine Linie oder Figur wird an beliebige Daten angepasst, so dass die Summe der Quadrate der Abweichungen der Daten von dieser Linie oder Figur minimal ist. Dies ist auch die Linie, die das Profil in gleich große Mindestflächen unterteilt.

Der LSCI ist der am häufigsten verwendete Referenzkreis. Die Unrundheit wird dann als maximale Abweichung des Profils vom LSCI ausgedrückt, also vom höchsten Gipfel zum tiefsten Tal.

Der kleinste umschriebene Kreis (MCCI)

Definiert als Kreis mit minimalem Radius, der die Profildaten umschließt. Die Unrundheit wird dann als maximale Abweichung (oder Tal) des Profils von diesem Kreis angegeben. Wird manchmal auch als Referenzkreis des Ringmaßes bezeichnet.

Die minimalen Zonenreferenzkreise (MZCI)

Definiert als zwei konzentrische Kreise, die so positioniert sind, dass sie das gemessene Profil so umschließen, dass ihre radiale Abweichung minimal ist.

Der Rundheitswert ergibt sich dann aus dem radialen Abstand der beiden Kreise.

Der maximale eingeschriebene Kreis (MICI)

Definiert als Kreis mit maximalem Radius, der von den Profildaten umschlossen wird.

Die Unrundheit wird dann als maximale Abweichung (oder Spitze) des Profils vom Kreis angegeben. Wird manchmal auch als Grenzkreis des Grenzlehrdorns bezeichnet.

= Exzentrizität (ECC)*

= Exzentrizität (ECC)*

Mit diesem Begriff wird die Position des Mittelpunkts eines Profils relativ zu einem Bezugspunkt beschrieben. Es handelt sich um eine Vektorgröße, die Größe und Richtung hat. Die Größe der Exzentrizität wird einfach als Abstand zwischen dem Mittelpunkt des Profils und dem Bezugspunkt ausgedrückt. Die Richtung wird als Winkel vom Bezugspunkt ausgedrückt.

= Konzentrizität (CONC)*

= Konzentrizität (CONC)*

Dies ist ähnlich wie die Exzentrizität, hat aber nur einen Betrag und keine Richtung. Die Konzentrizität wird als Durchmesser des Kreises definiert, der durch den Profilmittelpunkt beschrieben wird, wenn er um den Bezugspunkt gedreht wird. Es ist ersichtlich, dass der Konzentrizitätswert doppelt so groß ist wie die Exzentrizität.

= Rundlauf (Runout)*

= Rundlauf (Runout)*

Wird manchmal auch als TIR (Total Indicated Reading) bezeichnet. Der Rundlauf wird als radialer Abstand zweier konzentrischer Kreise definiert, deren Mittelpunkt der Bezugspunkt ist und die so gezeichnet sind, dass einer mit dem nächstgelegenen und der andere mit dem entferntesten Punkt auf dem Profil zusammenfällt.

= Gesamtrundlauf (Gesamtrundlauf)*

= Gesamtrundlauf (Gesamtrundlauf)*

Der Gesamtrundlauf wird als minimaler radialer Abstand zweier koaxialer Zylinder definiert, die koaxial zu einer Bezugsachse sind und die Messfläche vollständig umschließen.

= Ebenheit (FLTt)*

= Ebenheit (FLTt)*

Eine Referenzebene wird angepasst und die Ebenheit wird als Abweichung von Spitze zu Tal von dieser Ebene berechnet. Es können entweder LS oder MZ verwendet werden.

= Rechtwinkligkeit (SQR)*

= Rechtwinkligkeit (SQR)*

Nachdem eine Achse definiert wurde, ist der Rechtwinkligkeitswert der minimale axiale Abstand zweier paralleler Ebenen, die normal zur Referenzachse stehen und die Referenzebene vollständig umschließen. Es kann entweder LS oder MZ verwendet werden.

= Zylindrizität (CYLt)*

= Zylindrizität (CYLt)*

Der minimale radiale Abstand von 2 Zylindern, koaxial zur montierten Referenzachse, welche die Messdaten vollständig umschließen. Es können entweder LS-, MZ-, MC- oder Ml-Zylinder verwendet werden.

= Koaxialität (Koax ISO)*

= Koaxialität (Koax ISO)*

Der Durchmesser eines Zylinders, der koaxial zur Bezugsachse ist und die Achse des Zylinders, auf den sich die Koaxialitätsbewertung bezieht, gerade umschließt.

= Koaxialität (Koax DIN)*

= Koaxialität (Koax DIN)*

Der Durchmesser eines Zylinders, der koaxial zur Bezugsachse ist und gerade die Schwerpunkte (LS-Zentren) der Ebenen umschließt, aus denen die Achse des Zylinders berechnet wird, auf den sich die Koaxialitätsbewertung bezieht.

Die Funktion des „Trios“ Ventilführung, Ventilsitz und Ventil besteht darin, eine perfekte, immer wieder erneuerte und zuverlässige Luftdichtigkeit des Gasstroms des Motors herzustellen.

Ein metallischer Kontakt zwischen zwei Oberflächen muss auch nach Hunderten Millionen aufeinanderfolgenden Öffnens und Schließens der Ventile einen zuverlässigen und luftdichten Durchgang gewährleisten.

Die beiden Kontaktflächen, also die Ventilsitzfläche des Ventils und die des eigentlichen Ventilsitzes, müssen ähnliche Eigenschaften aufweisen und nahezu perfekt sein.

Die Formen der oben genannten Oberflächen müssen absolut identisch und vollständig komplementär sein.

Die einzige Form, die präzise und wiederholbar erreicht werden kann und diese Funktion erfüllt, ist der Kreis.

In Verbindung mit anderen Parametern stellt die Rundheit, also die Genauigkeit der Form der Kreise, die durch den Ventilsitz und das Ventil selbst gebildet werden, die wichtigste und unabdingbare Voraussetzung für eine gute Luftdichtheit zwischen dem Ventil und dem Ventilsitz dar.

Rundheit, Zylindrizität, Oberflächenbeschaffenheit und Winkel unterliegen immer strengeren Toleranzen.

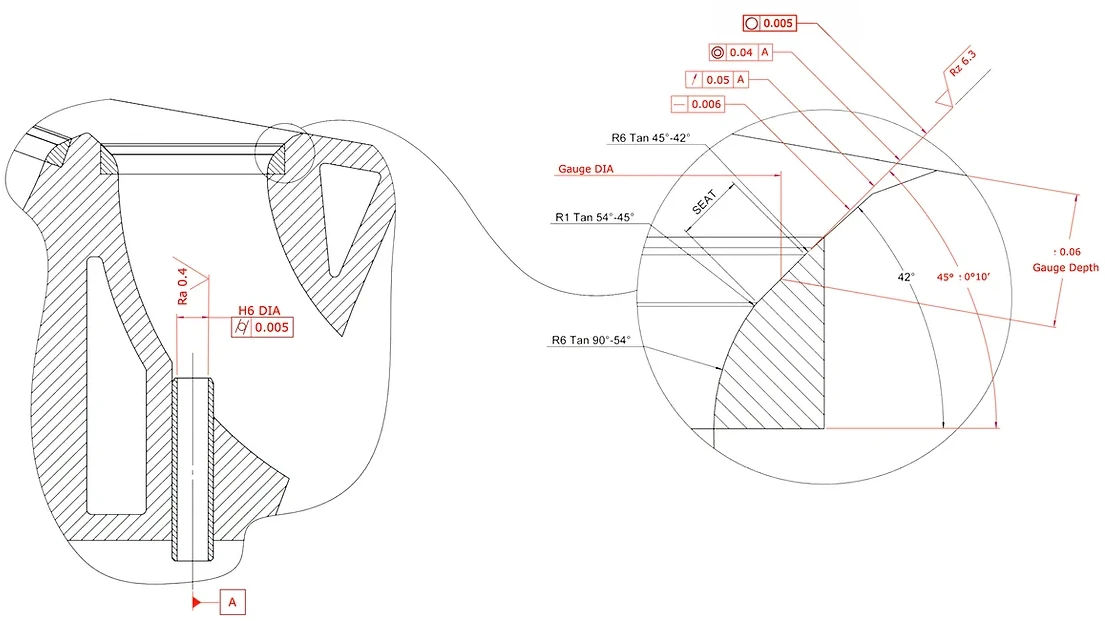

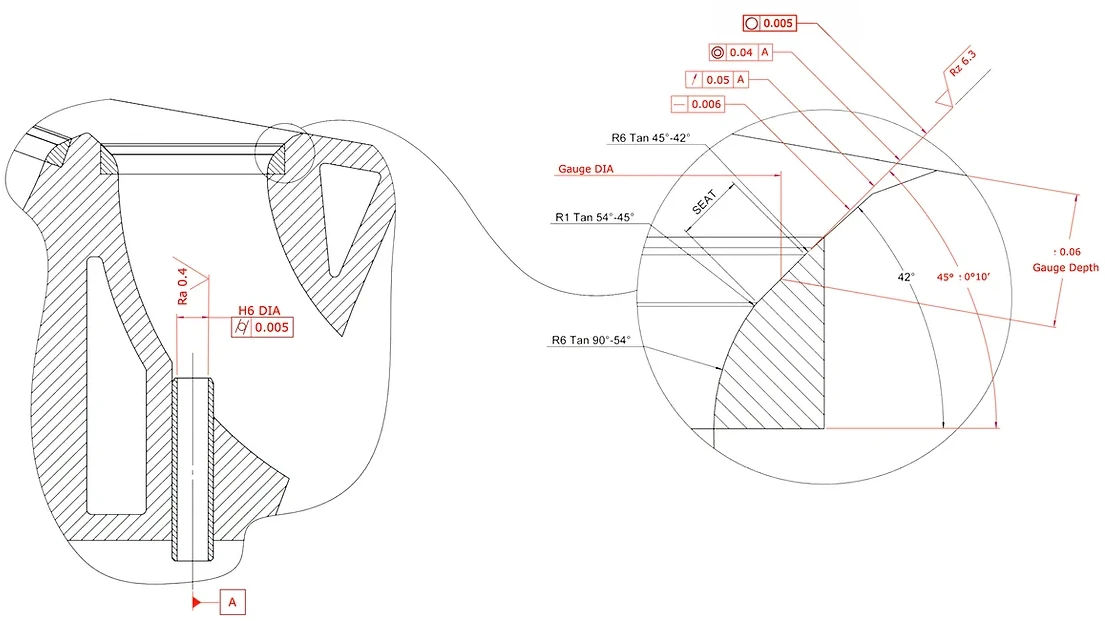

Ventilführung

Die Ventilführung ist die Referenz, von der die Positionierung des Reparaturbearbeitungsvorgangs des Ventilsitzes, die Kontrolle eines Teils der Konformität des Ventilsitzes (Konzentrizität) und natürlich die Führung des Ventils bei seinen Bewegungen abhängt. Die Qualität einer Ventilführung wird im Wesentlichen durch 4 Parameter definiert:

Um eine einwandfreie Führung des Ventils zu gewährleisten, sind Zylindrizität und Durchmessertoleranz entscheidend. Gute geometrische Eigenschaften ermöglichen der Ventilführung eine präzise Positionierung des Ventils über eine lange Lebensdauer.

Ein schwerwiegender Defekt in der Ventilführung oder eine mangelhafte Bearbeitung der Ventilführung – außerhalb der Toleranzen – führt zu vorzeitiger Verformung und Verschleiß des Ventilsitzes und zu einem schnellen Leistungsverlust des Motors.

Die von OEMs für aktuelle Motoren üblicherweise geforderten Toleranzen sind:

Die oben genannten Toleranzen, die von Großserienherstellern nur schwer erreicht und eingehalten werden können, sind bei Reparaturen noch schwieriger zu gewährleisten. Werden diese Qualitätsniveaus nicht eingehalten, wird die Bearbeitung der Ventilsitze noch schwieriger.

Ventilsitze und Ventile

Da die Präzision der Kontaktflächen, die durch ihre Komplementarität eine perfekte Luftdichtheit gewährleisten, besonders wichtig ist, verengen die OEMs die Formtoleranzen der Sitzkegel.

Die Linearität des Sitzwinkelsegments und seine Zirkularität werden mit Wertunterschieden von nicht mehr als einigen Mikrometern toleriert (< 10 Mikrometer). Ra- und Rz-Werte definieren die Oberflächenbeschaffenheit des Ventilsitzes und führen auch bei sehr engen und kleinsten Rattermarken oder Unebenheiten des Sitzes zu einem Sitz, der außerhalb der Toleranz liegt und nicht akzeptabel ist.

Die Toleranzen hinsichtlich Konzentrizität, Rundlauf oder Doppelrundlauf zwischen der Achse der Ventilführung und der Achse des Ventilsitzes sind ebenfalls sehr wichtig, bleiben jedoch innerhalb relativ leicht zu gewährleistender Werte.

Im Allgemeinen wird ein Rundlauffehler/Unrundheitsfehler in der Größenordnung von 0,05 mm (0,002 Zoll) als akzeptabel angesehen. Alle diese Toleranzwerte werden durch die Anwendung eines Koeffizienten namens „Cpk“ deutlich verschärft, der aus den für ISO/TS16949-zertifizierte Unternehmen geltenden Regeln hervorgeht und die Toleranzwerte durch den Einsatz von Maschinen, die eine hohe Qualitätskonsistenz gewährleisten können, erheblich reduziert.

Dieser Ansatz mit dem Ziel der Qualitätssicherung wird dadurch ermöglicht, dass menschliche Fehler durch den Einsatz numerischer Auslöse- und Kontrollmechanismen so weit wie möglich vermieden werden und so eine immer höhere Leistung erzielt wird.

NEWEN FIXED-TURNING® basiert auf der Logik eines ausgereiften mechanischen Hochleistungsprinzips und wird durch eine einzigartige numerische Hochleistungssteuerung gesteuert und kontrolliert.

Das FIXED-TURNING® bietet und garantiert:

Dieses Qualitätsniveau ist heute das höchste und für alle zugänglich, die Ventilsitze bearbeiten, vom kleinsten Motorinstandsetzer bis hin zu den größten Produktionsanlagen, die NEWEN FIXED-TURNING® verwenden.

Schließlich ist NEWEN FIXED-TURNING® ein zuverlässiges und beständiges Produktionsmittel, das wirtschaftlich und flexibel ist und es ermöglicht, die strengsten Cpk-Werte zu berücksichtigen und gleichzeitig die Gewinne zu kontrollieren.

Die Forderung nach konstanter Qualität (Cpk) und Präzision bei der Produktion neuer Zylinderköpfe unterstreicht die Unzulänglichkeit des Prinzips des konischen Piloten als akzeptable Lösung für die Ventilsitzbearbeitung.

Diese Lösung, die lange Zeit wegen ihrer Wirtschaftlichkeit geschätzt wurde, entspricht nicht mehr den aktuellen technischen Anforderungen.

Die Achse/Position, die ein konischer Pilot innerhalb einer Ventilführung einnimmt, ist niemals die gleiche wie die, die durch Messung ermittelt würde und/oder die, die ein Ventil während der Bewegung einnimmt (siehe Zeichnung).

Dieser Unterschied wird durch den Formfehler einer neuen oder gebrauchten Ventilführung noch verstärkt (siehe grafische Darstellung einer neuen Ventilführung mit einer Talyrond-Messmaschine).

Die zufällige Positionierung des Piloten innerhalb der Ventilführung widerspricht dem Cpk-Konzept, das heute bei allen OEMs entwickelt wurde.

Nicht zu vergessen, dass selbst im Falle einer einfachen Reparatur die Dimension der für aktuelle Motoren erforderlichen Piloten in jedem Fall nicht ausreicht, um den unregelmäßigen Schnittkräften von Formwerkzeugen standzuhalten.

NEWEN widerlegt die Position der Verteidiger dieser veralteten Technik energisch.

Ebenso weist das Formwerkzeug ein zu langes Schneidprofil auf, um einen regelmäßigen Schnitt über 360 Grad (gleichmäßig um die Sitzfläche herum) zu gewährleisten.

Der Wert des Innenfreiraums kann auf ein und demselben Sitz auf einer Skala von 1 bis 3 schwanken und die von der Spindel aufgenommenen radialen Kräfte führen unvermeidlich zu einer tatsächlichen Verbiegung der Spindel und führen zu einem Formfehler des Ventilsitzes, wie beispielsweise Rattermarken, Wellen und/oder ovale Formen, die zu einer fehlerhaften und außerhalb der Toleranz liegenden Bearbeitung des Sitzes führen.

Aktuelle Ventilsitzmaterialien und erforderliche Toleranzen sind mit dieser Bearbeitungstechnik nicht mehr kompatibel.

Für die präzise Kontrolle von Ventilsitzen und Ventilführungen, die mit NEWEN® FIXED-TURNING®-Maschinen bearbeitet wurden, reichen herkömmliche Messmittel nicht aus.

NEWEN® hat sich mit einer Kontrollmaschine TALYROND 365XL ausgestattet, die speziell für die Messung von Formen, Koaxialitäten, Oberflächenbeschaffenheit usw. konzipiert und eingesetzt wird.

Diese Maschine mit einer Auflösung von 1/100 Mikron ermöglicht die automatische Kontrolle aller geometrischen Parameter, die die Qualität einer Führung und eines Ventilsitzes definieren: Rundheit, Konzentrizität, Rundlauf, Zylindrizität, Segmentlinearität, Winkel, Oberflächengüte... Die aus den Tests resultierenden Kontrollberichte und Diagramme werden von den Kontrollabteilungen der renommiertesten OEMs unbestritten anerkannt.

NEWEN prüft die von den Maschinen seiner Produktion erbrachte Leistung kontinuierlich und weist die Qualität anhand tatsächlicher Messungen nach.

Nach dem Prinzip einer CNC-Drehmaschine erfolgt beim FIXED-TURNING® die Bearbeitung von Ventilsitzen und/oder beliebigen Rotationsformen durch Achseninterpolation.

Abgesehen davon, dass sich das Schneidwerkzeug dreht und nicht das zu bearbeitende Teil selbst, ermöglichen die Maschinenspindel und der Bearbeitungskopf die sehr einfache Bearbeitung der schwierigsten und komplexesten Formen, unabhängig von der Qualität des Ventilsitzmaterials. Während der Drehung bewegt sich das Schneidwerkzeug auf seinen X- und Z-Achsen, um das zu bearbeitende Profil zu beschreiben. Die Bearbeitung erfolgt in eine Richtung und die Anzahl der Durchgänge wird automatisch vom Programm selbst definiert. Der Weg des Schneidwerkzeugs wird entsprechend der tatsächlichen Form des Rohventilsitzes optimiert. Ein standardmäßiger dreieckiger Fräser bewegt sich entsprechend der Achse des Schlittens und der Verschiebungsachse der Spindel. Das Ganze dreht sich um die C-Achse.

Ein leistungsstarker Computer berechnet ständig die optimale Flugbahn des Werkzeugs, sodass die Schnittkräfte gleichmäßig sind und auf ein Minimum reduziert werden. Jeder einzelne Span wird im Bruchteil einer Sekunde berechnet und so ausgeführt, dass keine Schwankung der Schnittkräfte das Gleichgewicht und die Flexibilität der Spindel stört.

Dank FIXED-TURNING ® wird eine perfekte Ventilsitzbearbeitung und eine optimale Abdichtung zwischen Ventilsitz und Ventil jedes Mal auf Anhieb und ohne Läppen erreicht.

Moderne Steuerungen, neueste Technologie, effizient, einfach, äußerst benutzerfreundlich, entlastet den Bediener von sich wiederholenden Gesten, verringert die Ermüdung und gibt die Aufmerksamkeit für wesentliche Vorgänge frei.

Die Interaktion mit der Maschine ist benutzerfreundlich und einfach. Der Bediener muss nur bekannte Maße wie den Durchmesser des Ventils eingeben, ein Profil auswählen und die Maschine berechnet sofort alles Weitere, einschließlich aller Schrupp- und Schlichtbearbeitungsdurchgänge.

FIXED-TURNING ® geht über Präzision, bloße Benutzerfreundlichkeit und zusätzliche Produktivität hinaus und ist das Äquivalent von Tausenden von kundenspezifischen Formwerkzeugen, alle dauerhaft verpackt in einer einfachen und erschwinglichen Maschine.

Es lebe der Motorumbau.

= Exzentrizität (ECC)*

= Exzentrizität (ECC)*

= Konzentrizität (CONC)*

= Konzentrizität (CONC)*

= Rundlauf (Runout)*

= Rundlauf (Runout)*

= Gesamtrundlauf (Gesamtrundlauf)*

= Gesamtrundlauf (Gesamtrundlauf)*

= Ebenheit (FLTt)*

= Ebenheit (FLTt)*

= Rechtwinkligkeit (SQR)*

= Rechtwinkligkeit (SQR)*

= Zylindrizität (CYLt)*

= Zylindrizität (CYLt)*