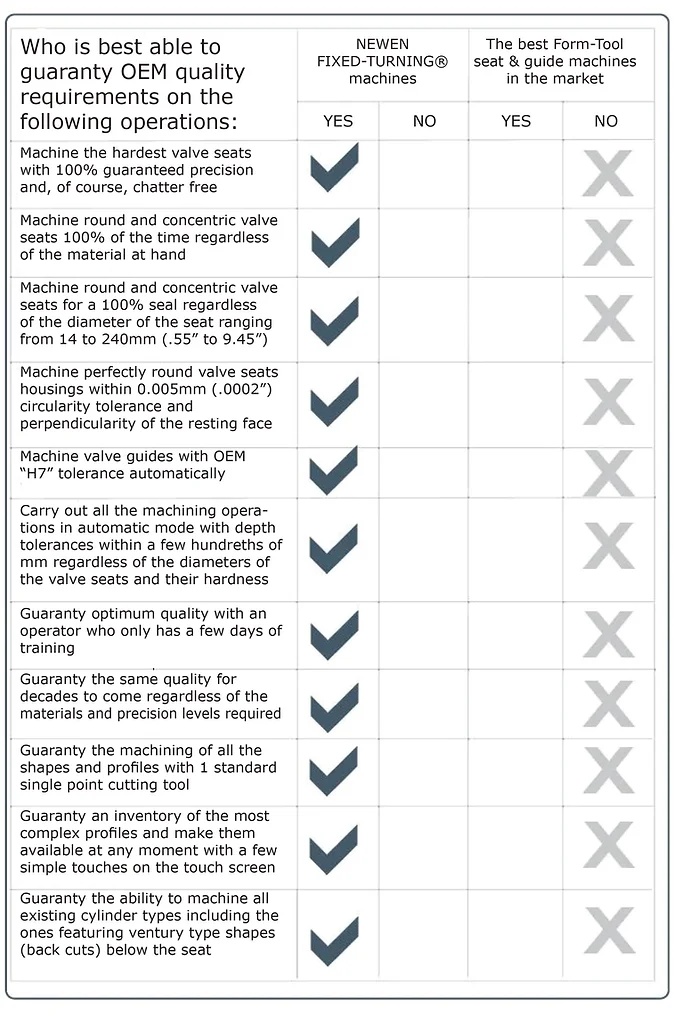

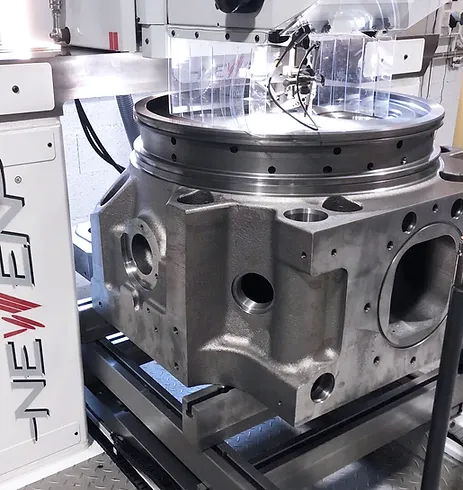

Usinage de sièges de soupape, un siècle d'évolution et… la solution !

Avant

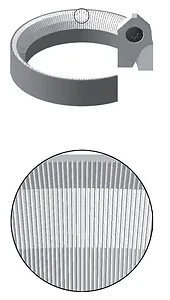

PLONGANT

et l'outil de forme en carbure

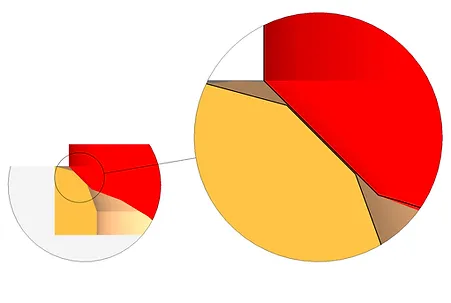

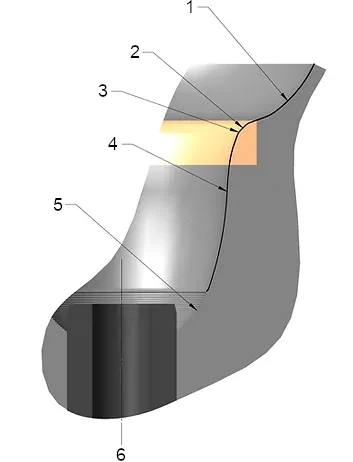

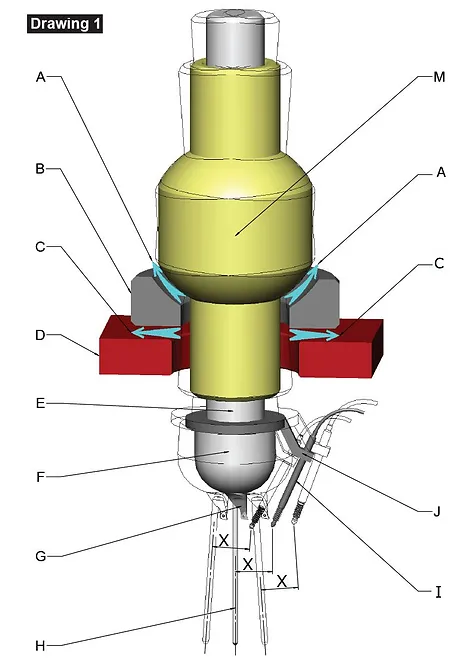

Dessin 1

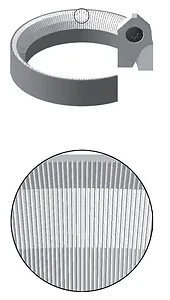

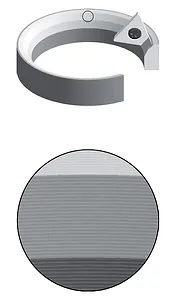

Marques de bavardage

|

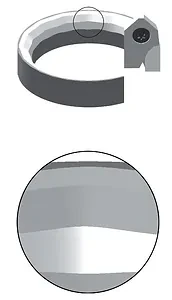

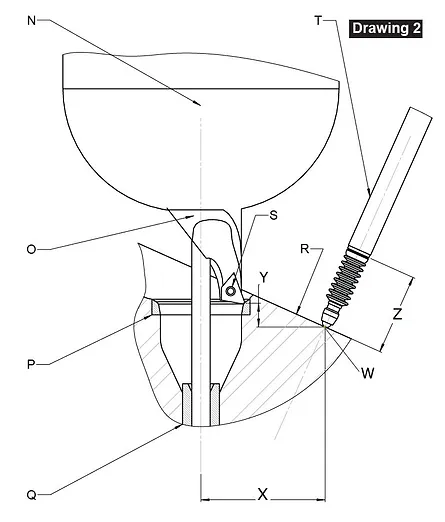

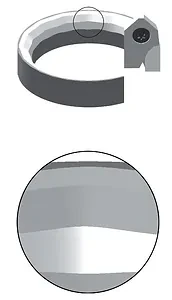

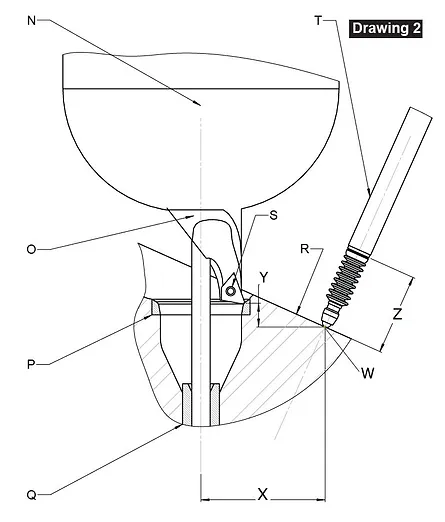

Dessin 2

Ondulations

|

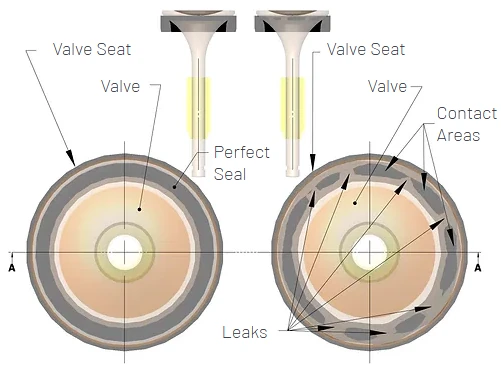

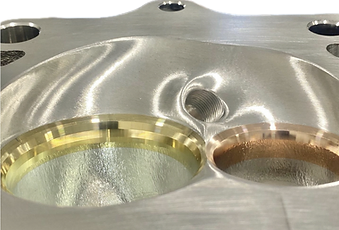

Le rodage des sièges de soupape en métal pulvérisé ou de certains sièges de soupape en fonte entraîne inévitablement des traces de broutage. Ces traces sont très nocives pour une soupape car les gaz s'échappent par elles lorsque la soupape est fermée.

Le siège de soupape usiné se déformera alors rapidement et son étanchéité ne sera jamais satisfaisante. Les marques de broutage résultent du raclage par des outils de forme en carbure d'une grande surface d'un matériau à structure granuleuse constitué de différents matériaux (tels que des métaux en poudre, des fontes nodulaires...).

Les sièges de soupapes traditionnels usinés avec la technique du rodage (outils de forme) présentent tous des ondulations mesurant des centièmes de millimètres qui sont le résultat direct d'efforts de coupe irréguliers sur une rotation de 360 degrés. Les résultantes des efforts de coupe variables transmettent des forces irrégulières sur les broches des machines qui fléchiront plus ou moins selon la machine et donneront des formes irrégulières. Ce phénomène, bien connu des opérateurs de machines manuelles, est compensé, lorsque de gros défauts visibles apparaissent, par une pression rapide et énergique sur la commande de la broche.

Cela entraîne des efforts de broche considérables et, même si cela peut aider à lisser les petits défauts, cela ne peut en aucun cas rectifier la géométrie.

Ces ondulations, inhérentes au principe même de l'usinage par rodage, ont des conséquences incontestables sur l'étanchéité des soupapes et nécessitent un rodage supplémentaire de chaque soupape sur son siège pour obtenir une étanchéité acceptable. Le rodage des soupapes, jusqu'ici accepté par nécessité par les motoristes et leurs clients, est depuis longtemps banni par les motoristes et tous ceux qui recherchent la qualité minimale requise par les générations de moteurs actuelles.

Maintenant

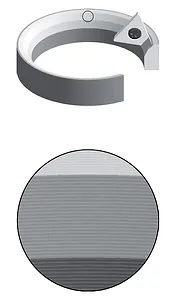

FIXED-TURNING®

et l'outil à point unique

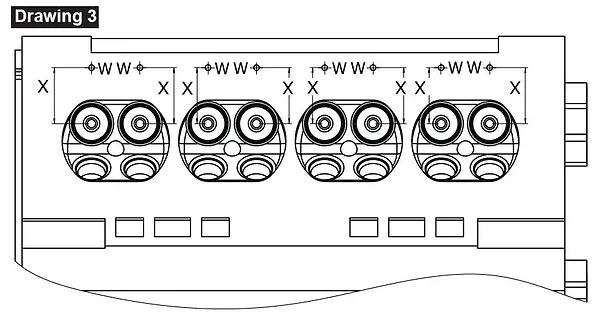

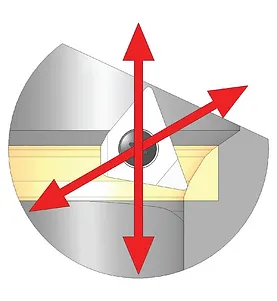

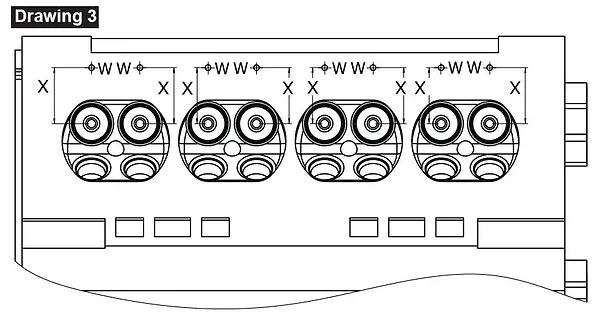

Dessin 3

Précision géométrique

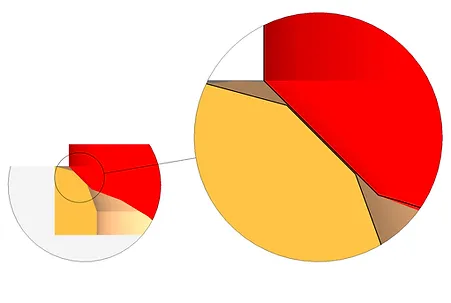

L'usinage par Interpolation, FIXED-TURNING®, élimine définitivement tous les défauts montrés sur les dessins 1 et 2.

Les marques de micro-bavardage et les ondulations sont pratiquement impossibles à générer. L'usinage en un seul point ne permet pas la formation de tels défauts. Il suffit de considérer l’usinage sur tour pour s’en convaincre.

L'usinage avec un outil de tournage se déplaçant sur deux axes interpolés génère une micro-rainure circulaire, parfaitement ronde. La profondeur de la rainure et l'intervalle entre 2 rainures sont contrôlés par la commande numérique de la machine, ce qui permet d'obtenir les finitions de surface les plus fines possibles.

Tout comme les efforts de coupe, considérablement réduits (300 fois et plus), les défauts d'état de surface sont réduits à des niveaux qui placent FIXED-TURNING® au sommet des échelles de qualité définies par les principaux équipementiers.

une nouvelle ère, un nouveau monde d'opportunités...

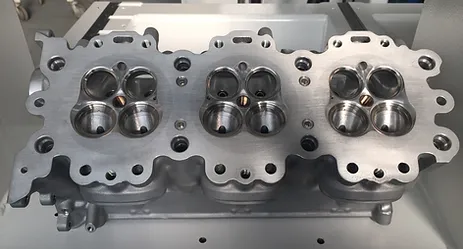

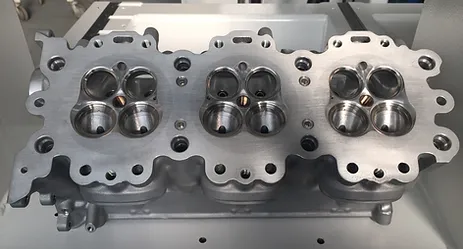

L'usinage des culasses les plus difficiles est réalisé en quelques minutes par siège de soupape pour les profils les plus longs, spécialement réalisés pour optimiser le rendement du moteur. L'usinage d'un profil traditionnel "3-Angle" sera réalisé en quelques secondes.

Culasses moto , les plus petits sièges de soupapes existants et à venir (downsizing, au cœur de tous les programmes de développement de nouveaux moteurs) peuvent être usinés avec la plus grande facilité et la précision optimale des moteurs de compétition...

Les machines NEWEN® permettent à chaque motoriste de se positionner comme spécialiste de l'usinage de tous types de moteurs. La précision obtenue systématiquement lors de l'utilisation des machines FIXED-TURNING® s'applique à tous les types de moteurs, on ne doit plus refuser de s'engager dans tel ou tel usinage sur tel ou tel type de culasse, toutes les opérations d'usinage difficiles deviennent une source de bénéfices supplémentaires et significatifs.

Le marché de la haute performance , le marché des loisirs mécaniques, sont à la portée de tout réparateur moteur équipé d'une machine FIXED-TURNING®.

Toutes les précisions requises en Formule 1 ou dans tout autre sport mécanique exigeant de haute performance peuvent être obtenues automatiquement et systématiquement. La perfection est garantie.

La Haute Performance est un marché en pleine croissance et lucratif. Le prestige du professionnel de haut niveau qui s'implique dans cette spécialité rayonne sur toute son entreprise.

La COGENERATION, également appelée « Combinée Chaleur-Electricité (CHP) », la transformation des moteurs au gaz naturel et aux biocarburants (éthanol) nécessite des opérations d’usinage rapides et précises des lamages de sièges de soupapes et des sièges de soupapes très durs.

Les principes de la cogénération sont connus depuis longtemps et utilisés dans une grande variété d'applications. Aujourd'hui, les progrès réalisés dans la technologie des moteurs alternatifs au gaz naturel ultra-propre, des échangeurs de chaleur et des commandes des systèmes rendent la cogénération à la fois pratique et économique pour des applications de tailles diverses.

L’un des aspects de la production d’énergie qui a influencé ces progrès est le besoin toujours croissant d’une énergie plus propre. Les stratégies de contrôle des émissions qui permettent d’utiliser des moteurs à combustion interne alimentés au gaz naturel pour les applications de cogénération et de gestion intégrée des centrales thermiques à des niveaux égaux ou inférieurs aux normes actuelles des grandes centrales électriques, ont rendu la cogénération plus pratique, plus économique et plus accessible pour une gamme plus large d’applications commerciales et industrielles.

FIXED-TURNING® est l’outil idéal pour ces prestations qui deviennent faciles, rapides, précises et très rentables.

Usiner tous les carters d'alésage des godets à cames aux dimensions surdimensionnées afin d'insérer des manchons surdimensionnés dans les carters est une opération simple, précise et rentable avec FIXED-TURNING®.

Créez des profils OFFSET à volonté...

Usinage de venturis (jusqu'à 112 degrés) pour accélérer la vitesse des gaz.

Venturi : Un angle ouvert sous le siège qui permet d'accélérer la vitesse des gaz d'échappement par décompression.

Usinons avec précision tous types de guides de soupapes (fontes, poudres métalliques, bronze, tous alliages...). Alésage des guides de soupape avec la plus grande précision dans une opération autonome ou dans une opération combinée d'usinage de sièges de soupape.

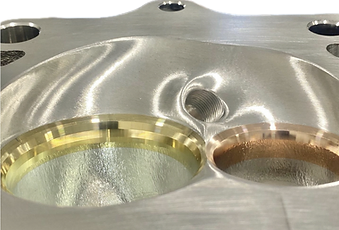

Usinez tous les lamages de sièges de soupapes de haute précision avec un même outil de coupe. Pour préparer des logements de sièges de soupapes dans tous types de culasses, en fonte ou en aluminium, un travail précis et rentable pour tous les professionnels du FIXED-TURNING®.

KOMATSU Dureté du siège de soupape de culasse de gaz naturel : 56/58HRC (573HB+ / 610HV50+)

- Insert utilisé : FT-11-11

- Vitesse de coupe : 180 m/min

- Mode d'usinage : Coupe à sec

- Cycle de coupe : 28 sec/siège

- Circularité : 1µ à 2.40µ

- Finition de surface : 0,20 Ra

Autre exclusivité NEWEN : l'usinage des boîtiers de bougies.

Usiner les sièges des valves de décompresseur Mercedes Actros , « c'est un jeu d'enfant ».

Le FIXED-TURNING® et sa commande numérique, c'est la possibilité de réaliser l'impossible de manière rentable et répétitive.

Une technologie pour tous.

Toutes les machines NEWEN FIXED-TURNING®, y compris les CONTOUR-BB™, CONTOUR-BB-CS™, CONTOUR™, CONTOUR-CS™, EPOC-VISION™, sont équipées d'un système électronique pour répéter la profondeur de coupe avec précision. sion. Ce système, développé par NEWEN, n'est pas un système de mesure en soi mais a été conçu pour permettre de répéter une position d'usinage avec précision, tout en prenant une référence aléatoire sur la culasse à usiner. Généralement, la référence du système NEWEN est le plan du joint de culasse, qui sert également de référence pour mesurer la profondeur du siège de soupape. Il est également possible, grâce à un outillage spécifique, d'utiliser d'autres surfaces, comme des carters d'arbre à cames.

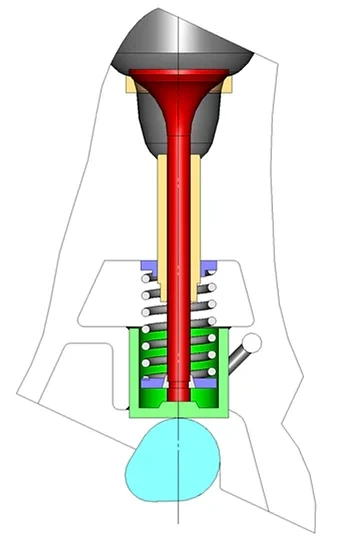

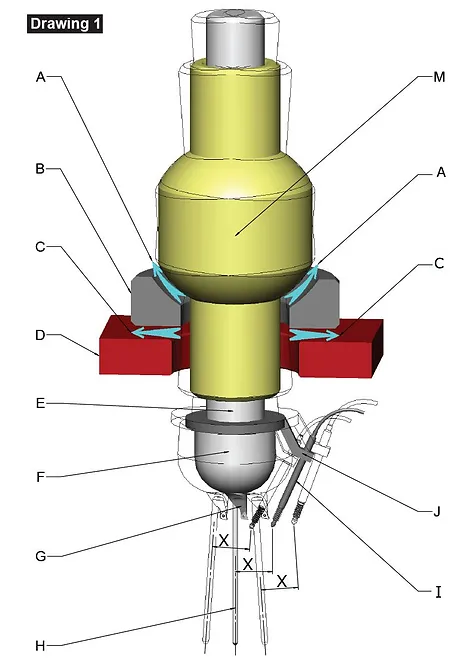

Une jauge linéaire électronique, LVDT, (I) est reliée à la commande numérique de la machine. En fonction de la profondeur repliée de la pointe du LVDT, la jauge envoie un signal électrique qui permet d'identifier, avec moins d'un centième de mm, la position de la jauge.

Cette position peut être mémorisée. Une fois la position mémorisée, le moteur d'avance de la broche s'arrête automatiquement lorsque la jauge est à nouveau comprimée de la même quantité. De ce fait, l’équipement peut usiner tous les sièges de soupapes à la même profondeur par rapport à un point de référence choisi.

La jauge (I) a une position fi xe par rapport à l'axe du pilote et par rapport au fourreau de broche auquel elle est fixée. Cette position fixe demeure lorsque la broche se déplace sur son coussin d'air (C) et/ou sur son coussin d'air sphérique (A).

.

Dessin 3 : Tous les sièges sont usinés selon le même point de référence (W) , appartenant au plan de référence et éloigné d'une mesure fixe (X) , qui est la même que la mesure (X) du dessin 1.

La dimension (Z) sur le dessin 2, est la quantité de jauge qui est comprimée et correspond à un usinage éloigné de la valeur (Y) sur le dessin 2 par rapport au point de référence. Cette valeur (Y) peut être modifiée d'une valeur donnée et précise à l'aide des moyens pilotés de la commande numérique (ascenseur, sélection des cotes de réparation...) qui modifieront la position de la pointe de la jauge, et cette dernière être à nouveau mémorisé pour être répété autant de fois que souhaité.

La valeur repliée (Z) de la jauge n'est pas identique à la valeur de déplacement de la broche essentiellement à cause de l'angle existant entre la broche de la machine et la jauge. De plus, le LVDT n'est pas un instrument de mesure mais un indicateur de position.

Le système NEWEN pour Automatic Repetitive Depth Control™, garantit un usinage en profondeur identique avec des variations ne dépassant pas +/- un centième de mm.

C'est le seul système disponible dans l'industrie à garantir un usinage automatique d'une telle précision, quelle que soit la position de la culasse par rapport au support de culasse, par rapport à l'angle des guides de soupapes et par rapport au déplacement de la tête de la machine.

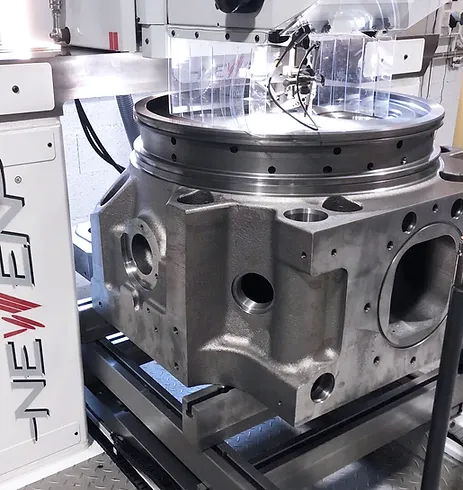

TOURNAGE FIXE® ET USINAGE À COMMANDE NUMÉRIQUE

La culasse, centre névralgique du moteur, rassemble toutes les fonctionnalités qui déterminent la puissance, la souplesse et la longévité du moteur… La culasse est au centre des préoccupations des développeurs et des réparateurs de moteurs. NEWEN, le FIXED-TURNING® et la commande numérique apportent des solutions incontournables et irremplaçables à de multiples défis techniques qui ne peuvent être résolus avec des technologies anciennes et/ou traditionnelles.

VOLUMES DE LA CHAMBRE DE COMBUSTION

Le volume des chambres, leur valeur en cm3 (centimètres cubes ou CC) et leur concordance entre elles au sein d’un même moteur est un élément déterminant pour que le rendement de chaque cylindre soit optimal et équilibré. Seules des chambres parfaitement similaires en volume et en forme permettront d’obtenir les niveaux de rendement et les harmonies nécessaires aux régimes élevés des moteurs à hautes performances (se référer à la technologie « HCCI » à la fin de ce document).

Le FIXED-TURNING® et la commande numérique NEWEN permettent des usinages de très haute précision. Les sièges de soupapes et leurs profils spécifiques (Admission et Echappement) peuvent être dupliqués en 1/100mm (0,01mm ou 0,00039”), les profondeurs d’usinage sont contrôlées automatiquement avec une jauge de profondeur électronique et une cinématique de très haute précision.

Les volumes précis des chambres sont garantis par des formes correspondantes et des profondeurs parfaitement identiques.

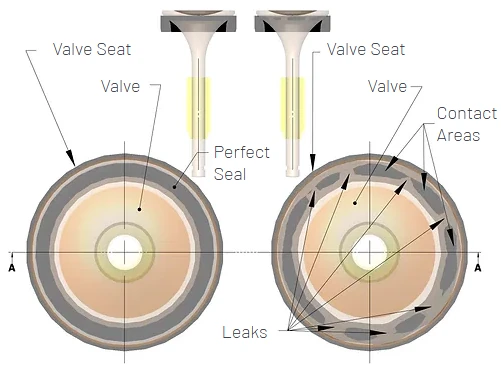

ÉTANCHÉITÉ DU CYLINDRE

L'étanchéité instantanée du cylindre est essentielle au fonctionnement optimal du moteur et pour atteindre des régimes élevés.

Le contact métal sur métal entre la vanne et le siège de vanne doit être complet et parfait pour assurer cette fonction difficile d’étanchéité à l’air. Outre la qualité des matériaux qui accepteront des vitesses élevées, le contact métal sur métal entre le clapet et le siège de clapet est la condition sine qua non pour obtenir une étanchéité parfaite et durable du cylindre.

Le contact métal sur métal entre la vanne et le siège de vanne doit être complet et parfait pour assurer cette fonction difficile d’étanchéité à l’air. Outre la qualité des matériaux qui accepteront des vitesses élevées, le contact métal sur métal entre le clapet et le siège de clapet est la condition sine qua non pour obtenir une étanchéité parfaite et durable du cylindre.

La parfaite correspondance de forme entre la vanne et le siège de vanne est permise par le respect total des géométries (formes, angles, états de surface…) des deux surfaces en contact.

Seul l'usinage de haute précision des soupapes et des sièges de soupapes permet d'obtenir cette correspondance essentielle. Le rodage des soupapes, devenu obligatoire dans le passé en raison du manque de précision de l'usinage des sièges de soupapes et des soupapes, est strictement proscrit pour obtenir les niveaux d'étanchéité et la pérennité de ladite étanchéité.

NEWEN, le FIXED-TURNING® et sa commande numérique permettent d'usiner des sièges de soupapes présentant un défaut de forme (circularité) de l'ordre de 3µm (ou .003mm ou .000118") ou moins selon les matériaux usinés. Les équipementiers exigent des défauts de circularité ne dépassant pas 5 à 6 µm tant pour les sièges de soupape que pour les soupapes.

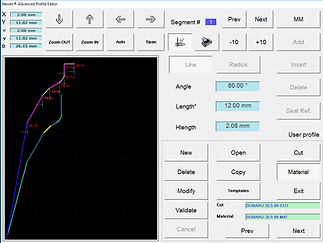

Le NEWEN FIXED-TURNING® et sa commande numérique permettent d'ajuster les angles au centième de degré à la fois . Il est donc aisé d'ajuster les angles des sièges de soupape et des clapets afin d'obtenir une étanchéité parfaite et durable, sans céder à la tentation destructrice du rodage et, par conséquent, de déformer les formes de ces pièces.

Les sièges de soupape NEWEN FIXED-TURNING® sont parfaitement ronds, avec des angles très précis et l'étanchéité à l'air est parfaite pour de nombreuses heures d'utilisation.

L'usinage avec un outil de forme ne peut garantir des angles précis et des sièges parfaitement ronds, d'où la nécessité de roder les vannes. Un phénomène qui entraînera une étanchéité de courte durée et réduira considérablement les performances.

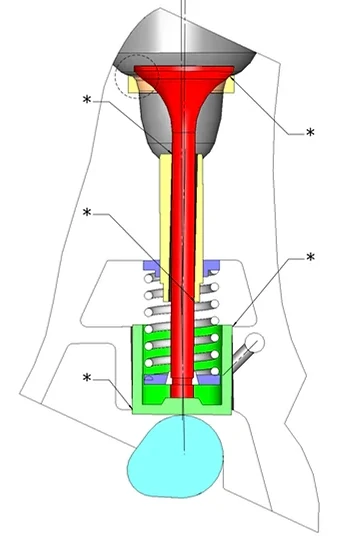

ALIGNEMENT ET COAXIALITÉS Des régimes moteur élevés, des accélérations et des décélérations rapides sont rendus possibles grâce à la réduction des masses en mouvement avec des mécanismes de rappel des soupapes à hautes performances. Mais toutes ces performances ne sont possibles que grâce à une réduction drastique des frottements et des calages des pièces en mouvement, soupapes, godets de came, came d'admission... sans oublier le fonctionnement contrôlé du système de rappel des soupapes.

Outre la circularité des soupapes et des sièges de soupapes, les coaxialités des guides de soupapes, des soupapes, des godets-cames et des cames doivent permettre le mouvement de toutes ces pièces tout en éliminant :

- frottements parasites

- le glissement des « têtes » de soupapes sur leur siège

- le renforcement des cames-godets dans leurs logements respectifs.

Contrairement aux idées reçues, il n'est pas possible de contrôler la concentricité entre un siège de soupape et un guide de soupape en forçant un pilote conique dans un guide et en utilisant ce pilote comme support pour une jauge de concentricité. Il est encore plus improbable d'utiliser la même technique pour permettre à un outil de percer un logement d'alésage de came concentrique au guide de soupape, condition indispensable au bon fonctionnement du moteur.

La cinématique du NEWEN FIXED-TURNING® comprend un centrage hydraulique des pilotes de centrage qui permettent à la broche d'usinage de se centrer avec un défaut ne dépassant pas quelques microns (µ= 0,001mm = .000039”).

Le pilote FIXED-TURNING® ne contraint pas le guide de soupape et prend en compte les imperfections d'usinage des guides de soupape. De la même manière, l'usinage d'un logement d'alésage de came-godet doit respecter l'axe de guidage de la came-godet.

L'usinage avec FIXED-TURNING® garantit que le siège de soupape, le guide de soupape et le logement d'alésage de l'arbre à cames ont un même axe, sont parfaitement alignés et que les pièces peuvent se déplacer aux vitesses les plus élevées sans être soumises à des frottements et des freinages parasites qui rendraient impossible le fonctionnement du moteur à haut régime, avec pour corollaire une usure rapide et un risque évident d'incidents mécaniques.

L’usinage des guides, des sièges de soupapes et des logements d’alésage des cames avec FIXED-TURNING® garantit un fonctionnement ultra rapide du moteur, en conjonction avec les composants utilisés, soupapes en alliage de Titane, ressorts spéciaux, sièges de soupapes spéciaux… sans risque de défaut d’étanchéité, de parasitage du fonctionnement par frottements et de ruptures de film d’huile. Le pantage des soupapes, incapables de suivre des régimes élevés, sera également évité.

Le NEWEN FIXED-TURNING® est un concept d'usinage qui a été développé pour ramener les défauts d'usinage dans des valeurs exprimées en microns et non plus en centièmes de millimètre.

La précision des coaxialités permet des régimes élevés et un fonctionnement optimal du moteur.

Le défaut de coaxialité des axes provoque des zones de frottements surélevés* qui vont ralentir le déplacement des différentes pièces, qui vont détruire l'étanchéité des cylindres et qui vont provoquer des grippages tout en limitant drastiquement les vitesses de rotation du moteur, le tout étant accentué par un déséquilibre des cylindres entre eux. Chaque déséquilibre est à l'origine de contraintes mécaniques sur les pièces en mouvement, contraintes qui vont entraîner une usure prématurée desdites pièces.

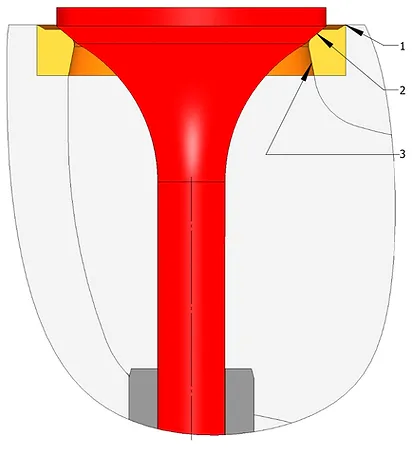

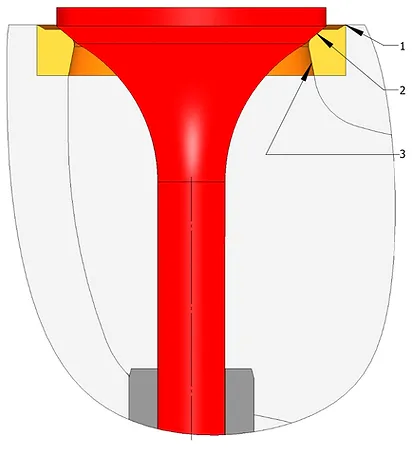

PROFILS D'ÉCHAPPEMENT

Après l'explosion du mélange (carburant-comburant), les gaz résiduels issus de la combustion remplissent le cylindre et doivent être évacués par les conduits d'échappement, expulsés par le piston qui remonte vers son point haut. La soupape d'échappement doit se fermer progressivement avant que le piston ne redescende, aspirant à nouveau du mélange frais au cours du processus. Cette période de fermeture est critique pour la soupape d'échappement. Les gaz chauffés à une température extrême sont en outre laminés entre le siège de la vanne et la vanne en cours de fermeture.

Le siège de soupape et la vanne sont soumis à l'abrasivité des gaz laminés et la température est alors à son maximum sur les surfaces qui assureront le contact et l'étanchéité pendant quelques milliers de secondes. Pour que ce contact ne corresponde pas à une dégradation rapide des surfaces en contact, il faut que ces surfaces de contact soient optimales en surface (mm2) et que leurs formes soient complémentaires (angles, circularité, état de surface…).

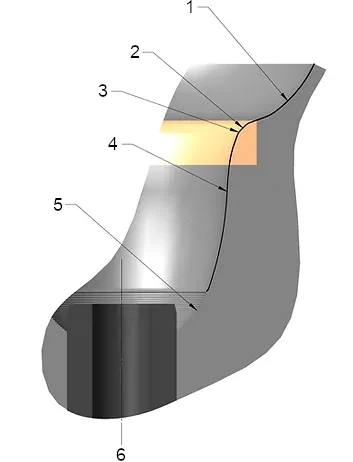

1. Raccordements sans marches avec une forme favorisant l'écoulement des gaz sans turbulences.

2. Zones d'assise larges et adaptées à la vanne pour une grande résistance à l'abrasivité des gaz.

3. Venturi pour la détente et l'accélération rapides des gaz.

NEWEN FIXED-TURNING® permet l'usinage de sièges de soupapes d'échappement suffisamment grands pour ne pas se déformer, tout en ayant un angle le plus proche possible de celui de la soupape. La forme ronde exempte de facettes et d'ondulations permettra le contact métal sur métal sur toute la surface du siège qui assurera un bon échange thermique, une parfaite étanchéité à l'air et une fiabilité maximale.

Le FIXED-TURNING® permet d'usiner des profils avec des longueurs quasi illimitées. On peut donc usiner le conduit d'échappement pour faciliter l'extraction des gaz et notamment des venturis qui permettront aux gaz de se libérer juste après le passage du siège et, par conséquent, d'accélérer leur vitesse. Les angles vifs, les marches, les différences de diamètre qui entraînent des turbulences et des ralentissements du flux gazeux, seront gommés et chaque conduit (cuvette/paroi arrière) sera optimisé et parfaitement identique aux autres conduits pour une meilleure gestion du fonctionnement du moteur.

PROFILS D'ADMISSION

Contrairement aux sièges et soupapes d'échappement, les sièges et soupapes d'admission ne sont pas soumis au laminage des gaz en combustion et à l'abrasion qui en résulte. Les sièges de soupape d'admission doivent permettre le remplissage le plus complet possible du cylindre avec un mélange air frais/essence aspiré par la descente du piston et éventuellement poussé par l'action d'un turbo et d'un compresseur.

La forme des conduits (zone de la cuvette) doit être optimale pour permettre un écoulement maximum des gaz, sans générer de turbulences parasites. L'angle du siège participe lui-même au guidage du mélange gazeux et doit être parfaitement intégré à la forme générale du conduit.

Selon la forme des chambres, les profi ls constitués de segments de droite et de rayons parfaitement liés entre eux permettront un écoulement optimal des gaz. Les angles vifs sont supprimés et un profil cohérent doit guider le plus grand volume de gaz possible lors de la courte ouverture de la vanne. L'étanchéité parfaite de la vanne doit permettre une combustion et un rendement optimaux ainsi qu'une fiabilité sans faille.

Seul le FIXED-TURNING® permet l'optimisation du conduit d'admission depuis le guide de soupape jusqu'au bord du cylindre. Un usinage de forme parfaitement maîtrisée doit être réalisé en une seule opération et répété à l'identique pour chaque cylindre. L'usinage original des culasses est réalisé par une succession d'opérations d'usinage complémentaires, logements de soupapes, siège, usinage des angles… qui créent automatiquement des irrégularités nuisibles au flux des regards. Le FIXED-TURNING® permet un usinage en continu, sans interruption, de l'ensemble du conduit, y compris le siège de vanne, qui sera usiné sans être soumis aux contraintes du reste de l'usinage. Le FIXED-TURNING® et l'usinage ininterrompu des conduits et des sièges permettent un remplissage optimal des cylindres, une régularité totale entre les cylindres et, par conséquent, un rendement optimal du moteur.

1. Profil composé de segments de lignes et de rayons optimisant le guidage de l'enrobé vers le cylindre.

2. Siège parfaitement rond et hermétique avec un angle parfaitement ajusté à celui des valves.

3. Petit rayon de liaison anti-turbulence.

4. Formes de conduits (Cuve) parfaitement pliées et strictement identiques entre elles.

5. Matière première

6. Profil constant et lisse de l'ensemble du conduit (cuvette), y compris la zone de repos de la vanne.

RÉGULARITÉ DU FLUX ET ÉQUILIBRAGE DES VÉRINS

Chaque cylindre apporte une part proportionnelle à la puissance du moteur et seule une parfaite similitude entre la puissance fournie par chaque cylindre doit permettre un fonctionnement effi cace du moteur à haut régime.

Des cylindres aux comportements parfaitement identiques doivent permettre d'obtenir un moteur exempt de vibrations parasites et permettre des régimes élevés.

NEWEN et le FIXED-TURNING® permettent des usinages continus, réguliers et similaires en tous points, d'un conduit à l'autre, d'un moteur à l'autre. Les formes les plus sophistiquées sont autorisées là où les procédés d'usinage classiques avec des outils de forme sont impuissants et inefficaces.

NEWEN permet des sièges de soupapes parfaits et, par conséquent, une efficacité accrue de chaque cylindre tout en permettant une fiabilité exceptionnelle.

Le respect des profondeurs usinées est rendu possible par deux particularités exclusives au FIXED-TURNING® :

le FIXED-TURNING® permet des usinages aussi petits qu'un centième de millimètre (.00039") sur l'ensemble d'un profil, quelle que soit sa longueur, tout en offrant une géométrie parfaite du siège (circularité, angle, concentricité…)

la commande numérique du FIXED-TURNING® autorise les réglages de profondeur dans une plage de + ou – 0,01 mm (1/100mm) ou .00039”.

La combinaison de ces deux possibilités exclusives permet d'obtenir des chambres de combustion parfaitement identiques qui donneront au moteur son équilibre et sa capacité à « monter dans les hauts régimes ».

Ces capacités d'usinage de précision exclusivement garanties par FIXED-TURNING® permettent déjà de réparer les futurs moteurs intégrant la technologie HCCI (Homogeneous Charge Compression Ignition) qui révolutionnera le moteur essence en le rendant propre et très performant.

Pour rappel, la technologie HCCI permet de supprimer les bougies d'allumage, grâce à la maîtrise de la compression du mélange air/essence et, ainsi, en maîtrisant un auto-allumage du mélange combustible. Les gains de consommation et de puissance rendront cette technique incontournable. L'usinage des culasses accordera une grande part à la précision des volumes des chambres et des profondeurs d'usinage. Seuls les procédés d'usinage permettant des coupes minimales et extrêmement précises seront possibles. Le FIXED-TURNING® est déjà prêt à relever ce nouveau défi.

Performance et fiabilité vont de pair avec précision et contrôle numérique.

FIXED-TURNING® en avance sur son temps ?

Non, le FIXED-TURNING® arrive à point nommé pour accompagner les motoristes désireux de ne pas se laisser devancer par les évolutions technologiques.

Le contact métal sur métal entre la vanne et le siège de vanne doit être complet et parfait pour assurer cette fonction difficile d’étanchéité à l’air. Outre la qualité des matériaux qui accepteront des vitesses élevées, le contact métal sur métal entre le clapet et le siège de clapet est la condition sine qua non pour obtenir une étanchéité parfaite et durable du cylindre.

Le contact métal sur métal entre la vanne et le siège de vanne doit être complet et parfait pour assurer cette fonction difficile d’étanchéité à l’air. Outre la qualité des matériaux qui accepteront des vitesses élevées, le contact métal sur métal entre le clapet et le siège de clapet est la condition sine qua non pour obtenir une étanchéité parfaite et durable du cylindre.