Les sous-traitants OEM, les spécialistes de haute performance et les reconstructeurs de moteurs doivent prendre en compte et respecter des tolérances précises de forme et de dimension lors de l'usinage des guides de soupape et des sièges de soupape.

Avec cet « aide-mémoire », NEWEN tente de rassembler, au sein d'un court document destiné aux techniciens de production, les différents symboles et signes de tolérance généralement utilisés par les constructeurs pour définir leurs exigences en matière d'usinage des culasses et notamment des guides de soupape et usinage des sièges de soupapes.

NEWEN rassemble chaque tolérance de forme et de dimension avec des incidences directes et indirectes sur le fonctionnement et la fiabilité de la culasse, sans chercher à trop simplifier ou dénaturer les effets combinés de deux ou plusieurs paramètres.

Avec ce document, NEWEN s'efforce de dénoncer les idées reçues ainsi que les idées fausses, idées répandues qui, par leur simplisme et leurs imprécisions, induisent en erreur les reconstructeurs de moteurs et altèrent leur jugement.

« Quand on peut mesurer ce dont on parle et l'exprimer en chiffres, on en sait quelque chose ; mais lorsque vous ne pouvez pas le mesurer ou l'exprimer en chiffres, vos connaissances sont maigres et insatisfaisantes.»

Seigneur KELVIN (1824-1907)

Pourquoi mesurer la rondeur ?

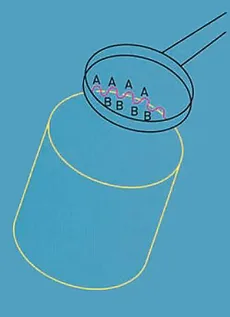

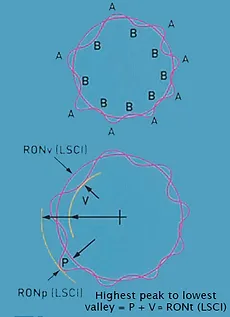

Le composant peut paraître rond à l'œil nu et avoir apparemment un diamètre constant lorsqu'il est mesuré avec un vernier ou un micromètre, mais est-il rond ? Il est clair que le lobe peut affecter la fonction. Les lobes en « A » supporteront la charge tandis que le film de lubrification sera plus important en « B ».

Comment mesure-t-on la rondeur ?

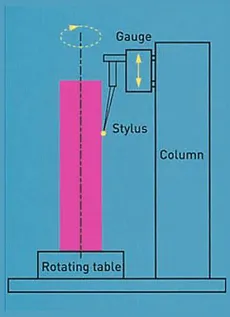

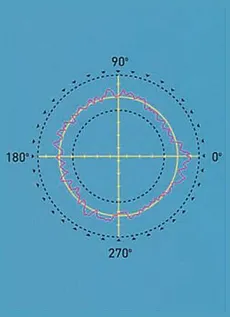

Pour mesurer la rondeur, la rotation est nécessaire, associée à la capacité de mesurer le changement de rayon. La meilleure façon d'y parvenir est de comparer le profil du composant testé à une donnée circulaire. Le composant tourne sur une broche très précise qui fournit la référence circulaire. L'axe du composant est aligné avec l'axe de la broche, généralement à l'aide d'une table de centrage et de mise à niveau. Un transducteur est ensuite utilisé pour mesurer les variations radiales du composant par rapport à l'axe de la broche.

La raison ?

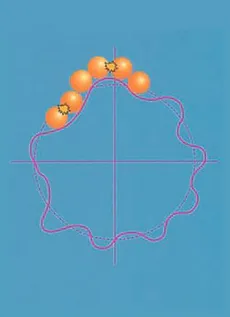

Le roulement illustré ici pourrait avoir une course qui n'est pas véritablement circulaire. Celui-ci fonctionnerait probablement pendant une courte période mais les ondulations autour de cette bague de roulement commenceraient à provoquer des vibrations. Cela entraînerait une usure prématurée et rendrait la course moins efficace que prévu.

Résultats ?

Le roulement illustré ici pourrait avoir une course qui n'est pas véritablement circulaire. Celui-ci fonctionnerait probablement pendant une courte période mais les ondulations autour de cette bague de roulement commenceraient à provoquer des vibrations. Cela entraînerait une usure prématurée et rendrait la course moins efficace que prévu.

Il est pratique de représenter la sortie de rondeur de la jauge sous forme de profil polaire ou de graphique. L'évaluation de cette représentation picturale peut être subjective et prendre du temps. Nous avons donc besoin de moyens de traiter les informations pour nous donner des réponses précises et reproductibles. Alors que nous essayons d'évaluer les écarts par rapport à la véritable circularité et que nous avons besoin d'une référence à partir de laquelle mesurer, il est logique d'essayer d'adapter un cercle de référence à notre profil et d'y relier tous nos calculs.

Le cercle de référence des moindres carrés (LSCI)

Une ligne ou un chiffre est ajusté à toute donnée de telle sorte que la somme des carrés de l'écart des données par rapport à cette ligne ou ce chiffre soit un minimum. C'est également la ligne qui divise le profil en zones minimales égales.

Le LSCI est le cercle de référence le plus couramment utilisé. L'ovalisation s'exprime alors en termes d'écart maximum du profil par rapport au LSCI. c'est-à-dire du plus haut sommet à la plus basse vallée.

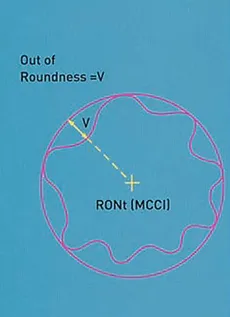

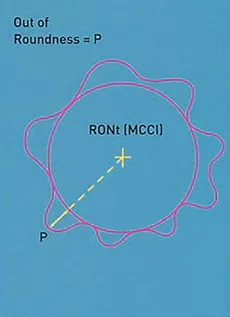

Le Cercle Minimum Circonscrit (MCCI)

Défini comme le cercle de rayon minimum qui renfermera les données de profil. L'ovalisation est alors donnée comme l'écart (ou vallée) maximum du profil par rapport à ce cercle. Parfois appelé cercle de référence de la jauge annulaire.

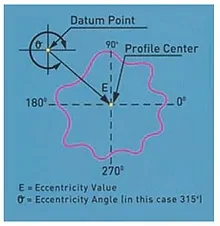

= Excentricité (ECC)*

= Excentricité (ECC)*

C'est le terme utilisé pour décrire la position du centre d'un profil par rapport à un point de référence. C'est une quantité vectorielle dans la mesure où elle a une ampleur et une direction. L'ampleur de l'excentricité est exprimée simplement par la distance entre le centre du profil et le point de référence. La direction est exprimée sous la forme d'un angle par rapport au point de référence.

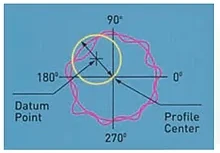

= Concentricité (CONC)*

= Concentricité (CONC)*

Ceci est similaire à l'excentricité mais n'a qu'une ampleur et aucune direction. La concentricité est définie comme le diamètre du cercle décrit par le centre du profil lors d'une rotation autour du point de référence. On peut voir que la valeur de concentricité est deux fois supérieure à l’excentricité.

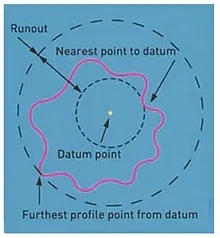

= Runout (Runout)*

= Runout (Runout)*

Parfois appelé TIR (Lecture Totale Indiquée). Le faux-rond est défini comme la séparation radiale de deux cercles concentriques centrés sur le point de référence et dessinés de telle sorte que l'un coïncide avec le point le plus proche et l'autre avec le point le plus éloigné du profil.

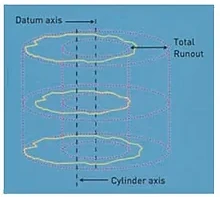

= Extrémité totale (Extrémité totale)*

= Extrémité totale (Extrémité totale)*

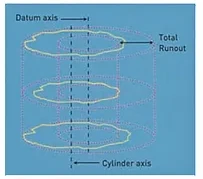

Le faux-rond total est défini comme la séparation radiale minimale de deux cylindres coaxiaux, qui sont coaxiaux avec un axe de référence et qui entourent totalement la surface mesurée.

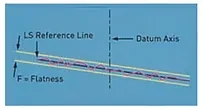

= Planéité (FLTt)*

= Planéité (FLTt)*

Un plan de référence est ajusté et la planéité est calculée comme l'écart entre le sommet et la vallée par rapport à ce plan. Soit LS, soit MZ n peut être utilisé

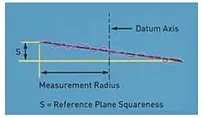

= Carréité (SQR)*

= Carréité (SQR)*

Après avoir défini un axe, la valeur d'équerrage est la séparation axiale minimale de deux plans parallèles normaux à l'axe de référence et qui enferment totalement le plan de référence. LS ou MZ peuvent être utilisés.

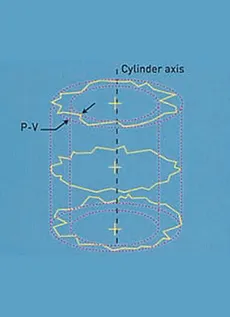

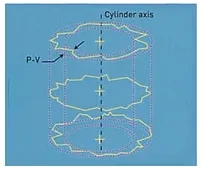

= Cylindricité (CYLT)*

= Cylindricité (CYLT)*

La séparation radiale minimale de 2 cylindres, coaxiaux à l'axe de référence installé, qui enferment totalement les données mesurées. Les cylindres LS, MZ, MC ou Ml peuvent être utilisés.

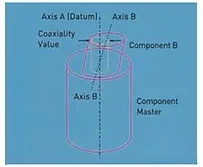

= Coaxialité (Coax ISO)*

= Coaxialité (Coax ISO)*

Le diamètre d'un cylindre qui est coaxial à l'axe de référence et entourera juste l'axe du cylindre référencé pour l'évaluation de la coaxialité.

= Coaxialité (Coax DIN)*

= Coaxialité (Coax DIN)*

Le diamètre d'un cylindre qui est coaxial à l'axe de référence et qui entourera juste les centoïdes (centres LS) des plans à partir desquels l'axe du cylindre référencé pour l'évaluation de la coaxialité est calculé.

Le « trio » guide de soupape, siège de soupape et soupape a pour fonction de créer une étanchéité parfaite, sans cesse renouvelée et fiable, du flux gazeux du moteur.

Un contact métallique entre deux surfaces doit constituer un passage fiable et étanche après des centaines de millions d'ouvertures et de fermetures consécutives des vannes.

Les deux surfaces en contact, c'est-à-dire la surface du siège de la vanne et celle du siège lui-même, doivent avoir des qualités similaires et doivent être proches de la perfection.

Les formes des surfaces mentionnées ci-dessus doivent être parfaitement identiques et totalement complémentaires.

La seule forme réalisable avec précision et de manière répétitive, pour remplir cette fonction, est le cercle.

Associée à d'autres paramètres, la circularité, c'est à dire la précision de la forme des cercles constitués par le siège de vanne et la vanne elle-même, s'avère être la condition principale et sine qua non d'une bonne étanchéité à l'air entre la vanne et la vanne. siège.

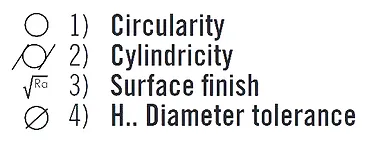

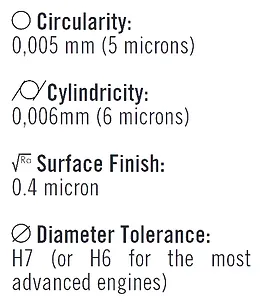

Circularité, cylindricité, état de surface, angles sont tous soumis à des tolérances de plus en plus strictes.

Guide de soupape

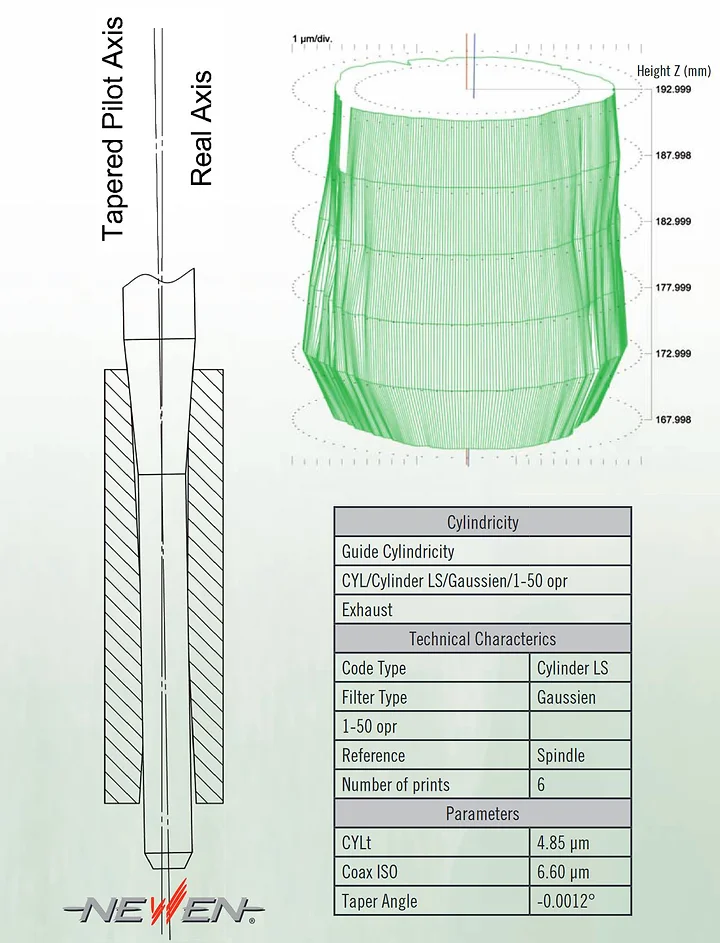

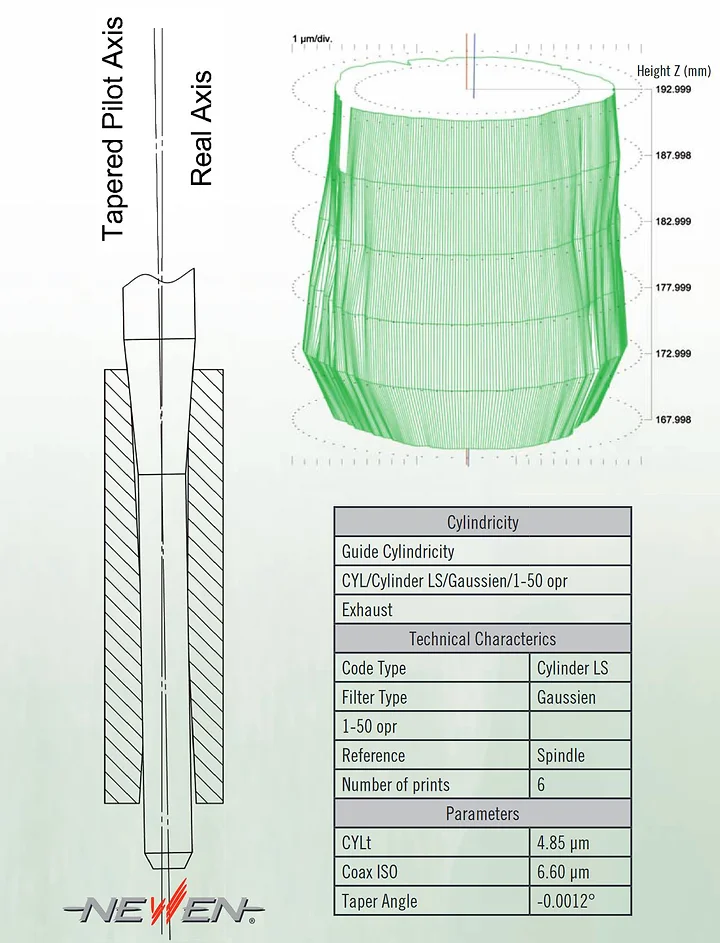

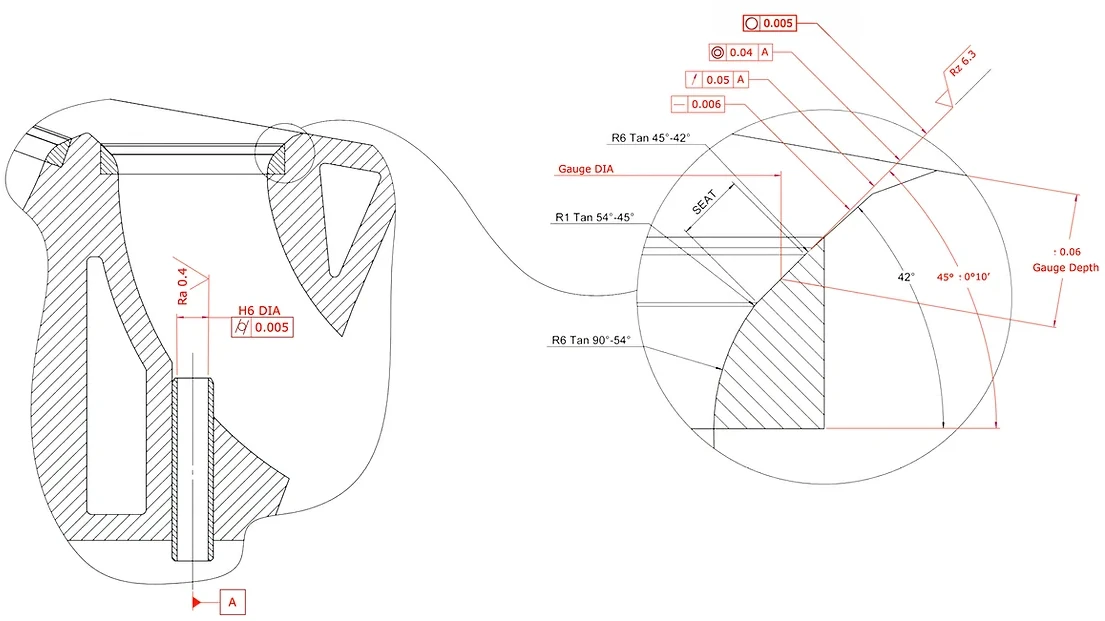

Le guide de soupape est la référence dont dépend le positionnement de l'opération d'usinage de réparation du siège de soupape, du contrôle d'une partie de la conformité du siège de soupape (concentricité) et, bien sûr, il guide la soupape dans ses mouvements. La qualité d'un guide de soupape est essentiellement définie par 4 paramètres :

Pour assurer un guidage parfait de la soupape, la cylindricité et la tolérance sur le diamètre sont primordiales. De bonnes qualités géométriques permettront au guide de soupape de positionner la soupape avec précision sur une longue durée de vie.

Un défaut important dans le guidage de la soupape, suite à un mauvais usinage d’un guide de soupape – hors tolérances, entraînera une déformation et une usure prématurées du siège de soupape et une perte rapide du rendement du moteur.

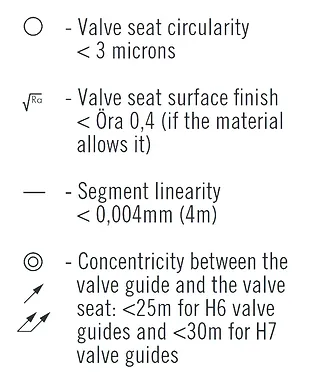

Les tolérances généralement exigées par les constructeurs OEM pour les moteurs actuels sont :

Les tolérances ci-dessus, difficiles à obtenir et à respecter par les constructeurs de grandes séries, sont encore plus complexes à garantir lors de réparations. Le non-respect de ces niveaux de qualité rendra l'usinage des sièges de soupapes encore plus délicat.

Sièges de soupapes et soupapes

Compte tenu de l'importance de la précision des surfaces qui seront en contact et qui, du fait de leur complémentarité, assureront une étanchéité parfaite, les équipementiers resserrent les tolérances de forme des cônes de sièges.

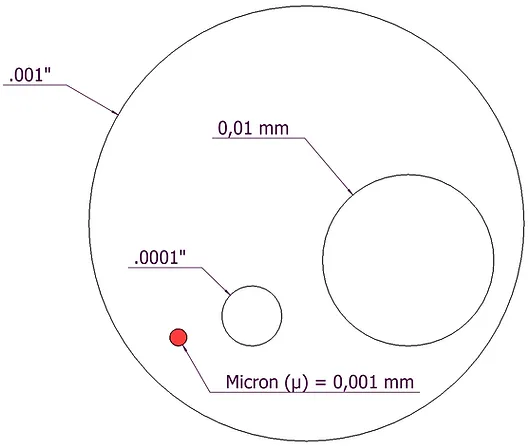

La linéarité du segment d'angle du siège et sa circularité sont tolérées avec des différences de valeurs ne dépassant pas quelques microns (< 10 Les valeurs Ra et Rz définissant la finition de surface du siège de soupape et également très serrées et la plus petite marque de broutage ou ondulation du siège, produisent un siège hors tolérance et inacceptable.

Les tolérances appliquées à la notion de concentricité, de faux-rond ou de double faux-rond entre l'axe du guide de soupape et l'axe du siège de soupape sont également très importantes mais restent dans des valeurs relativement faciles à garantir.

En général, un défaut de concentricité/voile de l'ordre de 0,05 mm (0,002") est considéré comme acceptable. Toutes ces valeurs de tolérance sont sérieusement resserrées par l'application d'un coefficient appelé "Cpk" issu des règles applicables aux entreprises certifiées ISO/TS16949 et réduisent considérablement les valeurs de tolérance grâce à l'utilisation de machines capables de garantir une grande constance de qualité.

Cette démarche ayant pour objectif de garantir la qualité est rendue possible puisque l'erreur humaine est évitée autant que possible grâce à l'utilisation de systèmes numériques déclenchant et contrôlant des mécanismes donnant toujours plus de performance.

NEWEN FIXED-TURNING® s’inscrit dans la logique du principe mécanique évolué et performant, piloté et contrôlé avec une commande numérique unique haute performance.

Le FIXED-TURNING® apporte et garantit :

Ce niveau de qualité est le plus élevé aujourd'hui et est accessible à tous ceux qui usinent des sièges de soupapes, du plus petit reconstructeur de moteurs aux plus grandes installations de production utilisant NEWEN FIXED-TURNING®.

Enfin, NEWEN FIXED-TURNING® est un moyen de production fiable et homogène, économique et flexible, permettant de prendre en compte les Cpk les plus sévères tout en maîtrisant ses profits.

L'exigence de qualité constante (Cpk) et de précision pour la production de nouvelles culasses, met en évidence l'insuffisance du principe du pilote conique comme solution acceptable pour l'usinage des sièges de soupape.

Cette solution, longtemps appréciée pour son aspect économique, ne répond plus aux exigences techniques actuelles.

L'axe/position pris par un pilote conique dans un guide de soupape n'est jamais le même que celui qui serait déterminé par la mesure et/ou celui pris par une soupape en mouvement (se référer au dessin).

Cette différence est encore accentuée par le défaut de forme d'un guide de soupape neuf ou usagé (veuillez vous référer à la représentation graphique d'un guide de soupape neuf par une machine de mesure Talyrond)

Le positionnement aléatoire du pilote au sein du guide de soupape va à l'encontre de la notion de Cpk si développée aujourd'hui chez tous les OEM.

Sans oublier que même dans le cas d'une simple réparation, la dimension même des pilotes nécessaires aux moteurs actuels n'est pas suffisante, en tout cas, pour résister aux efforts de coupe irréguliers des outils de forme.

NEWEN réfute énergiquement la position des défenseurs de cette technique obsolète.

De même, l'outil de forme présente un profil de coupe trop long pour garantir une coupe régulière sur 360 degrés (uniformément autour du siège).

La valeur du relief intérieur peut varier sur une échelle de 1 à 3 sur un même siège et les efforts radiaux absorbés par la broche provoqueront inévitablement la flexion proprement dite de cette dernière et se traduiront par un défaut de forme du siège de soupape tel que des traces de broutage, des ondulations et/ou des formes ovales qui rendront l'usinage du siège incorrect et hors tolérance.

Les matériaux actuels des sièges de soupape et les tolérances requises ne sont plus compatibles avec cette technique d'usinage.

Les moyens de mesure traditionnels ne suffisent pas pour contrôler avec précision les sièges de soupape et les guides de soupape usinés avec les machines NEWEN® FIXED-TURNING®.

NEWEN® s'est équipé d'une machine de contrôle TALYROND 365XL, spécialement conçue et dédiée à la mesure de formes, coaxialités, état de surface...

Cette machine dont la résolution est 1/100 micron permet de contrôler automatiquement tous les paramètres géométriques qui définissent la qualité d'un guide et d'un siège de vanne : circularité, concentricité, faux-rond, cylindricité, linéarité des segments, angles, état de surface... Les rapports de contrôle et graphiques issus de les tests sont incontestablement reconnus par les services de contrôle des constructeurs les plus prestigieux.

NEWEN teste en permanence le travail produit par les machines qu'elle fabrique et démontre la qualité avec des mesures réelles.

Comme le principe d'un tour CNC, FIXED-TURNING ® est l'usinage de sièges de soupapes et/ou de toute forme de révolution par interpolation d'axes.

Outre le fait que c'est l'outil de coupe qui tourne et non la pièce à usiner elle-même, la broche machine et la tête d'usinage permettent d'usiner très simplement les formes les plus difficiles et les plus complexes quelle que soit la qualité du matériau du siège de soupape. Lors de la rotation, l'outil de coupe se déplace sur ses axes x et z pour décrire le profil à usiner. L'usinage s'effectue dans un seul sens et le nombre de passes est automatiquement défini par le programme lui-même. La course de l'outil de coupe est optimisée en fonction de la forme réelle du siège de soupape brut. Une fraise triangulaire standard se déplace selon l'axe du chariot et l'axe de déplacement de la broche. L'ensemble tourne autour de l'axe C.

Un ordinateur puissant calcule en permanence la trajectoire optimale de l'outil pour que les efforts de coupe soient réguliers et réduits au minimum. Chaque rasage calculé d'une fraction de seconde à une fraction de seconde est réalisé de telle sorte qu'aucune fluctuation des efforts de coupe ne perturbe l'équilibre et la flexibilité de la broche.

Grâce au FIXED-TURNING ®, un usinage parfait du siège de soupape et une étanchéité parfaite entre le siège de soupape et sa soupape sont obtenus à chaque fois, du premier coup, sans rodage.

Des commandes modernes, de dernière technologie, efficaces, simples, extrêmement conviviales, soulagent l'opérateur des gestes répétitifs, réduisent la fatigue et libèrent son attention pour les opérations essentielles.

L'interaction avec la machine est conviviale et simple. Il suffit à l'opérateur de saisir des dimensions familières telles que le diamètre de la vanne, de sélectionner un profil et la machine calculera instantanément tout le reste, y compris toutes les passes d'usinage d'ébauche et de finition.

Au-delà de la précision, au-delà de la simple convivialité et de la productivité accrue, FIXED-TURNING ® est l'équivalent de milliers d'outils de forme personnalisés, tous regroupés en permanence dans une machine simple et abordable.

Vive la reconstruction du moteur.

= Excentricité (ECC)*

= Excentricité (ECC)*

= Concentricité (CONC)*

= Concentricité (CONC)*

= Runout (Runout)*

= Runout (Runout)*

= Extrémité totale (Extrémité totale)*

= Extrémité totale (Extrémité totale)*

= Planéité (FLTt)*

= Planéité (FLTt)*

= Carréité (SQR)*

= Carréité (SQR)*

= Cylindricité (CYLT)*

= Cylindricité (CYLT)*