OEM उपठेकेदारों, उच्च-प्रदर्शन विशेषज्ञों और इंजन पुनर्निर्माणकर्ताओं को वाल्व गाइड और वाल्व सीटों की मशीनिंग करते समय सटीक आकार और आयाम सहिष्णुता को ध्यान में रखना चाहिए और उसका सम्मान करना चाहिए।

इस "सह-स्मृति-पत्र" के साथ, न्यूएन ने उत्पादन तकनीशियनों के लिए एक संक्षिप्त दस्तावेज के भीतर, विभिन्न प्रतीकों और सहिष्णुता संकेतों को इकट्ठा करने का प्रयास किया है, जो आमतौर पर सिलेंडर हेड मशीनिंग और विशेष रूप से वाल्व गाइड और वाल्व सीट मशीनिंग के संदर्भ में अपनी आवश्यकताओं को परिभाषित करने के लिए ओईएम द्वारा उपयोग किए जाते हैं।

न्यूएन प्रत्येक रूप और आयाम सहिष्णुता को सिलेंडर हेड की कार्यप्रणाली और विश्वसनीयता पर प्रत्यक्ष और अप्रत्यक्ष प्रभावों के साथ लाता है, दो या अधिक मापदंडों के संयुक्त प्रभावों को अधिक सरल या विकृत करने का प्रयास किए बिना।

इस दस्तावेज़ के साथ, न्यूएन आम तौर पर स्वीकृत विचारों के साथ-साथ झूठे विचारों, व्यापक विचारों की निंदा करने पर काम कर रहा है, जो अपनी सरलता और अशुद्धि के कारण इंजन पुनर्निर्माणकर्ताओं को गुमराह करते हैं और उनके निर्णय को बदल देते हैं।

« जब आप जिस विषय पर बोल रहे हैं उसे माप सकते हैं और संख्याओं में व्यक्त कर सकते हैं, तो आप उसके बारे में कुछ जानते हैं; लेकिन जब आप उसे माप नहीं सकते या संख्याओं में व्यक्त नहीं कर सकते, तो आपका ज्ञान अल्प और असंतोषजनक है।»

लॉर्ड केल्विन (1824-1907)

गोलाई क्यों मापें?

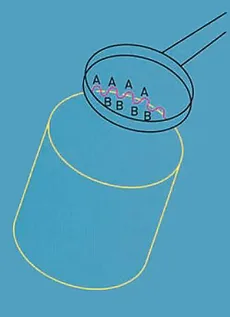

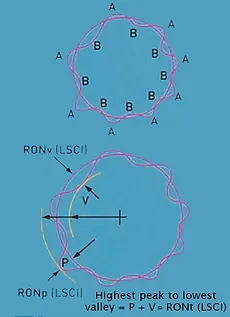

घटक आंखों को गोल दिखाई दे सकता है और वर्नियर या माइक्रोमीटर से मापने पर इसका व्यास स्थिर दिखाई देता है, लेकिन क्या यह गोल है? यह स्पष्ट है कि लोबिंग कार्य को प्रभावित कर सकता है। 'ए' पर लोब लोड को वहन करेंगे जबकि स्नेहन फिल्म 'बी' पर सबसे अधिक होगी।

गोलाई कैसे मापी जाती है?

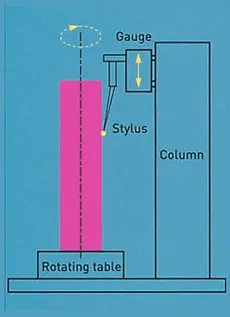

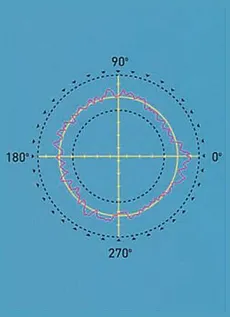

गोलाई मापने के लिए, घुमाव आवश्यक है, साथ ही त्रिज्या में परिवर्तन को मापने की क्षमता भी। परीक्षण के तहत घटक की प्रोफ़ाइल की तुलना एक गोलाकार डेटाम से करके इसे सबसे बेहतर तरीके से प्राप्त किया जा सकता है। घटक को एक अत्यधिक सटीक स्पिंडल पर घुमाया जाता है जो गोलाकार डेटाम प्रदान करता है। घटक की धुरी को स्पिंडल की धुरी के साथ संरेखित किया जाता है, आमतौर पर एक केंद्रीकरण और समतल तालिका का उपयोग करके। फिर स्पिंडल अक्ष के संबंध में घटक के रेडियल बदलावों को मापने के लिए एक ट्रांसड्यूसर का उपयोग किया जाता है।

द रीज़न ?

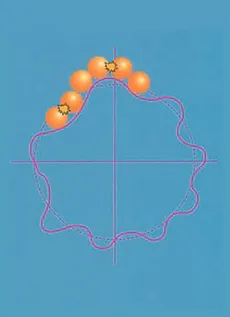

यहाँ दिखाए गए बियरिंग में एक रेस हो सकती है जो वास्तव में गोलाकार नहीं है। यह संभवतः थोड़े समय के लिए काम करेगी लेकिन इस बियरिंग रेस के आस-पास की उतार-चढ़ाव कंपन पैदा करना शुरू कर देगी। इसके परिणामस्वरूप समय से पहले घिसाव होगा और रेस इच्छित से कम कुशलता से काम करेगी।

परिणाम ?

यहाँ दिखाए गए बियरिंग में एक रेस हो सकती है जो वास्तव में गोलाकार नहीं है। यह संभवतः थोड़े समय के लिए काम करेगी लेकिन इस बियरिंग रेस के आस-पास की उतार-चढ़ाव कंपन पैदा करना शुरू कर देगी। इसके परिणामस्वरूप समय से पहले घिसाव होगा और रेस इच्छित से कम कुशलता से काम करेगी।

गेज से आउट-ऑफ-राउंडनेस आउटपुट को पोलर प्रोफ़ाइल या ग्राफ़ के रूप में दर्शाना सुविधाजनक है। इस चित्रात्मक प्रतिनिधित्व का मूल्यांकन व्यक्तिपरक और समय लेने वाला हो सकता है, इसलिए हमें सटीक और दोहराए जाने योग्य उत्तर देने के लिए जानकारी को संसाधित करने के कुछ साधनों की आवश्यकता है। चूंकि हम वास्तविक परिपत्रता से विचलन का आकलन करने की कोशिश कर रहे हैं और मापने के लिए एक संदर्भ की आवश्यकता है, इसलिए हमारे प्रोफ़ाइल में एक संदर्भ सर्कल फिट करने और हमारी सभी गणनाओं को इससे जोड़ने का प्रयास करना समझ में आता है।

न्यूनतम वर्ग संदर्भ वृत्त (एलएससीआई)

किसी भी डेटा पर एक रेखा या आकृति इस तरह से फिट की जाती है कि उस रेखा या आकृति से डेटा के प्रस्थान के वर्गों का योग न्यूनतम हो। यह वह रेखा भी है जो प्रोफ़ाइल को बराबर न्यूनतम क्षेत्रों में विभाजित करती है।

एलएससीआई सबसे अधिक इस्तेमाल किया जाने वाला संदर्भ सर्कल है। आउट-ऑफ-राउंडनेस को एलएससीआई से प्रोफ़ाइल के अधिकतम प्रस्थान के संदर्भ में व्यक्त किया जाता है। यानी सबसे ऊंची चोटी से सबसे निचली घाटी तक।

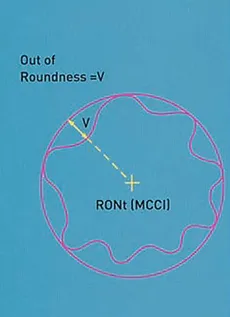

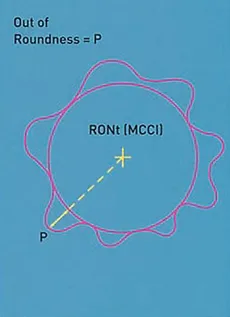

न्यूनतम परिबद्ध वृत्त (एमसीसीआई)

न्यूनतम त्रिज्या के वृत्त के रूप में परिभाषित किया गया है जो प्रोफ़ाइल डेटा को घेरेगा। आउट-ऑफ-राउंडनेस को तब इस वृत्त से प्रोफ़ाइल के अधिकतम प्रस्थान (या घाटी) के रूप में दिया जाता है। कभी-कभी इसे रिंग गेज संदर्भ वृत्त के रूप में संदर्भित किया जाता है।

= सनक (ECC)*

= सनक (ECC)*

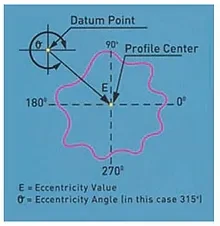

यह शब्द किसी डेटा बिंदु के सापेक्ष प्रोफ़ाइल के केंद्र की स्थिति का वर्णन करने के लिए उपयोग किया जाता है। यह एक सदिश राशि है जिसमें परिमाण और दिशा होती है। उत्केन्द्रता का परिमाण प्रोफ़ाइल केंद्र और डेटा बिंदु के बीच की दूरी के रूप में व्यक्त किया जाता है। दिशा को डेटा बिंदु से कोण के रूप में व्यक्त किया जाता है।

= एकत्रीकरण (CONC)*

= एकत्रीकरण (CONC)*

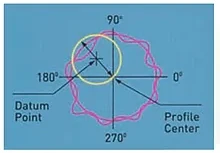

यह उत्केन्द्रता के समान है, लेकिन इसमें केवल परिमाण होता है और कोई दिशा नहीं होती। संकेन्द्रता को डेटाम बिंदु के चारों ओर घुमाए जाने पर प्रोफ़ाइल केंद्र द्वारा वर्णित वृत्त के व्यास के रूप में परिभाषित किया जाता है। यह देखा जा सकता है कि संकेन्द्रता का मान उत्केन्द्रता के परिमाण का दोगुना है।

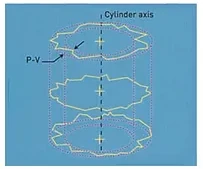

= रनआउट (रनआउट)*

= रनआउट (रनआउट)*

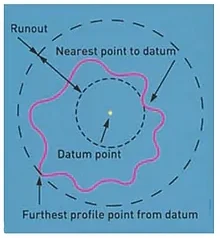

कभी-कभी इसे TIR (टोटल इंडिकेटेड रीडिंग) के रूप में संदर्भित किया जाता है। रनआउट को डेटाम बिंदु पर केंद्रित दो संकेंद्रित वृत्तों के रेडियल पृथक्करण के रूप में परिभाषित किया जाता है और इस तरह से खींचा जाता है कि एक प्रोफ़ाइल पर निकटतम बिंदु के साथ मेल खाता है और दूसरा सबसे दूर के बिंदु के साथ मेल खाता है।

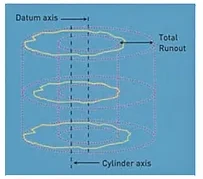

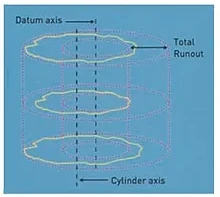

= कुल रनआउट (कुल रनआउट)*

= कुल रनआउट (कुल रनआउट)*

कुल रनआउट को दो सह-अक्षीय सिलेंडरों के न्यूनतम रेडियल पृथक्करण के रूप में परिभाषित किया जाता है, जो एक डेटम अक्ष के साथ सह-अक्षीय होते हैं और जो मापी गई सतह को पूरी तरह से घेरते हैं।

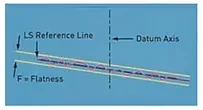

= समतलता (FLTt)*

= समतलता (FLTt)*

एक संदर्भ तल फिट किया जाता है और समतलता की गणना उस तल से शिखर से घाटी प्रस्थान के रूप में की जाती है। या तो LS या MZ का उपयोग किया जा सकता है

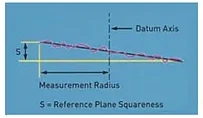

= वर्गाकारता (SQR)*

= वर्गाकारता (SQR)*

अक्ष को परिभाषित करने के बाद, वर्गाकारता मान संदर्भ अक्ष के सामान्य दो समानांतर समतलों का न्यूनतम अक्षीय पृथक्करण है और जो संदर्भ समतल को पूरी तरह से घेरे हुए है। LS या MZ में से कोई भी इस्तेमाल किया जा सकता है।

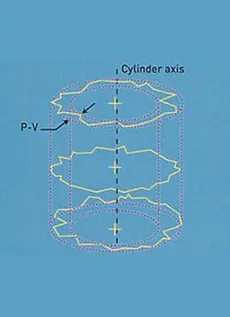

= बेलनाकारता (CYLt)*

= बेलनाकारता (CYLt)*

2 सिलेंडरों का न्यूनतम रेडियल पृथक्करण, फिट किए गए संदर्भ अक्ष के साथ समाक्षीय, जो मापा गया डेटा पूरी तरह से घेरता है। LS, MZ, MC या Ml सिलेंडर का उपयोग किया जा सकता है।

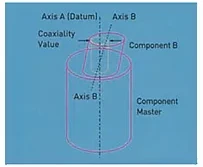

= समाक्षीयता (कोएक्स आईएसओ)*

= समाक्षीयता (कोएक्स आईएसओ)*

एक बेलन का व्यास जो डेटाम अक्ष के साथ समाक्षीय है तथा समाक्षीयता मूल्यांकन के लिए संदर्भित बेलन के अक्ष को घेरेगा।

= समाक्षीयता (कोएक्स DIN)*

= समाक्षीयता (कोएक्स DIN)*

एक बेलन का व्यास जो डेटम अक्ष के साथ समाक्षीय होता है तथा उन तलों के सेंटॉइड (एलएस केंद्र) को घेरेगा, जिनसे समाक्षीयता मूल्यांकन के लिए संदर्भित बेलन के अक्ष की गणना की जाती है।

"ट्रायो" वाल्व गाइड, वाल्व सीट और वाल्व का कार्य इंजन के गैसीय प्रवाह की एक परिपूर्ण, अंतहीन रूप से नवीनीकृत और विश्वसनीय वायु-तंगी बनाना है।

वाल्वों के लगातार करोड़ों बार खुलने और बंद होने के बाद दो सतहों के बीच धातु का संपर्क एक विश्वसनीय और वायुरोधी मार्ग का निर्माण करता है।

संपर्क में आने वाली दो सतहों, अर्थात् वाल्व की वाल्व सीट सतह और वास्तविक सीट की सतह, के गुण समान होने चाहिए और वे पूर्णता के करीब होनी चाहिए।

उपर्युक्त सतहों के आकार पूर्णतः समान एवं पूर्णतः पूरक होने चाहिए।

इस कार्य को पूरा करने के लिए सटीकता और दोहराव के साथ प्राप्त की जा सकने वाली एकमात्र आकृति वृत्त है।

अन्य मापदंडों के साथ संबद्ध, गोलाकारता, अर्थात् वाल्व सीट और वाल्व द्वारा गठित वृत्तों के आकार की सटीकता, वाल्व और वाल्व सीट के बीच अच्छी वायु-रोधकता के लिए मुख्य और अनिवार्य शर्त बन जाती है।

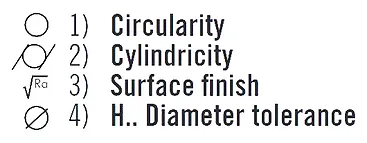

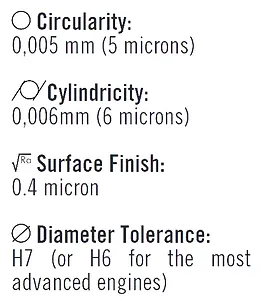

गोलाकारता, बेलनाकारता, सतही परिष्करण, कोण सभी को अधिकाधिक कठोर सहनशीलता के अधीन किया जाता है।

वाल्व गाइड

वाल्व गाइड संदर्भ है, जिस पर वाल्व सीट की मरम्मत मशीनिंग संचालन की स्थिति, वाल्व सीट (संकेन्द्रता) के अनुरूपता के हिस्से के नियंत्रण पर निर्भर करता है और, निश्चित रूप से, यह वाल्व को अपने आंदोलनों में मार्गदर्शन करता है। वाल्व गाइड की गुणवत्ता अनिवार्य रूप से 4 मापदंडों द्वारा परिभाषित की जाती है:

वाल्व के सही मार्गदर्शन को सुनिश्चित करने के लिए, बेलनाकारता और व्यास पर सहनशीलता महत्वपूर्ण है। अच्छे ज्यामितीय गुण वाल्व गाइड को लंबे जीवनकाल में सटीकता के साथ वाल्व की स्थिति निर्धारित करने की अनुमति देंगे।

वाल्व के मार्गदर्शन में एक महत्वपूर्ण दोष, तथा वाल्व गाइड की खराब मशीनिंग - सहनशीलता के बाहर, वाल्व सीट के समय से पहले विरूपण और घिसाव तथा इंजन आउटपुट में तेजी से हानि का कारण बनेगा।

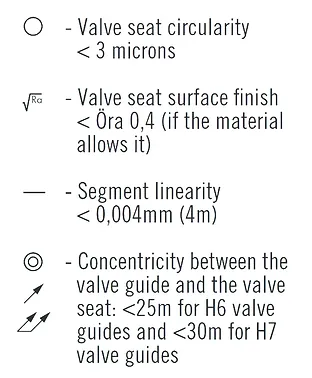

वर्तमान इंजनों के लिए OEM द्वारा सामान्यतः अपेक्षित सहनशीलताएं इस प्रकार हैं:

उपरोक्त सहनशीलता, जिसे बड़ी श्रृंखला निर्माताओं द्वारा प्राप्त करना और सम्मान करना मुश्किल है, मरम्मत करते समय गारंटी देना और भी जटिल है। इन गुणवत्ता स्तरों को पूरा करने में विफलता वाल्व सीटों की मशीनिंग को और भी नाजुक बना देगी।

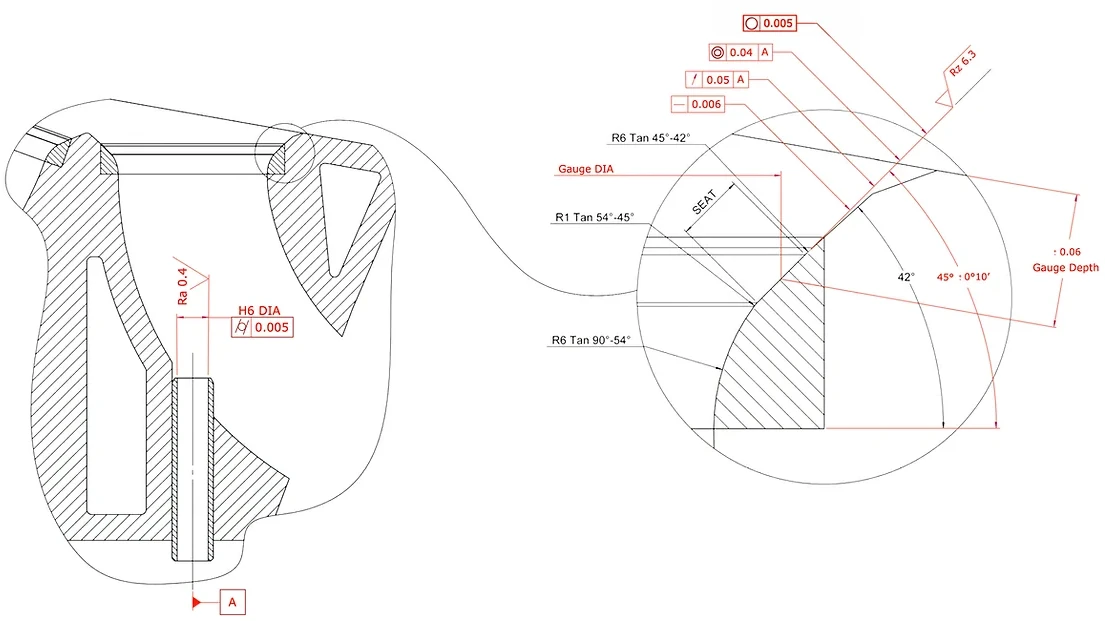

वाल्व सीटें और वाल्व

संपर्क में आने वाली सतहों की परिशुद्धता के महत्व को देखते हुए और उनकी संपूरकता के कारण, एक परिपूर्ण वायुरोधीपन सुनिश्चित करने के लिए, OEMs सीट टेपर के आकार की सहनशीलता को कड़ा करते हैं।

सीट कोण खंड की रैखिकता और इसकी वृत्ताकारता को कुछ माइक्रोन (< 10 माइक्रोन)। Ra और Rz मान वाल्व सीट की सतह की फिनिश को परिभाषित करते हैं और साथ ही बहुत तंग और सीट का सबसे छोटा चटर मार्क या उतार-चढ़ाव, एक ऐसी सीट उत्पन्न करता है जो सहनशीलता से बाहर और अस्वीकार्य है।

वाल्व गाइड की धुरी और वाल्व सीट की धुरी के बीच संकेन्द्रता, रनआउट या डबल रनआउट की धारणा पर लागू सहनशीलता भी बहुत महत्वपूर्ण है, फिर भी यह अपेक्षाकृत आसानी से गारंटीकृत मूल्यों के भीतर रहती है।

आम तौर पर, 0.05 मिमी (.002”) के क्रम में संकेन्द्रता दोष/रनआउट को स्वीकार्य माना जाता है। इन सभी सहिष्णुता मूल्यों को ISO/TS16949 प्रमाणित कंपनियों के लिए लागू नियमों से जारी किए गए "Cpk" नामक गुणांक के आवेदन के साथ गंभीरता से कड़ा किया जाता है और गुणवत्ता में महान स्थिरता की गारंटी देने में सक्षम मशीनों के उपयोग के माध्यम से सहिष्णुता मूल्यों को काफी कम कर दिया जाता है।

गुणवत्ता की गारंटी देने के उद्देश्य से किया गया यह दृष्टिकोण इसलिए संभव हो पाया है क्योंकि संख्यात्मक प्रणालियों के उपयोग और नियंत्रण तंत्र के कारण मानवीय त्रुटि को यथासंभव टाला जाता है, जिससे हमेशा बेहतर प्रदर्शन प्राप्त होता है।

न्यूएन फिक्स्ड-टर्निंग® विकसित और उच्च-प्रदर्शन यांत्रिक सिद्धांत के तर्क के अंतर्गत आता है, जिसे एक अद्वितीय उच्च प्रदर्शन संख्यात्मक नियंत्रण के साथ संचालित और नियंत्रित किया जाता है।

फिक्स्ड-टर्निंग® निम्नलिखित प्रदान करता है और गारंटी देता है:

गुणवत्ता का यह स्तर आज सबसे उच्चतम है और वाल्व सीट की मशीनिंग करने वाले सभी लोगों के लिए सुलभ है, सबसे छोटे इंजन रीबिल्डर से लेकर न्यूएन फिक्स्ड-टर्निंग® का उपयोग करने वाली सबसे बड़ी उत्पादन सुविधाओं तक।

अंत में, न्यूएन फिक्स्ड-टर्निंग® एक विश्वसनीय और सुसंगत उत्पादन साधन है, जो किफायती और लचीला है, जो किसी के मुनाफे को नियंत्रित करते हुए सबसे गंभीर सीपीके को ध्यान में रखने की अनुमति देता है।

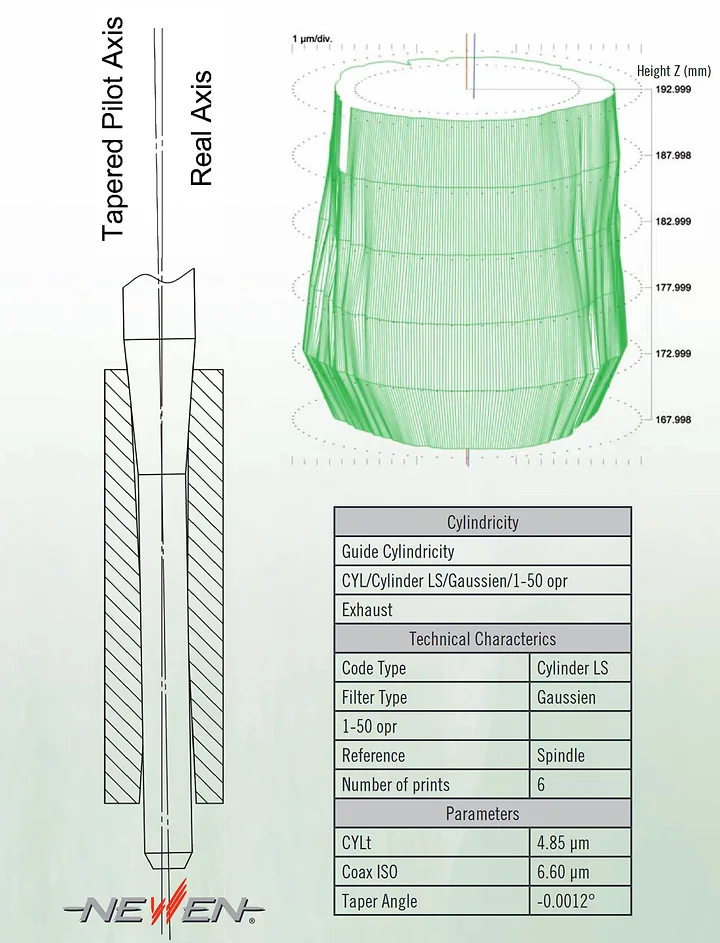

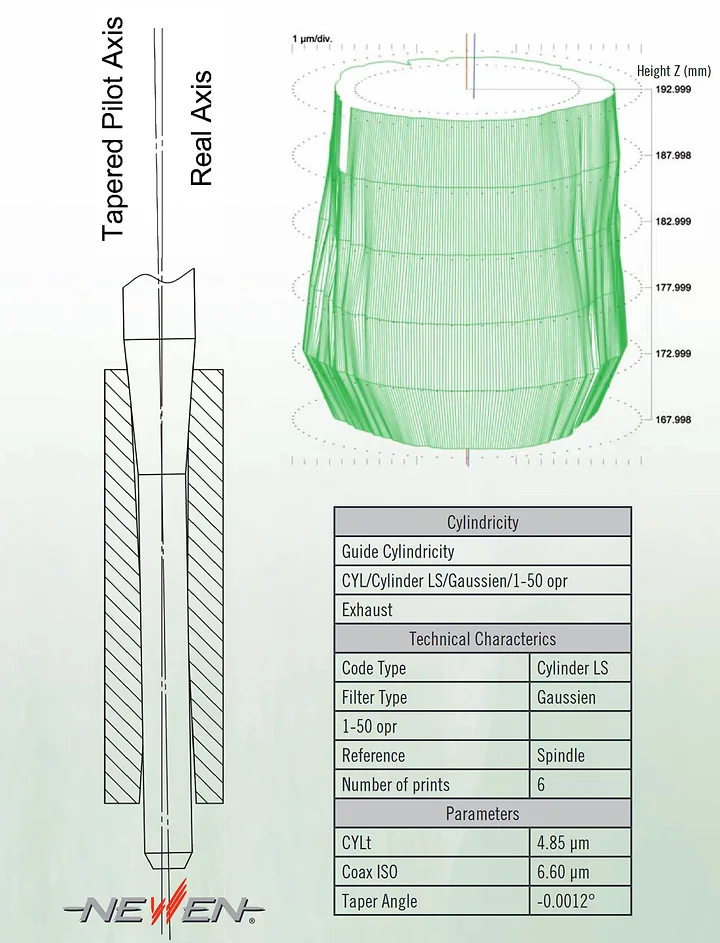

नए सिलेंडर हेड उत्पादन के लिए निरंतर गुणवत्ता (सीपीके) और परिशुद्धता की मांग, वाल्व सीट मशीनिंग के लिए स्वीकार्य समाधान के रूप में टेपर्ड पायलट के सिद्धांत की अपर्याप्तता को उजागर करती है।

यह समाधान, जो लंबे समय से अपने किफायती पहलू के लिए सराहा जाता रहा है, अब वर्तमान तकनीकी आवश्यकताओं को पूरा नहीं करता।

वाल्व गाइड के भीतर टेपर्ड पायलट द्वारा ली गई धुरी/स्थिति कभी भी माप द्वारा निर्धारित की गई धुरी/स्थिति और/या गति के दौरान वाल्व द्वारा ली गई धुरी/स्थिति के समान नहीं होती (चित्र देखें)।

यह अंतर नए या प्रयुक्त वाल्व गाइड के आकार दोष से और अधिक स्पष्ट हो जाता है (कृपया टैलीरॉन्ड मापन मशीन द्वारा नए वाल्व गाइड के ग्राफिकल प्रतिनिधित्व को देखें)

वाल्व गाइड के भीतर पायलट की यादृच्छिक स्थिति Cpk की अवधारणा के विरुद्ध है, जो आज सभी OEMs के बीच विकसित हो चुकी है।

यह न भूलें कि साधारण मरम्मत के मामले में भी, वर्तमान इंजनों के लिए आवश्यक पायलटों का आयाम, किसी भी मामले में, फॉर्म टूल्स के अनियमित काटने के प्रयासों का विरोध करने के लिए पर्याप्त नहीं है।

न्यूएन इस अप्रचलित तकनीक के समर्थकों की स्थिति का जोरदार खंडन करता है।

इसी प्रकार, फॉर्म टूल इतना लम्बा कटिंग प्रोफाइल प्रदर्शित करता है कि 360 डिग्री पर (सीट के चारों ओर समान रूप से) नियमित कट की गारंटी नहीं मिल पाती।

अंदरूनी राहत का मूल्य एक ही सीट पर 1 से 3 के पैमाने पर भिन्न हो सकता है और स्पिंडल द्वारा अवशोषित रेडियल प्रयास अनिवार्य रूप से उत्तरार्द्ध के वास्तविक लचीलेपन को ट्रिगर करेगा और वाल्व सीट के रूप दोष जैसे चटर चिह्न, उतार-चढ़ाव और/या अंडाकार आकार में परिवर्तित हो जाएगा जो सीट की मशीनिंग को गलत और सहनशीलता से बाहर कर देगा।

वर्तमान वाल्व सीट सामग्री और आवश्यक सहनशीलता अब इस मशीनिंग तकनीक के अनुकूल नहीं हैं।

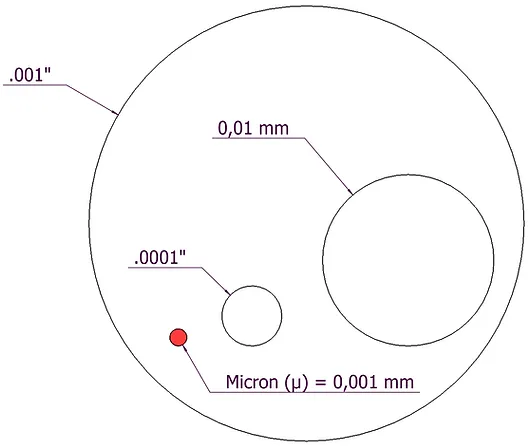

पारंपरिक मापन साधन NEWEN® FIXED-TURNING® मशीनों से तैयार वाल्व सीटों और वाल्व गाइडों को सटीक रूप से नियंत्रित करने के लिए पर्याप्त नहीं हैं।

NEWEN® ने स्वयं को TALYROND 365XL नियंत्रण मशीन से सुसज्जित किया है, जो विशेष रूप से आकृतियों, समाक्षीयताओं, सतह परिष्करण के मापन के लिए तैयार और समर्पित है...

यह मशीन जिसका रेजोल्यूशन 1/100 माइक्रोन स्वचालित रूप से सभी ज्यामितीय मापदंडों को नियंत्रित करने की अनुमति देता है जो एक गाइड और वाल्व सीट की गुणवत्ता को परिभाषित करते हैं: गोलाकारता, सांद्रता, रन आउट, बेलनाकारता, खंड रैखिकता, कोण, सतह खत्म... परीक्षणों से उत्पन्न नियंत्रण रिपोर्ट और ग्राफ निर्विवाद रूप से सबसे प्रतिष्ठित ओईएम के नियंत्रण विभागों द्वारा मान्यता प्राप्त हैं।

न्यूएन अपने द्वारा निर्मित मशीनों द्वारा उत्पादित कार्य का निरंतर परीक्षण करता है तथा वास्तविक मापों के साथ गुणवत्ता का प्रदर्शन करता है।

सीएनसी खराद के सिद्धांत की तरह, फिक्स्ड-टर्निंग ® अक्षों के प्रक्षेप द्वारा वाल्व सीटों और/या किसी भी क्रांति आकार की मशीनिंग है।

इस तथ्य के अलावा कि यह कटिंग टूल है जो घूम रहा है और मशीनिंग वाला हिस्सा नहीं है, मशीन स्पिंडल और मशीनिंग हेड वाल्व सीट सामग्री की गुणवत्ता की परवाह किए बिना सबसे कठिन और सबसे जटिल आकृतियों को बहुत आसानी से मशीन करने की अनुमति देता है। घूमते समय, कटिंग टूल मशीन को प्रोफ़ाइल का वर्णन करने के लिए अपने x और z अक्षों पर चलता है। मशीनिंग एक दिशा में की जाती है और पास की संख्या स्वचालित रूप से प्रोग्राम द्वारा ही परिभाषित की जाती है। कटिंग टूल की यात्रा कच्चे वाल्व सीट के वास्तविक आकार के अनुसार अनुकूलित की जाती है। एक मानक त्रिकोणीय कटर गाड़ी की धुरी और धुरी के विस्थापन की धुरी के अनुसार चलता है। पूरा C-अक्ष के चारों ओर घूमता है।

एक शक्तिशाली कंप्यूटर स्थायी रूप से उपकरण के इष्टतम प्रक्षेप पथ की गणना करता है ताकि काटने के प्रयास नियमित हों और न्यूनतम हो जाएं। एक सेकंड के अंश से लेकर एक सेकंड के अंश तक की गणना की गई प्रत्येक एकल छीलन को इस तरह से उत्पादित किया जाता है कि काटने के प्रयासों में कोई उतार-चढ़ाव स्पिंडल के संतुलन और लचीलेपन को बाधित न करे।

फिक्स्ड-टर्निंग ® की बदौलत, हर बार, पहली बार, बिना लैपिंग के, उत्तम वाल्व सीट मशीनिंग और वाल्व सीट और उसके वाल्व के बीच उत्तम सील प्राप्त की जाती है।

आधुनिक नियंत्रण, नवीनतम प्रौद्योगिकी, कुशल, सरल, अत्यंत उपयोगकर्ता अनुकूल, ऑपरेटर को दोहराए जाने वाले इशारों से राहत देता है, थकान को कम करता है और आवश्यक कार्यों के लिए ध्यान मुक्त करता है।

मशीन के साथ बातचीत उपयोगकर्ता के अनुकूल और सरल है। ऑपरेटर को केवल वाल्व के व्यास जैसे परिचित आयाम दर्ज करने की आवश्यकता है, एक प्रोफ़ाइल का चयन करें और मशीन तुरंत सभी रफिंग और फिनिशिंग मशीनिंग पास सहित बाकी सब कुछ की गणना करेगी।

परिशुद्धता से परे, उपयोगकर्ता मित्रता और अतिरिक्त उत्पादकता से परे, फिक्स्ड-टर्निंग ® हजारों कस्टम फॉर्म टूल्स के समतुल्य है, जो सभी एक सरल और सस्ती मशीन में स्थायी रूप से पैक किए गए हैं।

इंजन पुनर्निर्माण अमर रहे।

= सनक (ECC)*

= सनक (ECC)*

= एकत्रीकरण (CONC)*

= एकत्रीकरण (CONC)*

= रनआउट (रनआउट)*

= रनआउट (रनआउट)*

= कुल रनआउट (कुल रनआउट)*

= कुल रनआउट (कुल रनआउट)*

= समतलता (FLTt)*

= समतलता (FLTt)*

= वर्गाकारता (SQR)*

= वर्गाकारता (SQR)*

= बेलनाकारता (CYLt)*

= बेलनाकारता (CYLt)*