OEM podizvođači, stručnjaci visokih performansi i obnovitelji motora moraju uzeti u obzir i poštivati točne tolerancije oblika i dimenzija tijekom strojne obrade vodilica ventila i sjedišta ventila.

Ovim "pomoćnim memoarom", NEWEN pokušava prikupiti, unutar kratkog dokumenta namijenjenog proizvodnim tehničarima, različite simbole i znakove tolerancije koje obično koriste proizvođači originalne opreme kako bi definirali svoje zahtjeve u smislu strojne obrade glave cilindra i, posebno, vodilice ventila i obrada sjedišta ventila.

NEWEN objedinjuje svaku toleranciju oblika i dimenzija s izravnim i neizravnim utjecajem na funkcioniranje i pouzdanost glave cilindra, bez pokušaja pretjeranog pojednostavljivanja ili denaturiranja kombiniranih učinaka dva ili više parametara.

Ovim dokumentom NEWEN radi na osuđivanju općeprihvaćenih ideja, kao i lažnih ideja, raširenih ideja koje, zbog svoje jednostavnosti i netočnosti, dovode u zabludu proizvođače motora i mijenjaju njihovu prosudbu.

«Kada možete izmjeriti ono o čemu govorite i izraziti to brojevima, znate nešto o tome; ali kada to ne možete izmjeriti ili izraziti brojevima, vaše je znanje oskudno i nezadovoljavajuće.»

Lord KELVIN (1824.-1907.)

Zašto mjeriti okruglost?

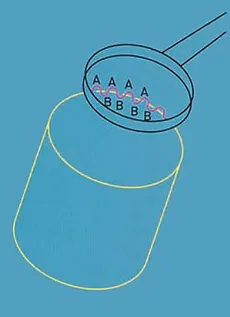

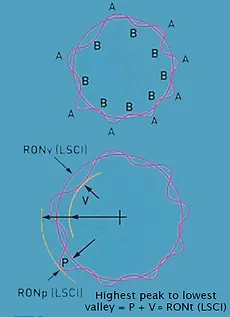

Komponenta se na oko može činiti okruglom i očito ima konstantan promjer kada se mjeri nonijusom ili mikrometrom, no je li okrugla? Jasno je da lobiranje može utjecati na funkciju. Režnjevi na 'A' će nositi opterećenje dok će film za podmazivanje biti najveći na 'B'.

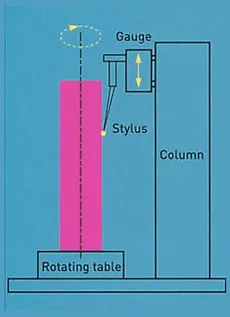

Kako se mjeri okruglost?

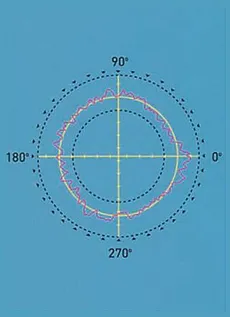

Za mjerenje okruglosti neophodna je rotacija, zajedno sa sposobnošću mjerenja promjene polumjera. To se najbolje postiže usporedbom profila komponente koja se ispituje s kružnom osnovom. Komponenta se rotira na vrlo preciznom vretenu koje daje kružnu referentnu točku. Os komponente je poravnata s osi vretena, obično pomoću stola za centriranje i niveliranje. Pretvornik se zatim koristi za mjerenje radijalnih varijacija komponente u odnosu na os vretena.

razlog?

Ovdje prikazani smjer mogao bi imati prsten koji nije doista kružni. Ovo bi vjerojatno funkcioniralo kratko vrijeme, ali valovitost oko ovog prstena ležaja počela bi uzrokovati vibracije. To bi rezultiralo preranim trošenjem i uzrokovalo neučinkovitost utrke od predviđene.

Rezultati?

Ovdje prikazani smjer mogao bi imati prsten koji nije doista kružni. Ovo bi vjerojatno funkcioniralo kratko vrijeme, ali valovitost oko ovog prstena ležaja počela bi uzrokovati vibracije. To bi rezultiralo preranim trošenjem i uzrokovalo neučinkovitost utrke od predviđene.

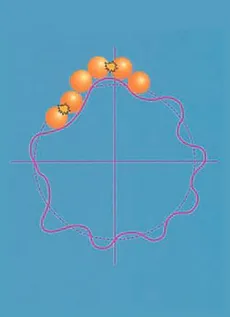

Pogodno je predstaviti izlaz izvan okruglosti iz mjerača kao polarni profil ili grafikon. Ocjenjivanje ovog slikovnog prikaza može biti subjektivno i dugotrajno, stoga su nam potrebni neki načini obrade informacija kako bismo dobili točne i ponovljive odgovore. Budući da pokušavamo procijeniti odstupanja od istinske kružnosti i zahtijevamo referencu iz koje mjerimo, ima smisla pokušati prilagoditi referentni krug našem profilu i povezati sve naše izračune s njim.

Referentni krug najmanjih kvadrata (LSCI)

Crta ili brojka prilagođava se bilo kojem podatku tako da je zbroj kvadrata odstupanja podataka od te crte ili brojke minimalan. Ovo je također linija koja dijeli profil na jednaka minimalna područja.

LSCI je najčešće korišten referentni krug. Zaobljenost se tada izražava u smislu maksimalnog odstupanja profila od LSCI. tj. najviši vrh do najniže doline.

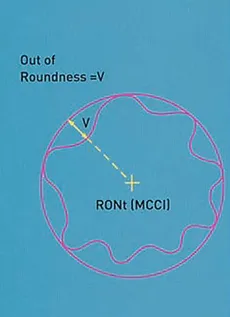

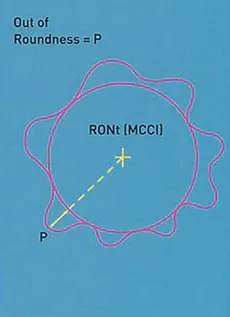

Minimalni opisani krug (MCCI)

Definira se kao krug minimalnog radijusa koji će obuhvatiti podatke profila. Izvan okruglosti se tada daje kao maksimalno odstupanje (ili udolina) profila od tog kruga. Ponekad se naziva referentni krug prstenastog mjerača.

= Ekscentričnost (ECC)*

= Ekscentričnost (ECC)*

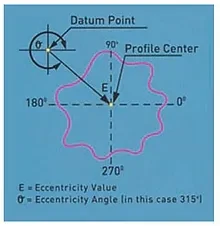

Ovo je izraz koji se koristi za opisivanje položaja središta profila u odnosu na neku referentnu točku. To je vektorska veličina jer ima veličinu i smjer. Veličina ekscentriciteta izražava se jednostavno kao udaljenost između središta profila i referentne točke. Pravac se izražava kao kut od početne točke.

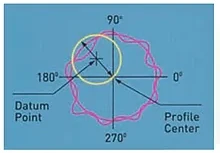

= Koncentričnost (CONC)*

= Koncentričnost (CONC)*

Ovo je slično ekscentričnosti, ali ima samo veličinu i nema smjer. Koncentričnost je definirana kao promjer kružnice koju opisuje središte profila kada se rotira oko referentne točke. Može se vidjeti da je vrijednost koncentričnosti dvostruko veća od veličine ekscentriciteta.

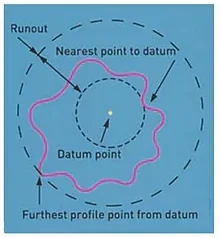

= Runout (Runout)*

= Runout (Runout)*

Ponekad se naziva TIR (Total Indicated Reading). Odstupanje se definira kao radijalno razdvajanje dviju koncentričnih kružnica sa središtem na referentnoj točki i nacrtanih tako da se jedna podudara s najbližom, a druga s najudaljenijom točkom na profilu.

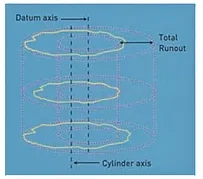

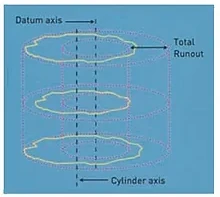

= Total Runout (Total Runout)*

= Total Runout (Total Runout)*

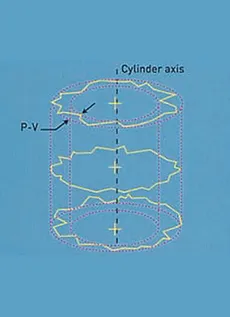

Ukupno odstupanje definirano je kao minimalno radijalno odvajanje dva koaksijalna cilindra, koji su koaksijalni s referentnom osi i koji u potpunosti zatvaraju mjerenu površinu.

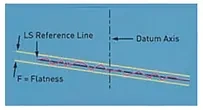

= Ravnost (FLTt)*

= Ravnost (FLTt)*

Postavlja se referentna ravnina i ravnost se izračunava kao odstupanje od vrha do udoline od te ravnine. Koristi se ili LS ili MZ n

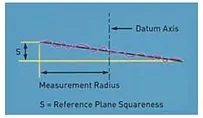

= Pravokutnost (SQR)*

= Pravokutnost (SQR)*

Nakon što je definirana os, vrijednost pravokutnosti je minimalni aksijalni razmak dviju paralelnih ravnina normalnih na referentnu os i koje u potpunosti zatvaraju referentnu ravninu. Mogu se koristiti ili LS ili MZ.

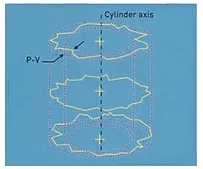

= Cilindričnost (CYLt)*

= Cilindričnost (CYLt)*

Minimalno radijalno odvajanje 2 cilindra, koaksijalna s postavljenom referentnom osi, koji u potpunosti obuhvaćaju izmjerene podatke. Mogu se koristiti LS, MZ, MC ili Ml cilindri.

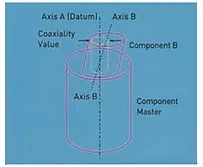

= Koaksijalnost (koaksijalni ISO)*

= Koaksijalnost (koaksijalni ISO)*

Promjer cilindra koji je koaksijalan s referentnom osi i koji će samo zatvarati os cilindra koji se odnosi na procjenu koaksijalnosti.

= Koaksijalnost (koaksijalni DIN)*

= Koaksijalnost (koaksijalni DIN)*

Promjer cilindra koji je koaksijalan s referentnom osi i koji će samo zatvarati centoide (LS središta) ravnina iz kojih se izračunava os cilindra koja se odnosi na procjenu koaksijalnosti.

Funkcija "trio" vodilice ventila, sjedišta ventila i ventila je stvoriti savršenu, beskrajno obnavljanu i pouzdanu nepropusnost plinskog toka motora.

Metalni kontakt između dvije površine mora predstavljati pouzdan i hermetički nepropusni prolaz nakon stotina milijuna uzastopnih otvaranja i zatvaranja ventila.

Dvije površine u kontaktu, tj. površina sjedišta ventila i površina samog sjedišta, moraju imati slične kvalitete i moraju biti blizu savršenstva.

Oblici gore navedenih površina moraju biti potpuno identični i potpuno komplementarni.

Jedini oblik koji se može postići s preciznošću i na ponavljajući način, kako bi se ispunila ova funkcija, je krug.

Povezano s drugim parametrima, kružnost, tj. točnost oblika krugova koje čine sjedište ventila i sam ventil, pokazuje se kao glavni i sine qua none uvjet za dobru zrakonepropusnost između ventila i ventila. sjedalo.

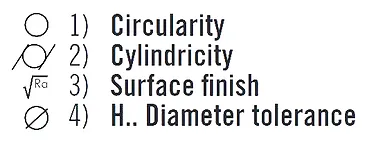

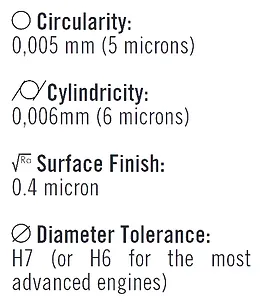

Kružnost, cilindričnost, završna obrada površine, kutovi podliježu sve strožim i strožim tolerancijama.

Vodilica ventila

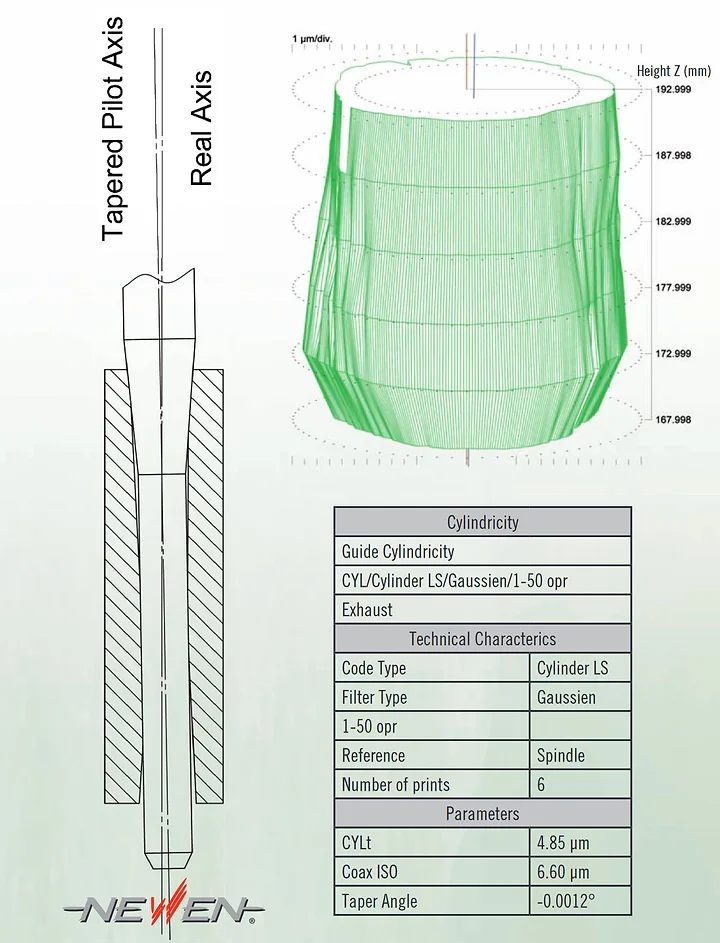

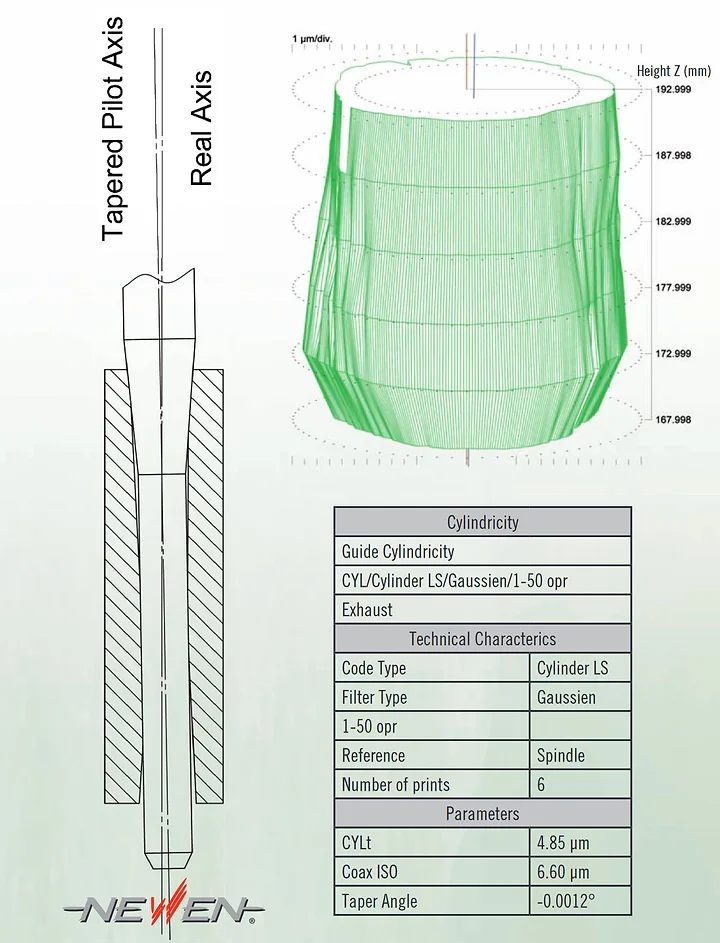

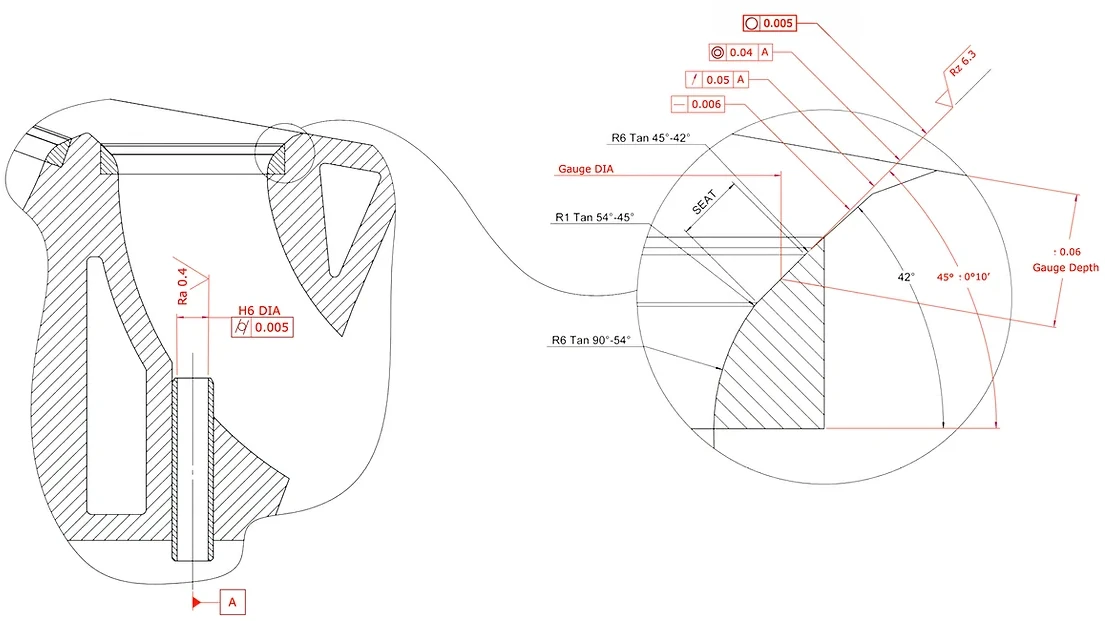

Vodilica ventila je referenca, o kojoj ovisi položaj operacije popravka strojne obrade sjedišta ventila, kontrole dijela usklađenosti sjedišta ventila (koncentričnost) i, naravno, ona vodi ventil u njegovim pokretima. Kvaliteta vodilice ventila u biti je definirana s 4 parametra:

Kako bi se osiguralo savršeno vođenje ventila, cilindričnost i tolerancija promjera su kritični. Dobre geometrijske kvalitete omogućit će vodilici ventila precizno pozicioniranje ventila tijekom dugog vijeka trajanja.

Važan nedostatak u vođenju ventila, kao i loša obrada vodilice ventila – izvan dopuštenih granica, dovest će do prerane deformacije i trošenja sjedišta ventila i brzog gubitka izlazne snage motora.

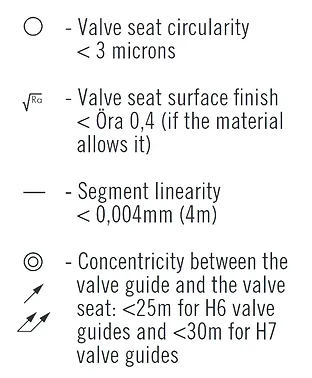

Tolerancije koje obično zahtijevaju proizvođači originalne opreme za postojeće motore su:

Gornje tolerancije, koje je teško dobiti i poštovati od strane proizvođača velikih serija, još su složenije za jamstvo prilikom popravka. Neispunjavanje ovih razina kvalitete učinit će strojnu obradu sjedišta ventila još delikatnijom.

Sjedišta ventila i ventili

S obzirom na važnost preciznosti površina koje će biti u kontaktu i koje će zbog svoje komplementarnosti osigurati savršenu hermetičnost, proizvođači originalne opreme pooštravaju tolerancije oblika konusa sjedala.

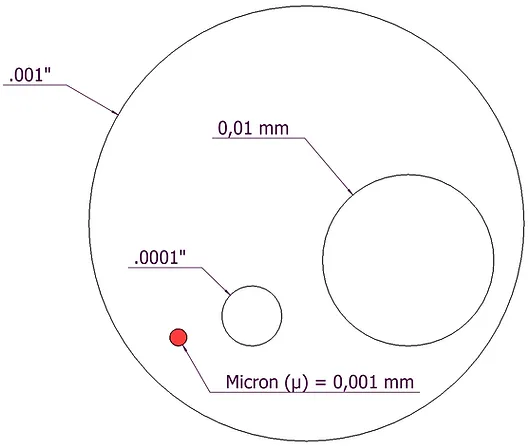

Linearnost segmenta kuta sjedala i njegova kružnost toleriraju se s razlikama u vrijednostima koje ne prelaze nekoliko mikrona (< 10 mikrona). Vrijednosti Ra i Rz koje definiraju završnu obradu površine sjedišta ventila, kao i vrlo čvrsta i najmanja mrlja ili valovitost sjedišta, daju sjedište koje je izvan tolerancije i neprihvatljivo.

Tolerancije primijenjene na pojam koncentričnosti, odstupanja ili dvostrukog odstupanja između osi vodilice ventila i osi sjedišta ventila također su vrlo važne, ali ostaju unutar vrijednosti koje je relativno lako zajamčiti.

Općenito, defekt koncentričnosti/odstupanje reda veličine 0,05 mm (.002”) smatra se prihvatljivim. Sve te vrijednosti tolerancije ozbiljno su pooštrene primjenom koeficijenta zvanog "Cpk" koji se izdaje izvan pravila primjenjivih na tvrtke s certifikatom ISO/TS16949 i značajno smanjuje vrijednosti tolerancije upotrebom strojeva koji mogu jamčiti veliku dosljednost u kvaliteti.

Ovaj pristup koji ima za cilj jamčiti kvalitetu omogućen je jer je ljudska pogreška izbjegnuta što je više moguće zahvaljujući upotrebi numeričkih sustava koji pokreću i upravljaju mehanizmima koji uvijek daju više performansi.

NEWEN FIXED-TURNING® dolazi u okviru logike razvijenog i visokoučinkovitog mehaničkog principa, upravljanog i kontroliranog s jedinstvenom visokoučinkovitom numeričkom kontrolom.

FIXED-TURNING® pruža i jamči:

Ova razina kvalitete danas je najviša i dostupna je svim ljudima koji obrađuju sjedišta ventila, od najmanje tvornice za obnovu motora do najvećih proizvodnih pogona koji koriste NEWEN FIXED-TURNING®.

Naposljetku, NEWEN FIXED-TURNING® je pouzdano i dosljedno proizvodno sredstvo, ekonomično i fleksibilno, koje omogućuje uzimanje u obzir najstrožeg Cpk-a uz kontrolu vlastitog profita.

Zahtjev za stalnom kvalitetom (Cpk) i preciznošću za novu proizvodnju glava cilindra naglašava neadekvatnost principa suženog pilota kao prihvatljivog rješenja za strojnu obradu sjedišta ventila.

Ovo rješenje, dugo cijenjeno zbog svog ekonomičnog aspekta, više ne odgovara trenutnim tehničkim zahtjevima.

Os/položaj koji zauzima konusni pilot unutar vodilice ventila nikada nije isti od onog koji bi se odredio mjerenjem i/ili koji zauzima ventil dok se kreće (pogledajte crtež).

Ova razlika je dodatno naglašena nedostatkom oblika nove ili rabljene vodilice ventila (pogledajte grafički prikaz nove vodilice ventila na Talyrond mjernom stroju)

Nasumično pozicioniranje pilota unutar vodilice ventila protivi se pojmu Cpk koji je danas razvijen kod svih OEM-a.

Ne zaboravljajući da čak ni u slučaju jednostavnog popravka, sama dimenzija pilota potrebna za trenutne motore nije dovoljna, u svakom slučaju, da se odupre nepravilnim reznim naporima alata za oplatu.

NEWEN energično pobija stavove branitelja ove zastarjele tehnike.

Isto tako, alat za oblikovanje pokazuje predug profil rezanja da bi se zajamčio pravilan rez preko 360 stupnjeva (ravnomjerno oko sjedišta).

Vrijednost unutarnjeg reljefa može varirati na ljestvici od 1 do 3 na jednom istom sjedištu, a radijalni napori koje apsorbira vreteno neizbježno će izazvati stvarno savijanje potonjeg i prevest će se u defekt oblika sjedišta ventila kao što je tresenje oznake, valovitosti i/ili ovalni oblici koji će učiniti obradu sjedala netočnom i izvan tolerancije.

Trenutačni materijali sjedišta ventila i potrebne tolerancije više nisu kompatibilni s ovom tehnikom strojne obrade.

Tradicionalna mjerna sredstva nisu dovoljna za preciznu kontrolu sjedišta ventila i vodilica ventila obrađenih strojevima NEWEN® FIXED-TURNING®.

NEWEN® se opremio kontrolnim strojem TALYROND 365XL, posebno osmišljenim i posvećenim mjerenju oblika, koaksijalnosti, površinske obrade...

Ovaj stroj čija je rezolucija 1/100 mikrona omogućuje automatsku kontrolu svih geometrijskih parametara koji definiraju kvalitetu vodilice i sjedišta ventila: kružnost, koncentričnost, izlaz, cilindričnost, linearnost segmenata, kutovi, završna obrada površine... Kontrolna izvješća i grafikoni koji proizlaze iz testovi su nedvojbeno priznati od strane kontrolnih odjela najprestižnijih OEM-a.

NEWEN kontinuirano testira rad strojeva koje proizvodi i dokazuje kvalitetu stvarnim mjerama.

Poput principa CNC tokarilice, FIXED-TURNING ® je strojna obrada sjedišta ventila i/ili bilo kojeg oblika okretanja interpolacijom osi.

Osim što se vrti rezni alat, a ne sam dio koji se obrađuje, vreteno stroja i obradna glava omogućuju vrlo jednostavnu obradu najtežih i najsloženijih oblika bez obzira na kvalitetu materijala sjedišta ventila. Tijekom rotacije, alat za rezanje pomiče se oko svoje osi x i z kako bi opisao profil stroju. Obrada se izvodi u jednom smjeru, a broj prolaza automatski definira sam program. Hod alata za rezanje je optimiziran prema stvarnom obliku neobrađenog sjedišta ventila. Standardni trokutasti rezač pomiče se prema osi kolica i osi pomaka vretena. Cjelina se okreće oko C-osi.

Snažno računalo trajno izračunava optimalnu putanju alata tako da napori rezanja budu pravilni i svedeni na minimum. Svako pojedino strujanje izračunato od djelića sekunde do djelića sekunde proizvodi se na takav način da nikakva fluktuacija napora rezanja ne remeti ravnotežu i fleksibilnost vretena.

Zahvaljujući FIXED-TURNING ®, savršena strojna obrada sjedišta ventila i savršena brtva između sjedišta ventila i njegovog ventila postižu se svaki put, prvi put, bez preklapanja.

Moderne komande, najnovija tehnologija, učinkovite, jednostavne, vrlo jednostavne za korištenje, oslobađaju operatera ponavljajućih gesti, smanjuju umor i oslobađaju pažnju za bitne operacije.

Interakcija sa strojem je laka za korištenje i jednostavna. Operater samo treba unijeti poznate dimenzije kao što je promjer ventila, odabrati profil i stroj će trenutno izračunati sve ostalo, uključujući sve grube i završne obrade.

Osim preciznosti, jednostavnosti upotrebe i dodatne produktivnosti, FIXED-TURNING ® je ekvivalent tisućama prilagođenih alata za oblikovanje, koji su trajno upakirani u jedan jednostavan i pristupačan stroj.

Živjela rekonstrukcija motora.

= Ekscentričnost (ECC)*

= Ekscentričnost (ECC)*

= Koncentričnost (CONC)*

= Koncentričnost (CONC)*

= Runout (Runout)*

= Runout (Runout)*

= Total Runout (Total Runout)*

= Total Runout (Total Runout)*

= Ravnost (FLTt)*

= Ravnost (FLTt)*

= Pravokutnost (SQR)*

= Pravokutnost (SQR)*

= Cilindričnost (CYLt)*

= Cilindričnost (CYLt)*