なぜ真円度を測定するのですか?

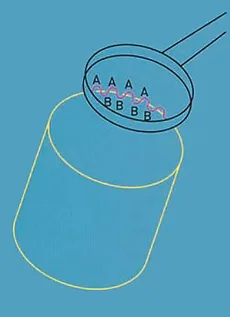

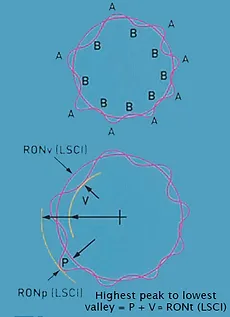

部品は目には丸く見え、バーニヤやマイクロメータで測定すると直径が一定であるように見えますが、本当に丸いのでしょうか? ローブが機能に影響を与えることは明らかです。「A」のローブが負荷を支え、「B」のローブが潤滑膜を最大にします。

真円度はどのように測定されますか?

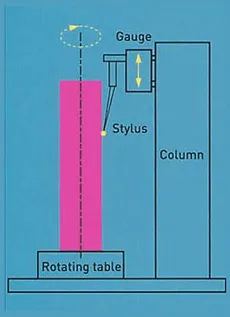

真円度を測定するには、回転と、半径の変化を測定する機能が必要です。これは、テスト対象のコンポーネントのプロファイルを円形の基準と比較することで最も効果的に達成されます。コンポーネントは、円形の基準を提供する高精度のスピンドル上で回転します。コンポーネントの軸は、通常、センタリングおよびレベリング テーブルを使用して、スピンドルの軸と揃えられます。次に、トランスデューサーを使用して、スピンドルの軸に対するコンポーネントの半径方向の変化を測定します。

理由 ?

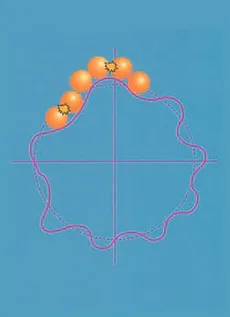

ここで示されているベアリングのレースは、真に円形ではない可能性があります。これはおそらくしばらくは機能しますが、このベアリング レースの周りの波動によって振動が発生し始めます。その結果、早期の摩耗が発生し、レースの性能が想定よりも低下します。

結果 ?

ここで示されているベアリングのレースは、真に円形ではない可能性があります。これはおそらくしばらくは機能しますが、このベアリング レースの周りの波動によって振動が発生し始めます。その結果、早期の摩耗が発生し、レースの性能が想定よりも低下します。

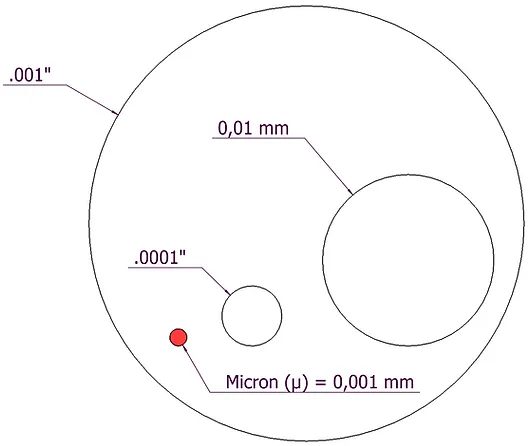

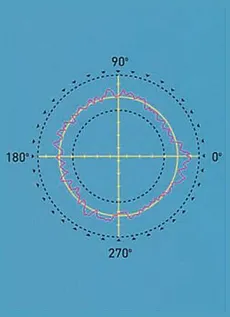

ゲージからの真円度の誤差出力を極座標プロファイルまたはグラフとして表すと便利です。この図式表現の評価は主観的で時間がかかるため、正確で再現性のある答えを得るためには、何らかの情報処理手段が必要です。真の真円度からの偏差を評価し、測定の基準となるものが必要なので、基準円をプロファイルに当てはめて、すべての計算をそれに関連付けるのは理にかなっています。

最小二乗基準円 (LSCI)

任意のデータに線または図を当てはめると、その線または図からのデータの逸脱の二乗の合計が最小になります。これは、プロファイルを等しい最小領域に分割する線でもあります。

LSCI は最も一般的に使用される基準円です。円の外れは、プロファイルが LSCI からどれだけ離れているか、つまり最高点から最低点までの距離で表されます。

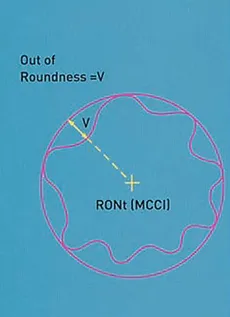

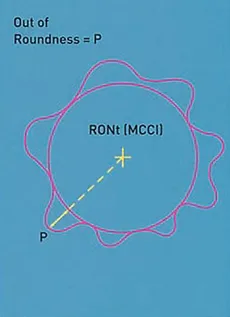

最小外接円 (MCCI)

プロファイル データを囲む最小半径の円として定義されます。円の外れは、この円からのプロファイルの最大偏差 (または谷) として示されます。リング ゲージ基準円と呼ばれることもあります。

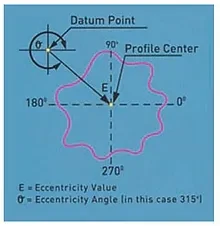

= 偏心 (ECC)*

= 偏心 (ECC)*

これは、ある基準点に対するプロファイルの中心の位置を表すために使用される用語です。これは大きさと方向を持つベクトル量です。偏心の大きさは、プロファイルの中心と基準点の間の距離として単純に表されます。方向は基準点からの角度として表されます。

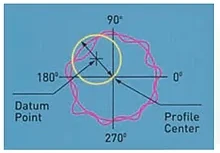

= 同心 (CONC)*

= 同心 (CONC)*

これは偏心度に似ていますが、大きさのみがあり、方向はありません。同心度は、データム ポイントを中心に回転したときにプロファイルの中心によって描かれる円の直径として定義されます。同心度の値は偏心度の大きさの 2 倍であることがわかります。

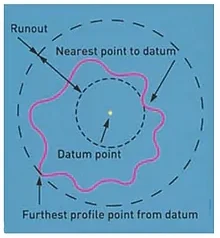

= ランアウト(ランアウト)*

= ランアウト(ランアウト)*

TIR (Total Indicated Reading) と呼ばれることもあります。ランアウトは、データム ポイントを中心とし、一方がプロファイル上の最も近い点と一致し、もう一方がプロファイル上の最も遠い点と一致するように描かれた 2 つの同心円の放射状の分離として定義されます。

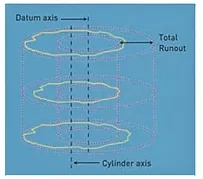

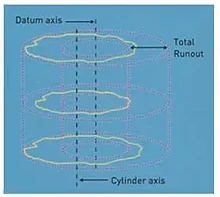

= 総ランアウト(総ランアウト)*

= 総ランアウト(総ランアウト)*

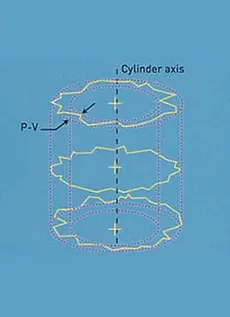

総振れは、基準軸と同軸で測定面を完全に囲む 2 つの同軸円筒の最小半径方向の分離として定義されます。

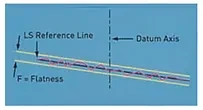

= 平坦度 (FLTt)*

= 平坦度 (FLTt)*

基準面を取り付け、その面からの山から谷までの差として平坦度を計算します。LSまたはMZ nのいずれかを使用します。

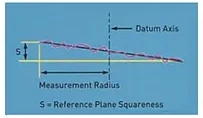

= 直角度(SQR)*

= 直角度(SQR)*

軸を定義した後、直角度の値は、基準軸に垂直で基準面を完全に囲む 2 つの平行面の最小軸間隔です。LS または MZ のいずれかを使用できます。

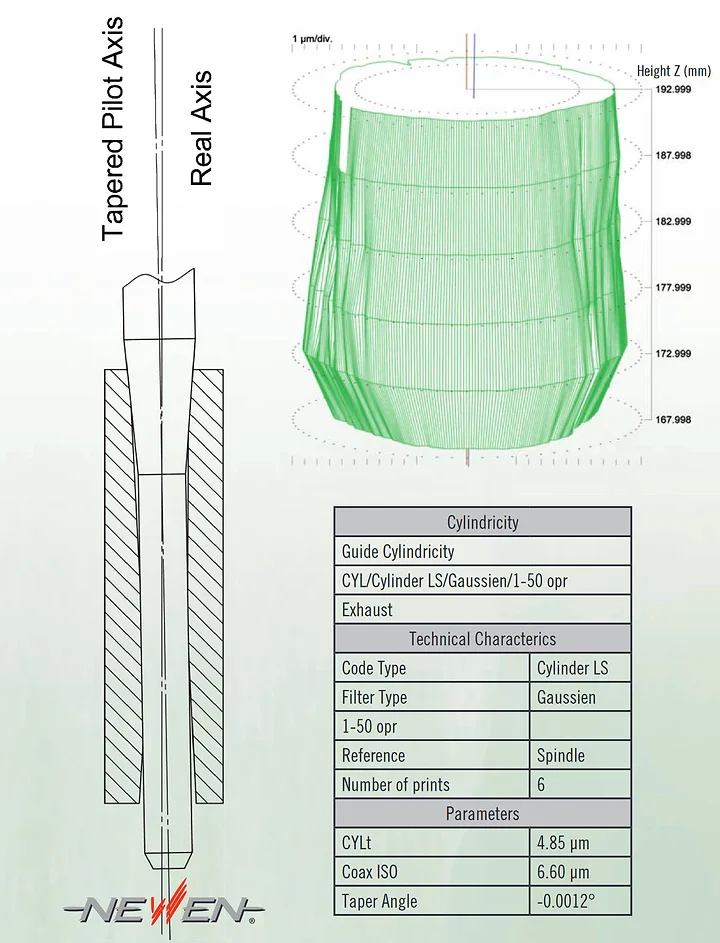

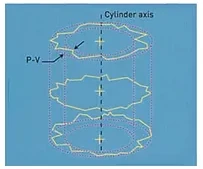

= 円筒度 (CYLt)*

= 円筒度 (CYLt)*

測定データを完全に囲む、取り付けられた基準軸と同軸の 2 つのシリンダーの最小半径分離。LS、MZ、MC、または Ml シリンダーのいずれかを使用できます。

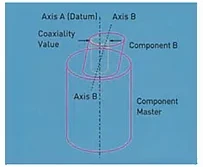

= 同軸度(同軸 ISO)*

= 同軸度(同軸 ISO)*

基準軸と同軸であり、同軸度評価の対象となる円筒の軸をちょうど囲む円筒の直径。

= 同軸度(同軸DIN)*

= 同軸度(同軸DIN)*

基準軸と同軸であり、同軸度評価の参照となる円筒の軸が計算される平面の重心 (LS 中心) をちょうど囲む円筒の直径。

バルブガイド、バルブシート、バルブの「トリオ」の機能は、エンジンのガス流の完全で、常に更新され、信頼性の高い気密性を作り出すことです。

2 つの表面間の金属接触は、バルブの連続した数億回の開閉後でも信頼性が高く気密性のある通路を構成する必要があります。

接触する 2 つの表面、つまりバルブのバルブ シート表面と実際のシート自体の表面は、同様の品質を持ち、完璧に近いものでなければなりません。

上記の表面の形状は完全に同一であり、完全に補完的である必要があります。

この機能を果たすために、正確かつ反復的に実現できる唯一の形状は円です。

他のパラメータと関連して、真円度、つまりバルブ シートとバルブ自体によって構成される円の形状の精度は、バルブとバルブ シート間の良好な気密性にとっての主要かつ必須の条件であることがわかります。

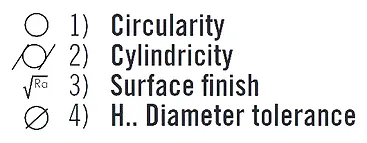

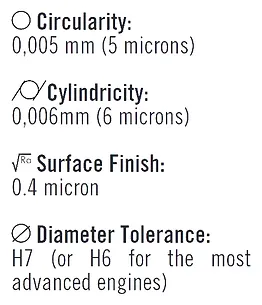

真円度、円筒度、表面仕上げ、角度はすべて、ますます厳しくなる許容範囲の対象となります。

バルブガイド

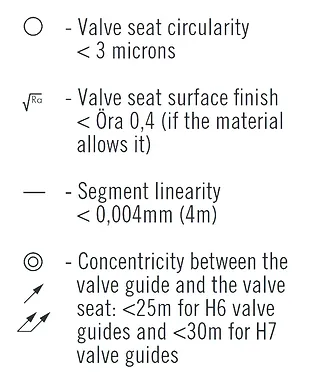

バルブ ガイドは、バルブ シートの修理加工作業の位置決め、バルブ シートの適合性 (同心度) の制御、そしてもちろんバルブの動きをガイドする基準となります。バルブ ガイドの品質は、基本的に次の 4 つのパラメータによって定義されます。

バルブの完璧なガイドを確保するには、円筒度と直径の許容差が重要です。優れた幾何学的品質により、バルブ ガイドは長い耐用年数にわたってバルブを正確に配置することができます。

バルブガイドの加工不良(許容範囲外)に加え、バルブガイドの重大な欠陥があると、バルブシートの早期変形や摩耗が発生し、エンジン出力が急速に低下します。

現在のエンジンに対して OEM が一般的に要求する許容範囲は次のとおりです。

上記の許容範囲は、大規模製造メーカーにとっては取得や遵守が難しく、修理時に保証するのはさらに複雑です。これらの品質レベルを満たさない場合、バルブ シートの加工はさらに繊細になります。

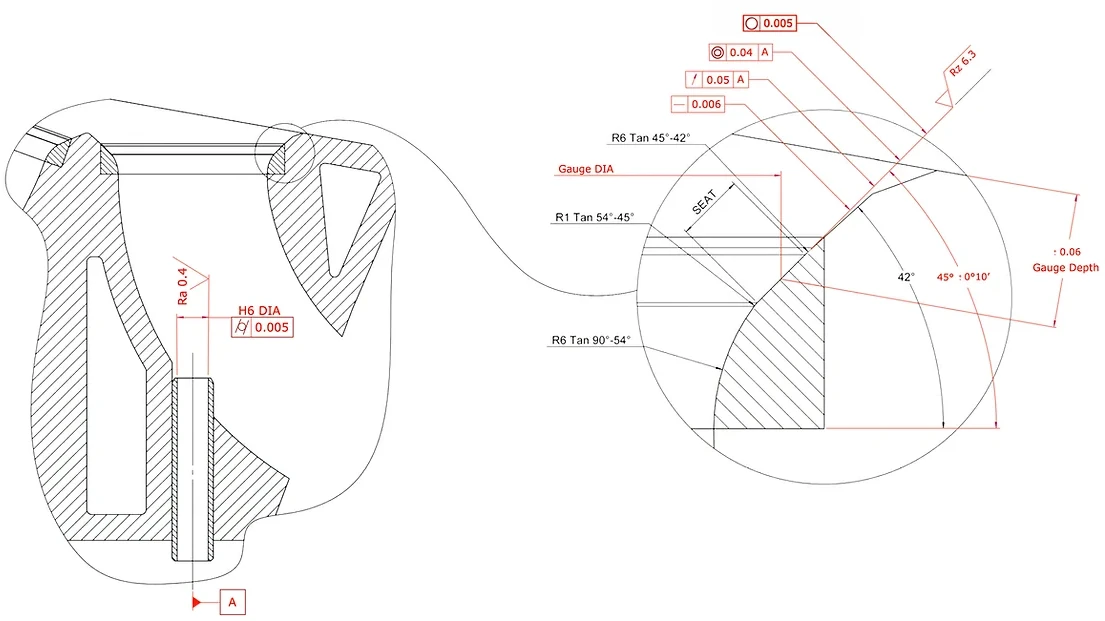

バルブシートとバルブ

接触する表面の精度の重要性と、その相補性により完全な気密性が確保されることを考慮して、OEM はシート テーパーの形状公差を厳しくしています。

シートアングルセグメントの直線性と真円度は、数ミクロン(< 10 バルブ シートの表面仕上げを定義する Ra 値と Rz 値は非常にタイトで、シートのチャタリング マークやうねりが最小の場合、許容範囲外となり、受け入れられないシートになります。

バルブガイドの軸とバルブシートの軸との間の同心度、ランアウト、または二重ランアウトの概念に適用される許容差も非常に重要ですが、比較的保証しやすい値内にとどまります。

一般的に、0.05mm (0.002”) 程度の同心度欠陥/振れは許容範囲とみなされます。これらの許容値はすべて、ISO/TS16949 認定企業に適用される規則から発行された「Cpk」と呼ばれる係数を適用することで厳格に厳格化され、品質の一貫性を保証できる機械を使用することで許容値が大幅に削減されます。

品質を保証することを目的としたこのアプローチは、常により高いパフォーマンスを生み出すメカニズムをトリガーおよび制御する数値システムの使用により、人為的エラーが可能な限り回避されるため可能になります。

NEWEN FIXED-TURNING® は、進化した高性能な機械原理のロジックに基づいており、独自の高性能数値制御によって操縦および制御されます。

FIXED-TURNING® は以下を提供し、保証します:

この品質レベルは現在最高レベルであり、最小のエンジン再構築業者から NEWEN FIXED-TURNING® を使用する最大規模の生産施設まで、バルブ シートを加工するすべての人々が利用できます。

最後に、NEWEN FIXED-TURNING® は信頼性が高く一貫性のある生産手段であり、経済的で柔軟性があり、利益を管理しながら最も厳しい Cpk を考慮することができます。

= 偏心 (ECC)*

= 偏心 (ECC)*

= 同心 (CONC)*

= 同心 (CONC)*

= ランアウト(ランアウト)*

= ランアウト(ランアウト)*

= 総ランアウト(総ランアウト)*

= 総ランアウト(総ランアウト)*

= 平坦度 (FLTt)*

= 平坦度 (FLTt)*

= 直角度(SQR)*

= 直角度(SQR)*

= 円筒度 (CYLt)*

= 円筒度 (CYLt)*