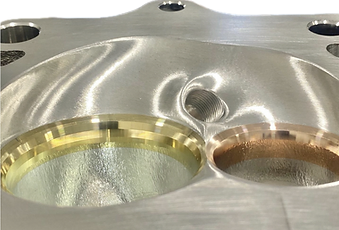

Obróbka gniazd zaworowych, sto lat ewolucji i… rozwiązanie!

Zanim

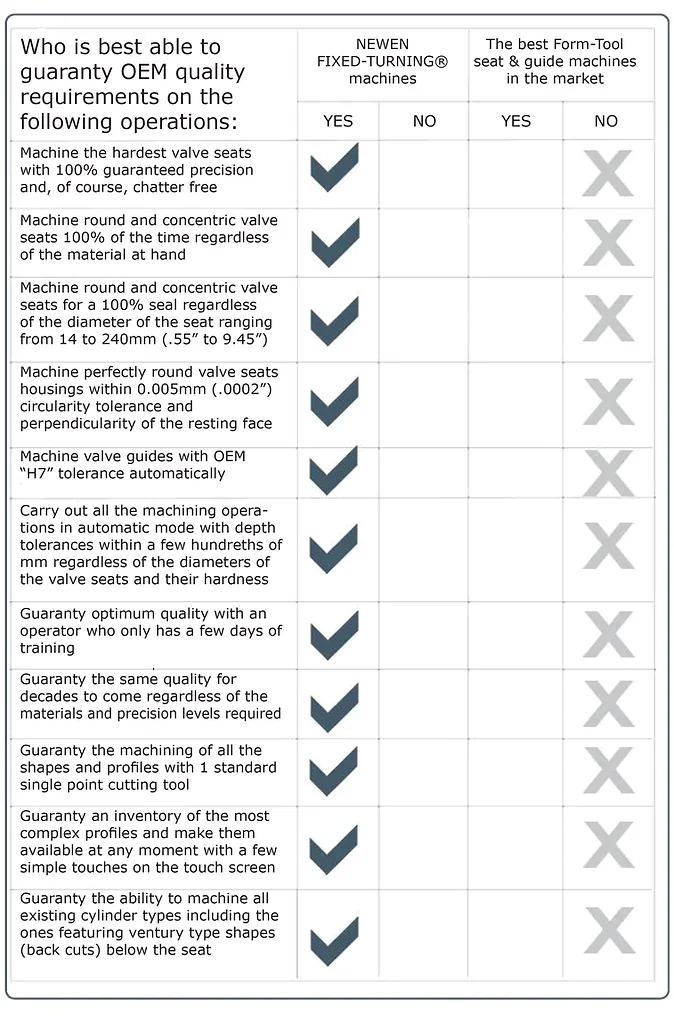

TANKOWANIE

i narzędzie do formowania węglików

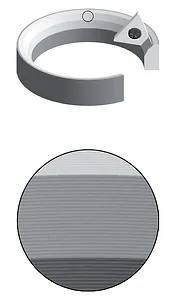

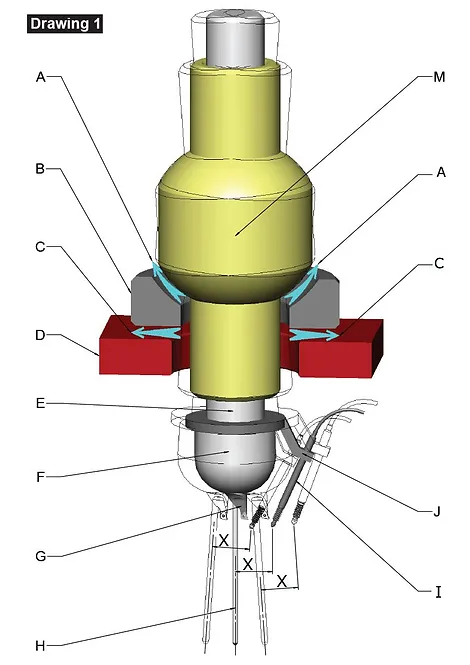

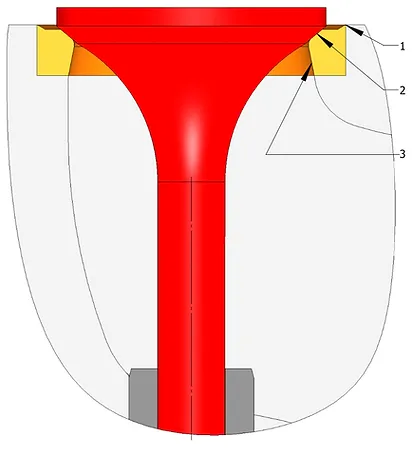

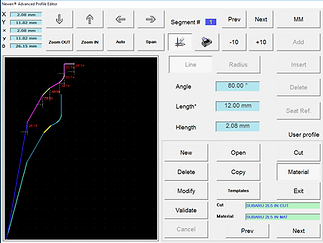

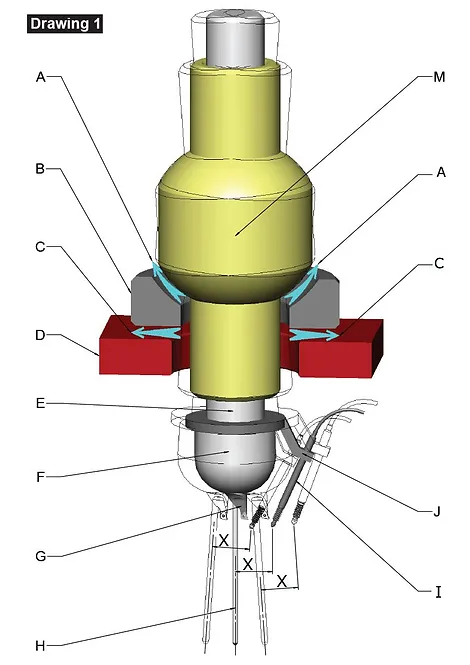

Rysunek 1

Znaki rozmów

|

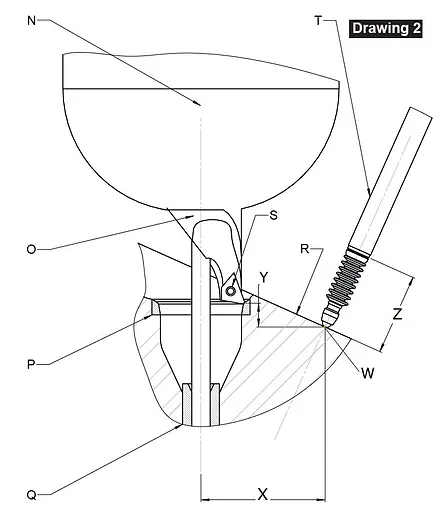

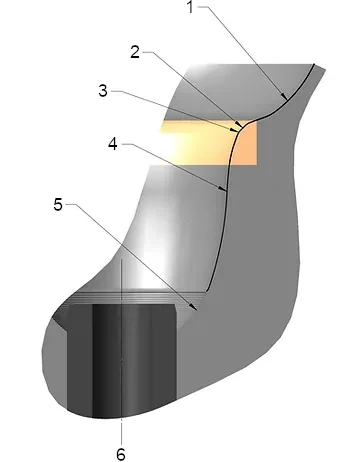

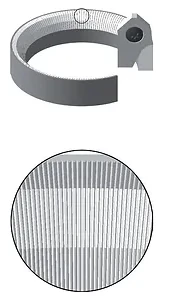

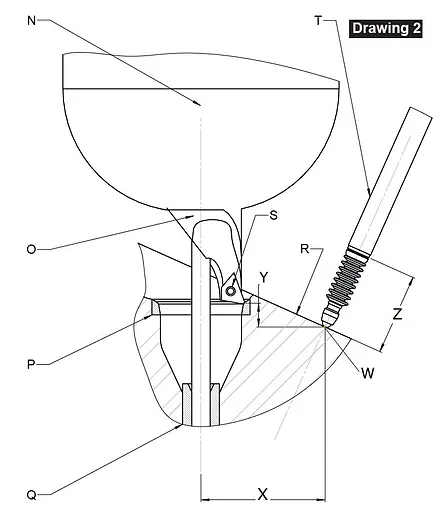

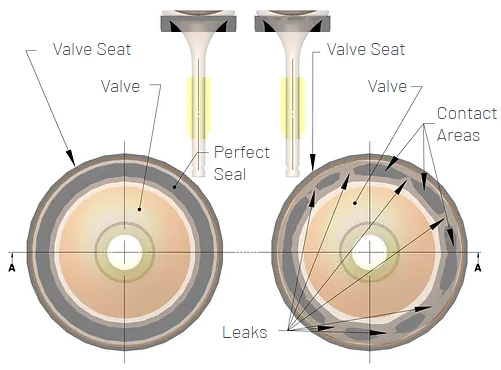

Rysunek 2

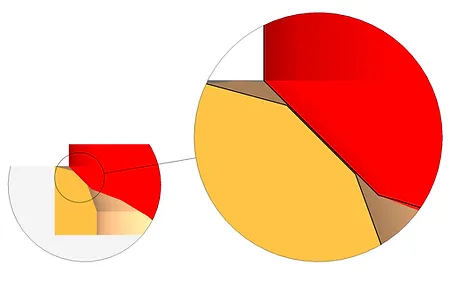

Falistość

|

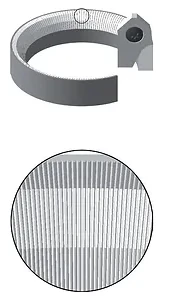

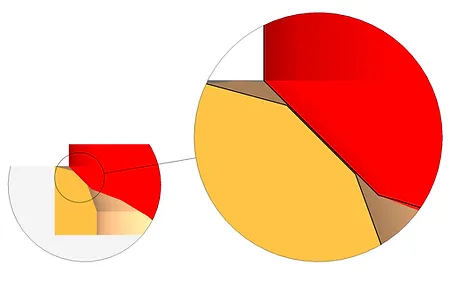

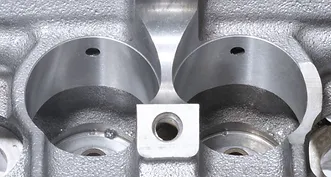

Docieranie gniazd zaworów z proszków metali lub niektórych gniazd zaworów z żeliwa powoduje nieuniknione drgania. Ślady drgań są bardzo szkodliwe dla zaworu, ponieważ gazy ulatniają się przez nie, gdy zawór jest zamknięty.

W rezultacie obrobione maszynowo gniazdo zaworu ulegnie szybkiemu odkształceniu, a jego uszczelnienie nigdy nie będzie wystarczające. Ślady drgań powstają w wyniku zeskrobania przez narzędzia węglikowe dużej powierzchni materiału o ziarnistej strukturze wykonanego z różnych materiałów (takich jak metale proszkowe, żeliwo sferoidalne...).

Tradycyjne gniazda zaworów obrabiane techniką docierania (narzędzia formowe), wszystkie obecne w nich falowania mierzą setne milimetry, które są bezpośrednim skutkiem nieregularnych sił skrawania przy obrocie o 360 stopni. Wyniki zmieniających się sił skrawania przenoszą nieregularne siły na wrzeciona maszyny, które będą mniej lub bardziej uginać się w zależności od maszyny i będą dawać nieregularne kształty. Zjawisko to, dobrze znane operatorom maszyn ręcznych, w przypadku pojawienia się dużych widocznych defektów jest kompensowane szybkim i mocnym naciskiem na sterowanie wrzecionem.

Powyższe skutkuje znacznym wysiłkiem wrzeciona i chociaż może pomóc w wygładzeniu małych defektów, w żaden sposób nie może skorygować geometrii.

Te falowania, nieodłącznie związane z samą zasadą obróbki poprzez docieranie, mają niewątpliwe konsekwencje dla uszczelnienia zaworu i wymagają dalszego docierania każdego zaworu w jego gnieździe, aby uzyskać akceptowalną szczelność. Docieranie zaworów, akceptowane dotychczas z konieczności przez konstruktorów silników i ich klientów, zostało już dawno wyrzucone przez producentów silników i każdego, kto szuka minimalnej jakości wymaganej przez dzisiejsze generacje silników.

Teraz

FIXED-TURNING®

oraz narzędzie jednopunktowe

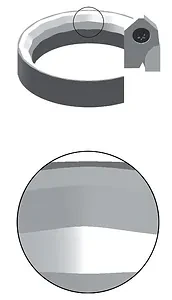

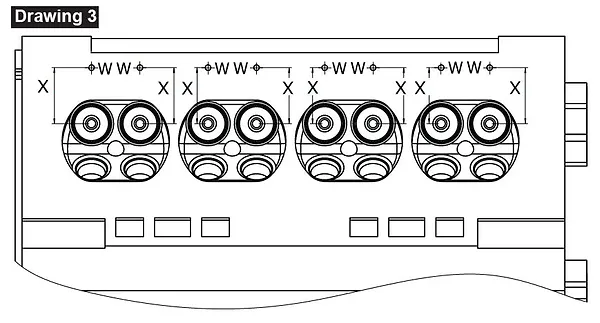

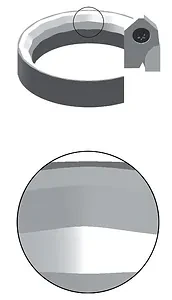

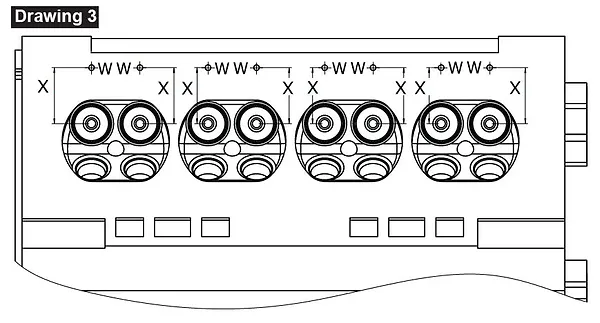

Rysunek 3

Precyzja geometryczna

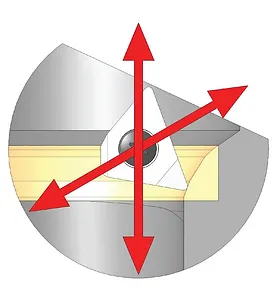

Obróbka metodą interpolacji FIXED-TURNING® zdecydowanie eliminuje wszystkie wady pokazane na rysunkach 1 i 2.

Wygenerowanie śladów mikropęknięć i fal jest praktycznie niemożliwe. Obróbka jednopunktowa nie pozwala na powstawanie takich defektów. Aby się o tym przekonać, wystarczy pomyśleć o obróbce na tokarce.

Obróbka narzędziem tokarskim poruszającym się w dwóch interpolowanych osiach generuje okrągły mikrorowek, idealnie okrągły. Głębokość rowka i odstęp między 2 rowkami są kontrolowane numerycznie przez maszynę, co pozwala uzyskać najlepsze możliwe wykończenie powierzchni.

Podobnie jak znaczne zmniejszenie wysiłku skrawania (300 razy i więcej), defekty wykończenia powierzchni są zredukowane do poziomu, który plasuje FIXED-TURNING® na samym szczycie skali jakości zdefiniowanej przez wiodących producentów OEM.

Nowa era, nowy świat możliwości...

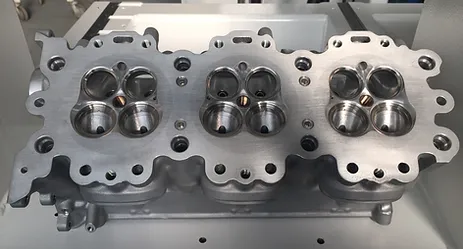

Obróbkę najtrudniejszych głowic cylindrów można przeprowadzić w ciągu zaledwie kilku minut na gniazdo zaworu w przypadku najdłuższych profili, specjalnie zaprojektowanych w celu zwiększenia mocy silnika. Obróbka tradycyjnego profilu „3-kątowego” zostanie przeprowadzona w ciągu kilku sekund.

Głowice cylindrów motocykli , najmniejsze gniazda zaworów dostępne obecnie i w przyszłości (downsizing, istota wszystkich nowych programów rozwoju silników) można obrabiać z największą łatwością i optymalną precyzją silników wyczynowych...

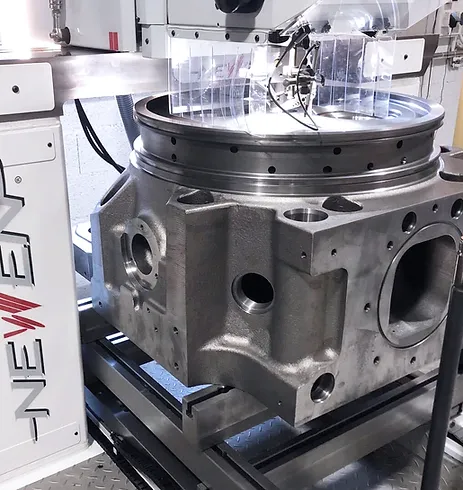

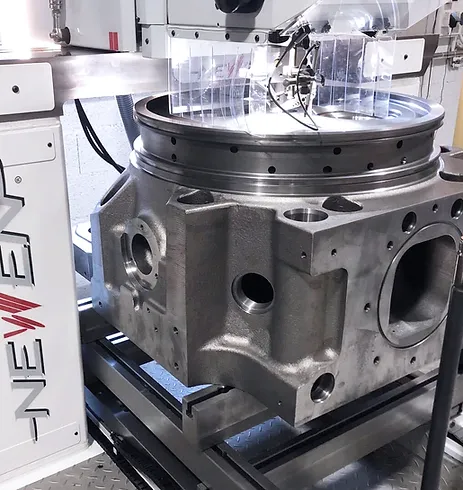

Maszyny NEWEN® pozwalają każdemu konstruktorowi silników stać się specjalistą w obróbce wszystkich typów silników. Precyzja osiągana systematycznie przy zastosowaniu maszyn FIXED-TURNING® dotyczy wszystkich typów silników, nie trzeba już rezygnować z takiej czy innej obróbki na takim czy innym typie głowicy, wszystkie trudne operacje obróbcze stają się źródłem dodatkowe i znaczące zyski.

Rynek pojazdów o wysokich osiągach i rynek rozrywki mechanicznej są w zasięgu każdego producenta silników wyposażonego w maszynę FIXED-TURNING®.

Wszystkie precyzje wymagane w Formule 1 lub innych wymagających sportach mechanicznych o wysokich osiągach można osiągnąć automatycznie i systematycznie. Perfekcja jest gwarantowana.

High-Performance to rosnący i lukratywny rynek. Prestiż profesjonalisty wysokiego szczebla, który angażuje się w tę specjalizację, promieniuje na całą jego firmę.

KOGENERACJA, znana również jako „skojarzona energia cieplna i elektryczna (CHP)”, transformacja silników na gaz ziemny i biopaliwa (etanol), wymaga szybkich i precyzyjnych operacji obróbki pogłębień gniazd zaworów i bardzo twardych gniazd zaworów.

Zasady kogeneracji są od dawna znane i stosowane w szerokiej gamie zastosowań. Obecnie postęp w technologii ultraczystych silników tłokowych opalanych gazem ziemnym, wymiennikach ciepła i sterownikach systemów sprawia, że kogeneracja jest zarówno praktyczna, jak i ekonomiczna w zastosowaniach o różnej wielkości.

Jednym z aspektów produkcji energii, który wpłynął na ten postęp, jest stale rosnące zapotrzebowanie na czystszą energię. Strategie kontroli emisji, które umożliwiają stosowanie silników spalinowych wewnętrznego spalania napędzanych gazem ziemnym w zastosowaniach CHP i ICHM na poziomach równych lub niższych niż obecne standardy dużych elektrowni, dodatkowo uczyniły kogenerację bardziej praktyczną, ekonomiczną i dostępną dla szerszego zakresu zastosowań komercyjnych i przemysłowych Aplikacje.

FIXED-TURNING® jest idealnym narzędziem dla tych usług, które stają się łatwe, szybkie, precyzyjne i bardzo opłacalne.

Obróbka wszystkich opraw z otworem łyżki krzywkowej na wymiar nadwymiarowy w celu wstawienia tulei nadwymiarowych w oprawach jest prostą operacją, precyzyjną i opłacalną dzięki FIXED-TURNING®.

Twórz profile OFFSET według własnego uznania...

Obróbka zwężek Venturiego (do 112 stopni) w celu przyspieszenia prędkości gazów.

Venturi: Otwarty kąt poniżej gniazda, który pozwala zwiększyć prędkość spalin poprzez dekompresję.

Obrabiamy precyzyjnie wszystkie typy prowadnic zaworów (żeliwo, sproszkowane metale, brąz, dowolne stopy...). Rozwiercanie prowadnic zaworów z najwyższą precyzją w samodzielnej operacji lub w połączonej operacji obróbki gniazd zaworowych.

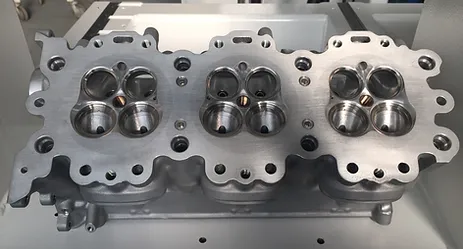

Obrabiaj wszystkie precyzyjne pogłębiacze gniazd zaworów za pomocą tego samego narzędzia tnącego. Przygotowanie obudów gniazd zaworów we wszystkich typach głowic cylindrów, z żeliwa lub aluminium, to precyzyjne i opłacalne zadanie dla wszystkich profesjonalistów FIXED-TURNING®.

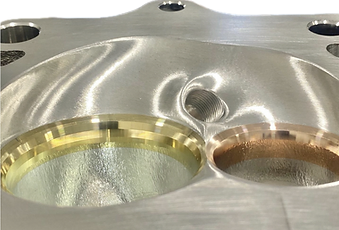

KOMATSU Głowica cylindra do gazu ziemnego Twardość gniazda zaworu: 56/58HRC (573HB+ / 610HV50+)

- Zastosowana wkładka: FT-11-11

- Prędkość cięcia: 180 m/min

- Tryb obróbki: Cięcie na sucho

- Cykl cięcia: 28 sek./siedzenie

- Okrągłość: 1µ do 2,40µ

- Wykończenie powierzchni: 0,20Ra

Kolejna NOWOŚĆ, wyjątkowa: obróbka obudowy świecy zapłonowej.

Obróbka gniazd zaworów dekompresorów Mercedes Actros to „dziecinna zabawa”.

FIXED-TURNING® i jego sterowanie numeryczne, to możliwość osiągnięcia niemożliwego w opłacalny i powtarzalny sposób.

Technologia dla wszystkich.

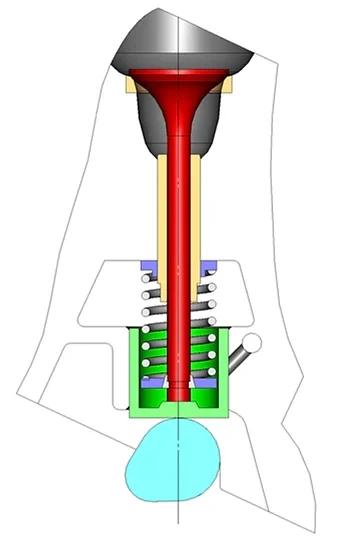

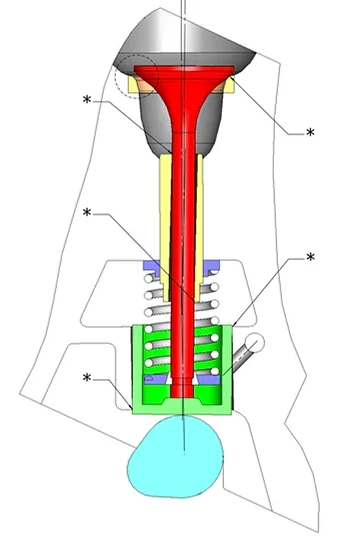

Wszystkie maszyny NEWEN FIXED-TURNING®, w tym CONTOUR-BB™, CONTOUR-BB-CS™, CONTOUR™, CONTOUR-CS™, EPOC-VISION™, są wyposażone w elektroniczny system umożliwiający precyzyjne powtarzanie głębokości skrawania cja. System ten, opracowany przez firmę NEWEN, nie jest systemem pomiarowym jako takim, ale został opracowany w celu umożliwienia precyzyjnego powtórzenia pozycji obróbki, przy jednoczesnym losowym odniesieniu głowicy cylindrów do maszyny. Ogólnie rzecz biorąc, odniesieniem dla systemu NEWEN jest plan uszczelek głowicy cylindrów, który służy również jako odniesienie do pomiaru głębokości gniazd zaworów. Możliwe jest również, przy zastosowaniu specjalnego oprzyrządowania, zastosowanie innych powierzchni, np. obudów wałków rozrządu.

Elektroniczny miernik liniowy LVDT (I) jest podłączony do sterowania numerycznego maszyny. W zależności od głębokości zapadnięcia końcówki LVDT, miernik wysyła sygnał elektryczny, który pozwala określić położenie miernika z dokładnością mniejszą niż jedna setna mm.

Tę pozycję można zapamiętać. Po zapamiętaniu pozycji silnik posuwu wrzeciona zostaje automatycznie zatrzymany, gdy miernik zostanie ponownie ściśnięty o tę samą wartość. W rezultacie urządzenie może obrobić wszystkie gniazda zaworów na tej samej głębokości w stosunku do wybranego punktu odniesienia.

Wskaźnik (I) ma stałe położenie względem osi pilota oraz względem osłony wrzeciona, do którego jest przymocowany. Ta stała pozycja pozostaje, gdy wrzeciono porusza się na poduszce powietrznej (C) i/lub na kulistej poduszce powietrznej (A)

.

Rysunek 3: Wszystkie siedzenia są obrabiane według tego samego punktu odniesienia (W) , należącego do planu odniesienia i oddalonego o stałą miarę (X) , która jest taka sama jak miara (X) na Rysunku 1.

Wymiar (Z) na Rysunku 2 jest wielkością miernika, która jest ściśnięta i odpowiada odległości obróbczej wartości (Y) na Rysunku 2 w porównaniu do punktu odniesienia. Wartość tę (Y) można modyfikować z zadanej i dokładnej wartości za pomocą sterowanych środków sterowania numerycznego (winda, dobór wymiarów naprawy...), co będzie modyfikować położenie końcówki miernika, a ta ostatnia będzie jeszcze raz zapamiętać i powtórzyć dowolną liczbę razy.

Wielkość zwinięcia (Z) sprawdzianu nie jest identyczna z wartością przemieszczenia wrzeciona, głównie ze względu na istniejący kąt pomiędzy wrzecionem maszyny a sprawdzianem. Ponadto LVDT nie jest przyrządem pomiarowym, ale wskaźnikiem położenia.

System NEWEN do automatycznej kontroli głębokości powtarzania™ gwarantuje obróbkę o jednakowej głębokości przy różnicach nieprzekraczających +/- jednej setnej mm.

Jest to jedyny system dostępny w branży, który gwarantuje automatyczną obróbkę z taką precyzją, niezależnie od położenia głowicy cylindrów względem mocowania głowicy cylindrów, względem kąta prowadnic zaworów i względem przesuw głowicy maszyny.

FIXED-TURNING® I OBRÓBKA STEROWANA NUMERYCZNIE

Głowica cylindrów, neuronalne centrum silnika, skupia w sobie wszystkie funkcje decydujące o mocy, elastyczności i trwałości silnika… Głowica cylindrów jest przedmiotem zainteresowania konstruktorów silników i specjalistów od napraw. NOWOŚĆ, FIXED-TURNING® i sterowanie numeryczne zapewniają nieuniknione i niezastąpione rozwiązania wielu wyzwań technicznych, których nie można rozwiązać za pomocą starszych i/lub tradycyjnych technologii.

POJEMNOŚĆ KOMORY SPALANIA

Objętość komór, ich wartość w cm3 (centymetrach sześciennych lub CC) i ich zgodność między sobą w ramach tego samego silnika są decydującym elementem, aby moc każdego cylindra była optymalna i zrównoważona. Tylko komory o idealnie podobnej objętości i kształcie powinny zapewniać poziomy mocy i harmonie niezbędne do uzyskania podwyższonych prędkości obrotowych silników o wysokich osiągach (patrz technologia „HCCI” na końcu tego dokumentu).

Sterowanie numeryczne FIXED-TURNING® i NEWEN umożliwiają bardzo precyzyjne operacje obróbki. Gniazda zaworów i ich specyficzne profile (dolot i wydech) można powielać w ciągu 1/100 mm (0,01 mm lub 0,00039”), głębokość obróbki jest kontrolowana automatycznie za pomocą elektronicznego ogranicznika głębokości i bardzo precyzyjnej kinematyki.

Dokładne objętości komór są gwarantowane przez odpowiednie kształty i idealnie identyczne głębokości.

SZCZELNOŚĆ CYLINDRA

Natychmiastowa szczelność cylindra jest niezbędna do optymalnego funkcjonowania silnika i osiągania wyższych prędkości.

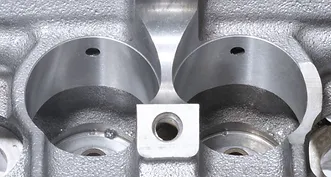

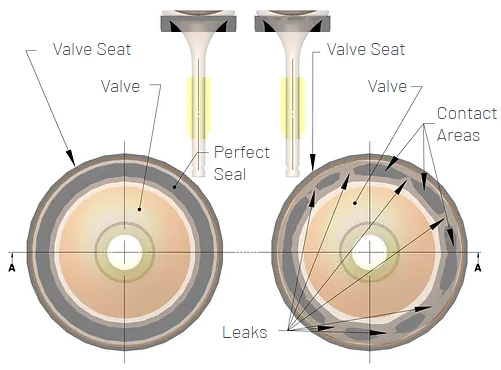

Styk metal-metal pomiędzy zaworem i gniazdem zaworu musi być kompletny i doskonały, aby zapewnić tę trudną funkcję szczelności. Oprócz jakości materiałów, które wytrzymują podwyższone prędkości, kontakt metalu z metalem pomiędzy zaworem a gniazdem zaworu jest warunkiem sine qua none uzyskania doskonałej i trwałej szczelności cylindra.

Styk metal-metal pomiędzy zaworem i gniazdem zaworu musi być kompletny i doskonały, aby zapewnić tę trudną funkcję szczelności. Oprócz jakości materiałów, które wytrzymują podwyższone prędkości, kontakt metalu z metalem pomiędzy zaworem a gniazdem zaworu jest warunkiem sine qua none uzyskania doskonałej i trwałej szczelności cylindra.

Idealna zgodność kształtu pomiędzy zaworem a gniazdem zaworu jest możliwa dzięki całkowitemu uwzględnieniu geometrii (kształtów, kątów, wykończenia powierzchni...) dwóch stykających się powierzchni.

Tylko bardzo precyzyjna obróbka zaworów i gniazd zaworów pozwala na uzyskanie tej istotnej zgodności. Docieranie zaworów, które w przeszłości stało się obowiązkowe ze względu na brak precyzji obróbki gniazd zaworów i zaworów, jest surowo zabronione w celu uzyskania poziomu szczelności i trwałości tej szczelności.

NOWOŚĆ, FIXED-TURNING® i jego sterowanie numeryczne umożliwiają obróbkę gniazd zaworów wykazujących defekt kształtu (kołowość) rzędu 3 µm (lub 0,003 mm lub 000118”) lub mniej, w zależności od obrabianych materiałów. Producenci OEM wymagają defektów kołowości nieprzekraczających 5 do 6 µm zarówno w przypadku gniazd zaworów, jak i zaworów.

NEWEN FIXED-TURNING® i jego sterowanie numeryczne umożliwiają jednoczesną regulację kąta o jedną setną stopnia . Dzięki temu łatwo jest wyregulować kąty gniazd zaworów i zaworów, aby uzyskać doskonałą i trwałą szczelność, nie poddając się niszczycielskiej pokusie docierania i w konsekwencji deformacji kształtów tych części.

Zawory w maszynach NEWEN FIXED-TURNING® są idealnie okrągłe, z bardzo precyzyjnymi kątami, a szczelność jest idealna na wiele godzin użytkowania.

Obróbka narzędziem formującym nie gwarantuje precyzyjnych kątów i idealnie okrągłych gniazd, stąd konieczność docierania zaworów. Kostka, która doprowadzi do krótkotrwałej szczelności i znacznie obniży wydajność.

WYrównanie i współosiowość Zwiększone prędkości obrotowe silnika, szybkie przyspieszanie i zwalnianie są możliwe dzięki redukcji mas w ruchu dzięki wysokowydajnym mechanizmom przywracania zaworów. Ale wszystkie te osiągi są możliwe tylko dzięki drastycznej redukcji tarcia i usztywnieniu ruchomych części, zaworów, kubków krzywkowych, krzywki dolotowej... nie zapominając o kontrolowanym działaniu systemu przywracania zaworów.

Oprócz kołowości zaworów i gniazd zaworów, współosiowość prowadnic zaworów, zaworów, kubków krzywkowych i krzywek powinna umożliwiać ruch wszystkich tych części, eliminując jednocześnie:

- tarcia pasożytnicze

- przesuwanie się „głowic” zaworów na ich gnieździe

- usztywnienie kubków krzywkowych w odpowiednich obudowach.

Wbrew ogólnie przyjętym poglądom nie jest możliwe kontrolowanie koncentryczności pomiędzy gniazdem zaworu a prowadnicą zaworu poprzez wciśnięcie stożkowego pilota w prowadnicę i wykorzystanie tego pilota jako podpory dla miernika koncentryczności. Jeszcze bardziej nieprawdopodobne jest zastosowanie tej samej techniki w celu umożliwienia narzędzia do wiercenia obudowy otworu łyżki krzywki współosiowo z prowadnicą zaworu, co jest zasadniczym warunkiem dobrych osiągów silnika.

Kinematyka NEWEN FIXED-TURNING® obejmuje hydrauliczne centrowanie pilotów centrujących, które umożliwiają centrowanie wrzeciona obróbczego z defektem nieprzekraczającym kilku mikronów (µ= 0,001 mm = 0,000039”).

Pilot FIXED-TURNING® nie ogranicza prowadnicy zaworu i uwzględnia niedoskonałości obróbki prowadnic zaworów. W ten sam sposób obróbka obudowy otworu krzywki powinna uwzględniać oś prowadzącą krzywki.

Obróbka metodą FIXED-TURNING® gwarantuje, że gniazdo zaworu, prowadnica zaworu i obudowa otworu łyżki krzywki będą miały jedną tę samą oś, będą idealnie ustawione i że części będą mogły poruszać się z najwyższymi prędkościami bez narażania się na działanie tarcia i hamulce pasożytnicze, które uniemożliwiają pracę silnika na wysokich obrotach, co skutkuje szybkim zużyciem i oczywistym ryzykiem zdarzeń mechanicznych.

Obróbka prowadnic, gniazd zaworów i obudów otworów krzywek za pomocą FIXED-TURNING® gwarantuje ultraszybkie działanie silnika w połączeniu z zastosowanymi komponentami, zaworami ze stopu tytanu, specjalnymi sprężynami, specjalnymi gniazdami zaworów… bez ryzyka utraty szczelności, pasożytów w funkcjonowaniu poprzez tarcie i pęknięcia filmu olejowego. Należy również unikać paniki zaworów, które nie są w stanie dostosować się do podwyższonych reżimów.

NEWEN FIXED-TURNING® to koncepcja obróbki, która została opracowana w celu przywracania defektów obróbki w wartościach wyrażonych w mikronach, a nie w setnych milimetra.

Precyzja współosiowości pozwala na wysokie wymagania i optymalne funkcjonowanie silnika.

Wada współosiowości osi powoduje powstanie obszarów o podwyższonych tarciach*, które spowolnią ruch różnych części, zniszczą szczelność cylindrów i spowodują zatarcia, drastycznie ograniczając prędkość obrotową silnika, wszystkie powyżej jest uwydatnione przez brak równowagi cylindrów pomiędzy sobą. Każde niewyważenie jest przyczyną mechanicznych ograniczeń ruchu części, które spowodują przedwczesne zużycie wspomnianych części.

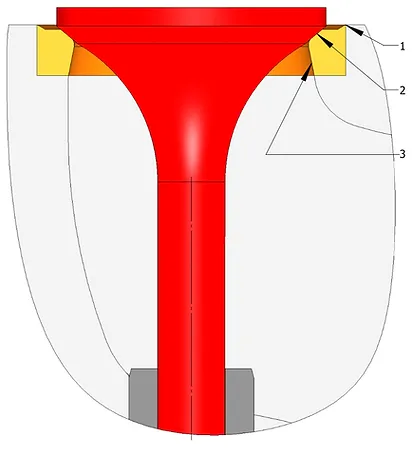

PROFILE WYDECHOWE

Po wybuchu mieszanki (paliwa) resztkowe gazy powstałe w procesie spalania wypełniają cylinder i muszą zostać usunięte kanałami wydechowymi i wyrzucone przez tłok powracający do najwyższego punktu. Zawór wydechowy powinien zamykać się stopniowo, zanim tłok ponownie opadnie, ponownie zasysając świeżą mieszankę. Ten okres zamknięcia jest krytyczny dla zaworu wydechowego. Gazy nagrzane do ekstremalnych temperatur są dodatkowo laminowane pomiędzy gniazdem zaworu a zamykającym się zaworem.

Gniazdo zaworu i zawór poddawane są działaniu ściernego laminowanych gazów, a temperatura na powierzchniach osiąga wówczas swój szczyt, który zapewni kontakt i szczelność przez kilka tysięcy sekundy. Aby kontakt ten nie odpowiadał szybkiej degradacji stykających się powierzchni, konieczne jest, aby te obszary styku miały optymalną powierzchnię (mm2) i aby ich formy były komplementarne (kąty, kolistość, wykończenie powierzchni…).

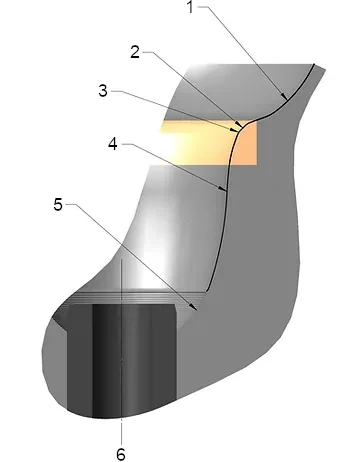

1. Połączenia bezstopniowe o kształcie sprzyjającym swobodnemu przepływowi gazów.

2. Szerokie obszary gniazd i dopasowane do zaworu zapewniają dużą odporność na ścieranie gazów.

3. Venturi do szybkiego rozprężania i przyspieszania gazów.

NEWEN FIXED-TURNING® umożliwia obróbkę gniazd zaworów wydechowych na tyle dużych, aby się nie odkształciły, zachowując jednocześnie kąt możliwie najbliższy kątowi zaworu. Okrągły kształt pozbawiony faset i fałd powinien umożliwiać kontakt metalu z metalem na całej powierzchni siedziska, co zapewni dobrą wymianę ciepła, doskonałą szczelność i maksymalną niezawodność.

FIXED-TURNING® umożliwia obróbkę profili o niemal nieograniczonych długościach. Możemy zatem obrobić kanał wydechowy tak, aby ułatwić odsysanie gazów, a w szczególności zwężek Venturiego, co pozwoli na uwolnienie gazów zaraz po minięciu gniazda, a co za tym idzie, przyspieszenie ich prędkości. Ostre kąty, stopnie, różnice średnic, które prowadzą do turbulencji i spowolnienia przepływu gazu, powinny zostać usunięte, a każdy przewód (miska/tylna ściana) powinien zostać zoptymalizowany i idealnie identyczny z innymi przewodami, aby lepiej zarządzać funkcjonowaniem silnika.

PROFILE PRZYJĘCIA

W przeciwieństwie do gniazd i zaworów wydechowych, gniazda i zawory dolotowe nie są poddawane laminowaniu się palących się gazów i wynikającemu z tego ścieraniu. Gniazda zaworów dolotowych muszą umożliwiać możliwie całkowite napełnienie cylindra mieszanką świeżego powietrza i benzyny, zasysaną przez obniżenie tłoka i ewentualnie wypychaną przez działanie turbosprężarki i sprężarki.

Kształt przewodów (powierzchnia misy) musi być optymalny, aby umożliwić maksymalny przepływ gazów, bez wytwarzania pasożytniczych turbulencji. Sam kąt gniazda uczestniczy w prowadzeniu mieszanki gazowej i musi być idealnie wkomponowany w ogólny kształt przewodu.

W zależności od kształtu komór, profile złożone z idealnie połączonych ze sobą odcinków linii i promieni pozwolą na optymalny przepływ gazów. Ostre kąty zostały wyeliminowane, a spójny profil poprowadzi możliwie największą objętość gazu podczas krótkiego otwarcia zaworu. Idealne uszczelnienie zaworu powinno zapewnić optymalne spalanie i wydajność, a także nienaganną niezawodność.

Tylko FIXED-TURNING® pozwala na optymalizację przewodu dolotowego od prowadnicy zaworu aż do krawędzi cylindra. Obróbkę o doskonale opanowanym kształcie należy przeprowadzić w jednej operacji i powtórzyć identycznie dla każdego cylindra. Oryginalna obróbka głowic cylindrów odbywa się poprzez szereg uzupełniających się operacji obróbczych, obudowy gniazd zaworów, gniazda, obróbka kątowników… które automatycznie tworzą nieregularności szkodliwe dla przepływu spojrzeń. FIXED-TURNING® zapewnia ciągłą obróbkę, bez przerw, całego przewodu, łącznie z gniazdem zaworu, który powinien być obrabiany bez narażania się na ograniczenia wynikające z pozostałej części obróbki. FIXED-TURNING® oraz nieprzerwana obróbka przewodów i gniazd umożliwia optymalne napełnienie cylindrów, całkowitą regularność między cylindrami, a w konsekwencji optymalną moc silnika.

1. Profil złożony z odcinków i promieni optymalizujących prowadzenie mieszanki w stronę cylindra.

2. Gniazdo idealnie okrągłe i szczelne, z kątem idealnie dopasowanym do kąta zaworów.

3. Mały promień łącza przeciwturbulencyjnego.

4. Kształty przewodów (misa) idealnie spasowane i ściśle identyczne między sobą.

5. Surowiec

6. Stały i gładki profil całego przewodu (miski), łącznie ze strefą oparcia zaworu.

Regularność strumienia i wyważenie cylindrów

Każdy cylinder wnosi proporcjonalną część do mocy silnika i dopiero idealne podobieństwo mocy dostarczanej przez każdy cylinder pozwoli na efektywną pracę silnika na wysokich obrotach.

Cylindry o idealnie identycznym zachowaniu powinny pozwolić na uzyskanie silnika wolnego od drgań pasożytniczych i umożliwiać zwiększenie prędkości obrotowych.

NEWEN i FIXED-TURNING® umożliwiają ciągłą obróbkę, regularną i podobną we wszystkich punktach, od jednego przewodu do drugiego, od jednego silnika do drugiego. Najbardziej wyrafinowane kształty dopuszczone są tam, gdzie klasyczne procesy obróbki narzędziami formowymi są bezsilne i nieefektywne.

NEWEN umożliwia doskonałe gniazda zaworów, a co za tym idzie, zwiększoną wydajność każdego cylindra, zapewniając jednocześnie wyjątkową niezawodność.

Zachowanie głębokości obróbki jest możliwe dzięki dwóm cechom charakterystycznym wyłącznie dla FIXED-TURNING®:

FIXED-TURNING® umożliwia obróbkę tak małych jak jedna setna milimetra (.00039”) na całym profilu, niezależnie od jego długości, zapewniając jednocześnie idealną geometrię gniazda (kołowość, kąt, koncentryczność…)

sterowanie numeryczne FIXED-TURNING® pozwala na regulację głębokości w zakresie + lub – 0,01 mm (1/100 mm) lub 0,00039”.

Połączenie tych dwóch wyjątkowych możliwości pozwala uzyskać idealnie identyczne komory spalania, które zapewnią silnikowi równowagę i zdolność do „obracania się na wysokich obrotach”.

Te precyzyjne możliwości obróbki, gwarantowane wyłącznie przez FIXED-TURNING®, już umożliwiają naprawę przyszłych silników z wykorzystaniem technologii HCCI (jednorodny zapłon kompresyjny z ładunkiem), która zrewolucjonizuje silnik benzynowy, czyniąc go czystym i bardzo wydajnym.

Przypominamy, że technologia HCCI pozwala na wyeliminowanie świec zapłonowych poprzez opanowanie procesu sprężania mieszanki paliwowo-powietrznej, a co za tym idzie opanowanie samozapłonu mieszanki palnej. Zużycie i zyski mocy sprawiają, że ta technika jest nieunikniona. Obróbka głowic cylindrów będzie miała duży wpływ na precyzję objętości komór i głębokości obróbki. Możliwe będą jedynie procesy obróbki skrawaniem umożliwiające minimalne i niezwykle precyzyjne cięcia. FIXED-TURNING® jest już gotowy, aby sprostać temu nowemu wyzwaniu.

Wydajność i niezawodność idą w parze z precyzją i sterowaniem numerycznym.

FIXED-TURNING® wyprzedza swoje czasy?

Nie, FIXED-TURNING® jest w sam raz, aby towarzyszyć specjalistom zajmującym się silnikami, którzy nie chcą dać się wyprzedzić rozwojowi technologicznemu.

Styk metal-metal pomiędzy zaworem i gniazdem zaworu musi być kompletny i doskonały, aby zapewnić tę trudną funkcję szczelności. Oprócz jakości materiałów, które wytrzymują podwyższone prędkości, kontakt metalu z metalem pomiędzy zaworem a gniazdem zaworu jest warunkiem sine qua none uzyskania doskonałej i trwałej szczelności cylindra.

Styk metal-metal pomiędzy zaworem i gniazdem zaworu musi być kompletny i doskonały, aby zapewnić tę trudną funkcję szczelności. Oprócz jakości materiałów, które wytrzymują podwyższone prędkości, kontakt metalu z metalem pomiędzy zaworem a gniazdem zaworu jest warunkiem sine qua none uzyskania doskonałej i trwałej szczelności cylindra.