Podwykonawcy OEM, wysokowydajni specjaliści i firmy zajmujące się regeneracją silników muszą uwzględniać i szanować dokładne tolerancje kształtu i wymiarów podczas obróbki prowadnic zaworów i gniazd zaworów.

Za pomocą tego „pamiętnika” NEWEN próbuje zebrać w krótkim dokumencie przeznaczonym dla techników produkcji różne symbole i znaki tolerancji zwykle używane przez producentów OEM do definiowania ich wymagań w zakresie obróbki głowicy cylindrów, a w szczególności prowadnic zaworów i obróbka gniazd zaworowych.

NEWEN łączy każdą tolerancję kształtu i wymiaru z bezpośrednim i pośrednim wpływem na funkcjonowanie i niezawodność głowicy cylindrów, bez prób nadmiernego upraszczania lub denaturacji połączonych efektów dwóch lub więcej parametrów.

Za pomocą tego dokumentu NEWEN pracuje nad potępieniem ogólnie przyjętych koncepcji, a także fałszywych idei, szeroko rozpowszechnionych idei, które ze względu na swoje uproszczenie i niedokładność wprowadzają w błąd firmy zajmujące się regeneracją silników i zmieniają ich ocenę.

« Kiedy możesz zmierzyć to, o czym mówisz i wyrazić to w liczbach, wiesz coś na ten temat; ale kiedy nie możesz tego zmierzyć ani wyrazić w liczbach, twoja wiedza jest skromna i niezadowalająca.»

Lord KELVIN (1824-1907)

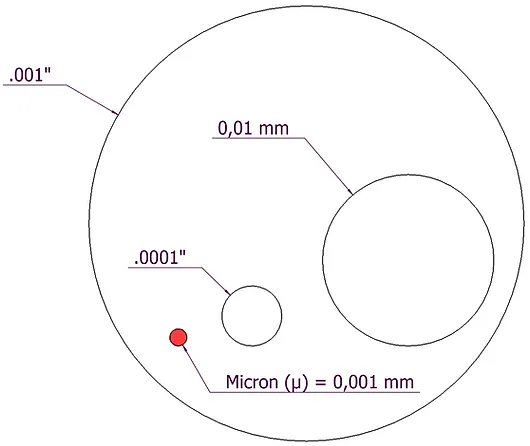

Nowa ogólnoświatowa standaryzacja spowodowała, że zdecydowana większość producentów OEM stosowała system metryczny do klasyfikacji nadruków głowic cylindrów, a także innych elementów silnika. Dlatego też 0,01 mm i 0,001 mm są szeroko stosowane w celu zapewnienia tolerancji różnych ograniczeń obróbki prowadnic zaworów i gniazd zaworów.

Poniższy rysunek pozwoli każdemu zwizualizować dobrze znane różnice pomiędzy różnymi wartościami odniesienia. Powszechnie wiadomo, że stosowanie tysięcy milimetrów w tolerancji oznacza nowe środki kontroli i nowe refleksy w wyborze i opcjach obróbki.

NEWEN zdecydował się wyposażyć się w środki kontrolne o dokładności do jednej setnej mikrona (0,00001 mm), aby sprawdzić poziom wydajności swoich maszyn i zapewnić swoim klientom gwarancję w zakresie niezbędnych wyborów przy wyborze sprzętu do obróbki.

Po co mierzyć okrągłość?

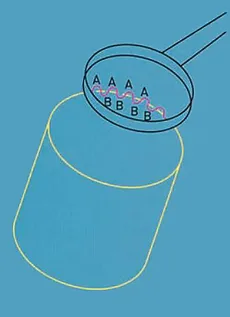

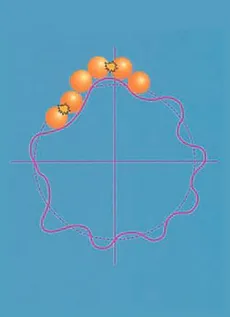

Element może wydawać się okrągły dla oka i najwyraźniej ma stałą średnicę mierzoną noniuszem lub mikrometrem, ale czy jest okrągły? Oczywiste jest, że płat może wpływać na funkcję. Łopatki w „A” przejmą obciążenie, podczas gdy film smarujący będzie największy w „B”.

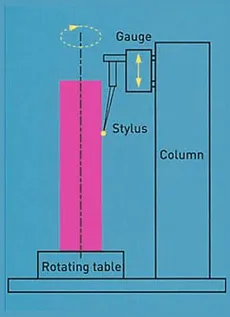

Jak mierzy się okrągłość?

Aby zmierzyć okrągłość, niezbędny jest obrót połączony z możliwością pomiaru zmiany promienia. Najlepiej osiągnąć to poprzez porównanie profilu badanego komponentu z kołowym punktem odniesienia. Element jest obracany na bardzo dokładnym wrzecionie, które zapewnia kołowy punkt odniesienia. Oś elementu wyrównuje się z osią wrzeciona, najczęściej za pomocą stołu centrująco-poziomującego. Następnie stosuje się przetwornik do pomiaru promieniowych zmian elementu względem osi wrzeciona.

Powód ?

Pokazane tutaj łożysko może mieć bieżnię, która nie jest w rzeczywistości okrągła. Prawdopodobnie działałoby to przez krótki czas, ale falowanie wokół bieżni łożyska zaczęłoby powodować wibracje. Mogłoby to spowodować przedwczesne zużycie i sprawić, że wyścig będzie działał mniej wydajnie niż zamierzono.

Wyniki ?

Pokazane tutaj łożysko może mieć bieżnię, która nie jest w rzeczywistości okrągła. Prawdopodobnie działałoby to przez krótki czas, ale falowanie wokół bieżni łożyska zaczęłoby powodować wibracje. Mogłoby to spowodować przedwczesne zużycie i sprawić, że wyścig będzie działał mniej wydajnie niż zamierzono.

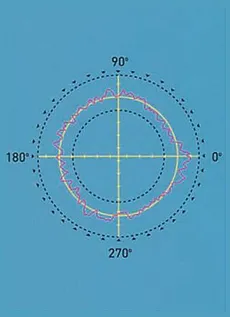

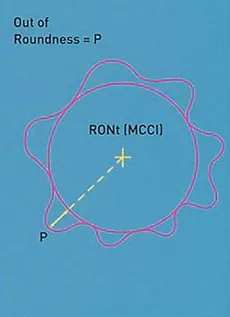

Wygodnie jest przedstawić wynik nieokrągłości z miernika w postaci profilu biegunowego lub wykresu. Ocena tego graficznego przedstawienia może być subiektywna i czasochłonna, dlatego potrzebujemy pewnych sposobów przetwarzania informacji, aby uzyskać dokładne i powtarzalne odpowiedzi. Ponieważ staramy się ocenić odstępstwa od prawdziwej cykliczności i potrzebujemy odniesienia, na podstawie którego będziemy dokonywać pomiarów, warto spróbować dopasować okrąg odniesienia do naszego profilu i odnieść do niego wszystkie nasze obliczenia.

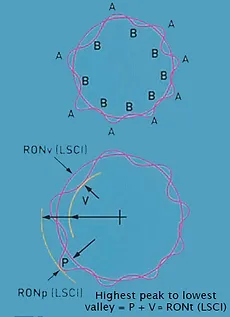

Okrąg odniesienia metodą najmniejszych kwadratów (LSCI)

Linia lub figura jest dopasowywana do dowolnych danych w taki sposób, że suma kwadratów odejścia danych od tej linii lub figury jest minimalna. Jest to również linia dzieląca profil na równe minimalne obszary.

LSCI jest najczęściej używanym kołem odniesienia. Nieokrągłość wyraża się wówczas w kategoriach maksymalnego odchylenia profilu od LSCI. tj. najwyższy szczyt do najniższej doliny.

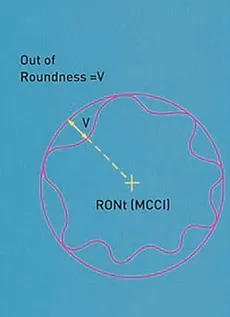

Minimalny okrąg opisany (MCCI)

Zdefiniowany jako okrąg o minimalnym promieniu, w którym będą zawarte dane profilu. Nieokrągłość jest następnie podawana jako maksymalne odejście (lub dolina) profilu od tego okręgu. Czasami nazywany kołem odniesienia miernika pierścieniowego.

Minimalne okręgi odniesienia strefy (MZCI)

Zdefiniowane jako dwa koncentryczne okręgi umieszczone tak, aby obejmowały mierzony profil w taki sposób, że ich promieniowe odchylenie było minimalne.

Wartość okrągłości jest następnie podawana jako promieniowa separacja dwóch okręgów.

Maksymalny okrąg wpisany (MICI)

Zdefiniowany jako okrąg o maksymalnym promieniu, który będzie otoczony danymi profilu.

Nieokrągłość jest wówczas podawana jako maksymalne odejście (lub szczyt) profilu od okręgu. Czasami nazywany kołem odniesienia wskaźnika wtyczki.

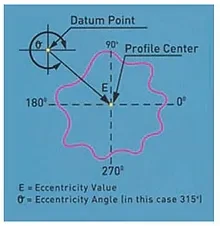

= Ekscentryczność (ECC)*

= Ekscentryczność (ECC)*

Jest to termin używany do opisania położenia środka profilu względem pewnego punktu odniesienia. Jest to wielkość wektorowa, ponieważ ma wielkość i kierunek. Wielkość mimośrodu wyraża się po prostu jako odległość między środkiem profilu a punktem odniesienia. Kierunek wyraża się jako kąt od punktu odniesienia.

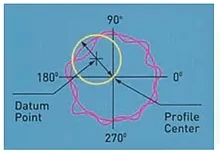

= Koncentryczność (CONC)*

= Koncentryczność (CONC)*

Jest to podobne do ekscentryczności, ale ma tylko wielkość i nie ma kierunku. Koncentryczność definiuje się jako średnicę okręgu opisanego przez środek profilu po obróceniu wokół punktu odniesienia. Można zauważyć, że wartość koncentryczności jest dwukrotnie większa od wartości mimośrodu.

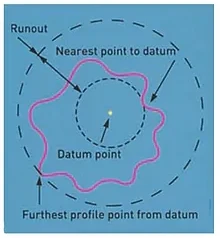

= Wybicie (Wybicie)*

= Wybicie (Wybicie)*

Czasami określany jako TIR (całkowity wskazany odczyt). Bicie definiuje się jako promieniowe oddzielenie dwóch koncentrycznych okręgów wyśrodkowanych w punkcie odniesienia i narysowanych w taki sposób, że jeden pokrywa się z najbliższym, a drugi z najdalszym punktem profilu.

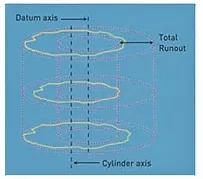

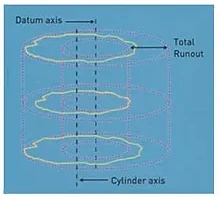

= Całkowite bicie (Całkowite bicie)*

= Całkowite bicie (Całkowite bicie)*

Bicie całkowite definiuje się jako minimalną promieniową odległość dwóch współosiowych cylindrów, które są współosiowe z osią odniesienia i które całkowicie obejmują mierzoną powierzchnię.

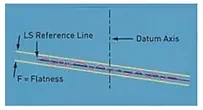

= Płaskość (FLTt)*

= Płaskość (FLTt)*

Dopasowuje się płaszczyznę odniesienia i oblicza płaskość jako odejście szczytu do doliny od tej płaszczyzny. Można zastosować LS lub MZ n

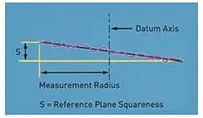

= Prostokątność (SQR)*

= Prostokątność (SQR)*

Po zdefiniowaniu osi, wartość prostopadłości jest minimalnym osiowym oddzieleniem dwóch równoległych płaszczyzn normalnych do osi odniesienia, które całkowicie obejmują płaszczyznę odniesienia. Można zastosować LS lub MZ.

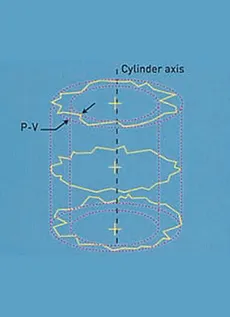

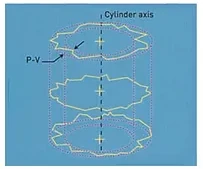

= Cylindryczność (CYLt)*

= Cylindryczność (CYLt)*

Minimalna promieniowa separacja 2 cylindrów, współosiowych z zamontowaną osią odniesienia, które całkowicie obejmują mierzone dane. Można stosować cylindry LS, MZ, MC lub Ml.

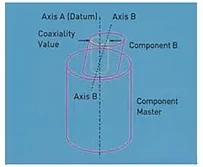

= Współosiowość (koncentryczny ISO)*

= Współosiowość (koncentryczny ISO)*

Średnica cylindra, która jest współosiowa z osią odniesienia i będzie obejmowała oś cylindra, o której mowa w ocenie współosiowości.

= Współosiowość (koncentryczny DIN)*

= Współosiowość (koncentryczny DIN)*

Średnica walca, który jest współosiowy z osią odniesienia i będzie obejmował centoidy (środki LS) płaszczyzn, z których obliczana jest oś walca, na podstawie której obliczana jest współosiowość.

Zadaniem prowadnicy zaworu, gniazda zaworu i zaworu „trio” jest zapewnienie doskonałej, stale odnawianej i niezawodnej szczelności strumienia gazowego silnika.

Metaliczny kontakt pomiędzy dwiema powierzchniami musi zapewniać niezawodne i szczelne przejście po setkach milionów kolejnych otwierań i zamykania zaworów.

Dwie stykające się powierzchnie, tj. powierzchnia gniazda zaworu i powierzchnia samego gniazda, muszą mieć podobne właściwości i być bliskie ideału.

Kształty powyższych powierzchni muszą być idealnie identyczne i całkowicie się uzupełniać.

Jedynym kształtem, który można uzyskać precyzyjnie i powtarzalnie, aby spełniał tę funkcję, jest okrąg.

W powiązaniu z innymi parametrami, kołowość, czyli dokładność kształtu okręgów, jakie tworzą gniazdo zaworu i sam zawór, okazuje się być głównym i niezbędnym warunkiem dobrej szczelności pomiędzy zaworem a zaworem. siedziba.

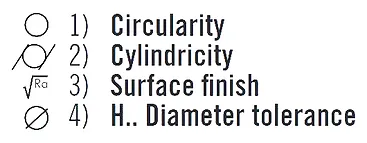

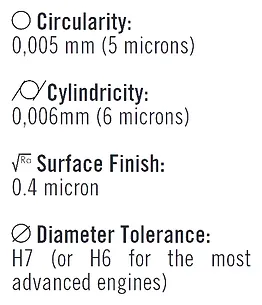

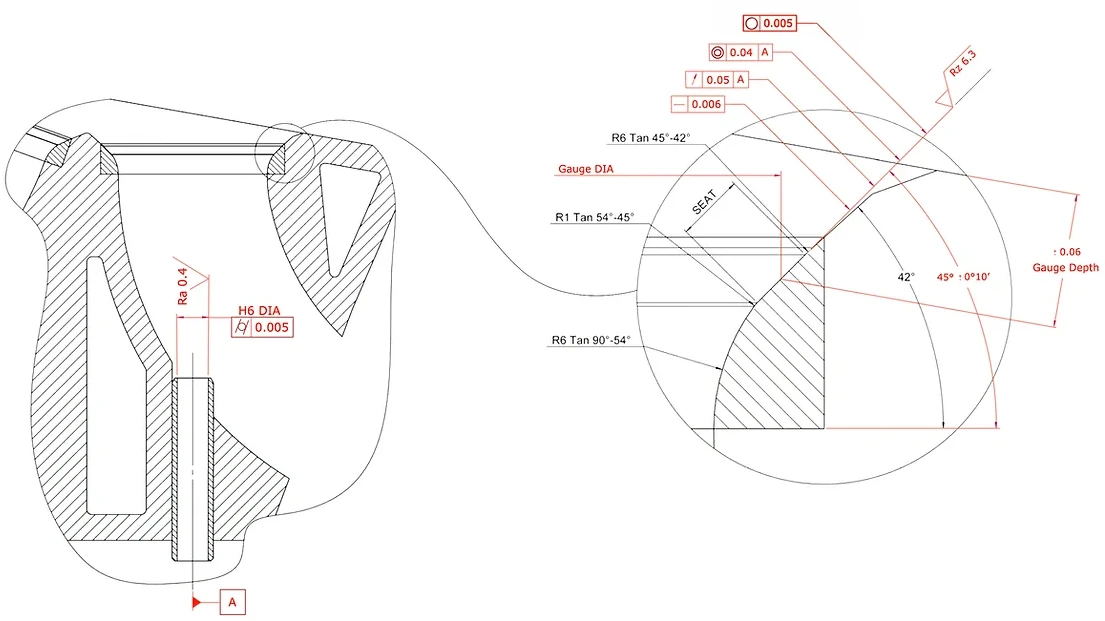

Okrągłość, cylindryczność, wykończenie powierzchni i kąty podlegają coraz bardziej rygorystycznym tolerancjom.

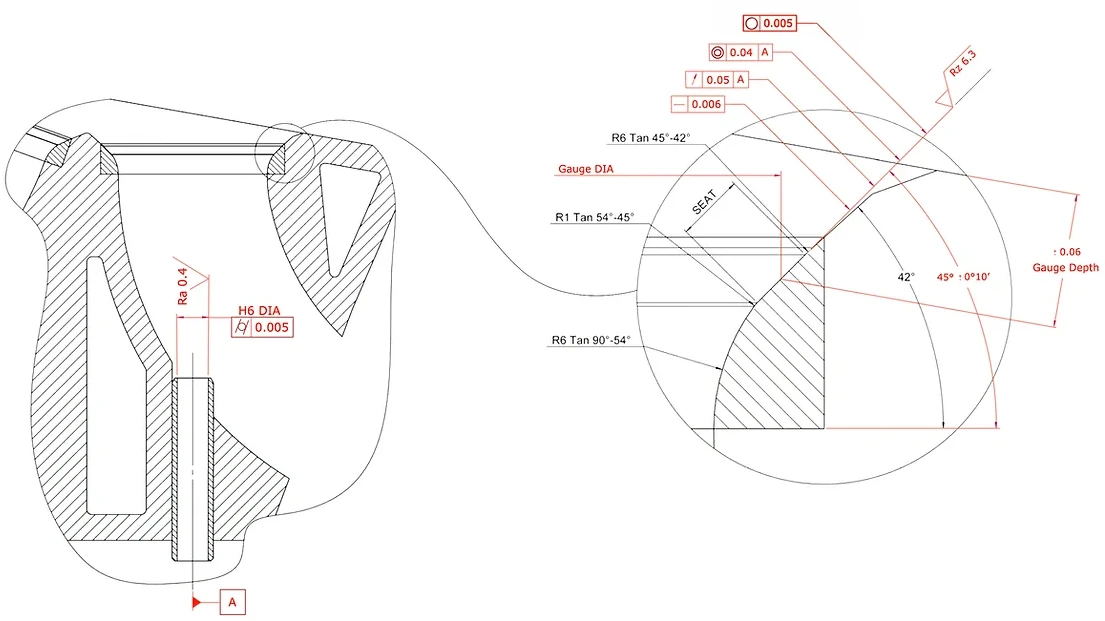

Przewodnik po zaworze

Prowadnica zaworu jest punktem odniesienia, od którego zależy położenie operacji naprawy gniazda zaworu, kontrola części zgodności gniazda zaworu (współśrodkowość) i oczywiście prowadzi zawór w jego ruchach. Jakość prowadnicy zaworu jest zasadniczo definiowana przez 4 parametry:

Aby zapewnić doskonałe prowadzenie zaworu, krytyczna jest cylindryczność i tolerancja średnicy. Dobre właściwości geometryczne pozwolą prowadnicy zaworu na precyzyjne pozycjonowanie zaworu przez długi okres jego użytkowania.

Istotna wada prowadzenia zaworu, na skutek złej obróbki prowadnicy zaworu – poza tolerancjami, doprowadzi do przedwczesnego odkształcenia i zużycia gniazda zaworowego oraz szybkiej utraty mocy silnika.

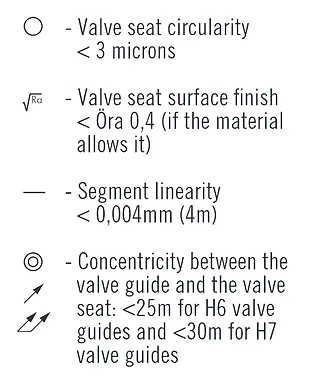

Tolerancje powszechnie wymagane przez producentów OEM dla obecnych silników to:

Powyższe tolerancje, trudne do uzyskania i przestrzegania przez producentów dużych serii, są jeszcze trudniejsze do zagwarantowania podczas naprawy. Niespełnienie tych poziomów jakości spowoduje, że obróbka gniazd zaworów będzie jeszcze bardziej delikatna.

Gniazda zaworów i zawory

Ze względu na znaczenie precyzji stykających się powierzchni, które dzięki ich komplementarności zapewnią doskonałą szczelność, producenci OEM zaostrzają tolerancje kształtu stożków gniazd.

Liniowość segmentu kąta gniazda i jego kołowość są tolerowane z różnicami wartości nie przekraczającymi kilku mikronów (< 10 mikrony). Wartości Ra i Rz określające wykończenie powierzchni gniazda zaworu, a także bardzo ciasne i najmniejsze drgania lub pofałdowania gniazda powodują, że gniazdo jest poza tolerancją i jest niedopuszczalne.

Tolerancje odnoszące się do pojęcia współśrodkowości, bicia lub podwójnego bicia pomiędzy osią prowadnicy zaworu a osią gniazda zaworu są również bardzo ważne, ale mieszczą się w granicach stosunkowo łatwych do zagwarantowania.

Ogólnie rzecz biorąc, akceptowalny jest defekt koncentryczności/bicie rzędu 0,05 mm (0,002”). Wszystkie te wartości tolerancji są poważnie zaostrzone poprzez zastosowanie współczynnika zwanego „Cpk” wydanego na podstawie zasad obowiązujących firmy posiadające certyfikat ISO/TS16949 i znacznie zmniejszają wartości tolerancji poprzez zastosowanie maszyn mogących zagwarantować doskonałą stałą jakość.

To podejście mające na celu zapewnienie jakości jest możliwe, ponieważ w jak największym stopniu unika się błędów ludzkich dzięki zastosowaniu systemów numerycznych, mechanizmów wyzwalających i kontrolujących, zapewniających zawsze większą wydajność.

NEWEN FIXED-TURNING® wpisuje się w logikę rozwiniętej zasady mechanicznej o wysokiej wydajności, sterowanej i kontrolowanej za pomocą unikalnego, wysokowydajnego sterowania numerycznego.

FIXED-TURNING® zapewnia i gwarantuje:

Ten poziom jakości jest obecnie najwyższy i jest dostępny dla wszystkich osób zajmujących się obróbką gniazd zaworowych, od najmniejszej firmy zajmującej się regeneracją silników po największe zakłady produkcyjne korzystające z NEWEN FIXED-TURNING®.

Wreszcie NEWEN FIXED-TURNING® to niezawodny i spójny sposób produkcji, ekonomiczny i elastyczny, pozwalający uwzględnić najsurowsze Cpk przy kontrolowaniu zysków.

Zapotrzebowanie na stałą jakość (Cpk) i precyzję przy produkcji nowych głowic cylindrów uwydatnia nieadekwatność zasady stożkowego pilota jako akceptowalnego rozwiązania w obróbce gniazd zaworów.

Rozwiązanie to, od dawna cenione ze względu na aspekt ekonomiczny, nie odpowiada już obecnym wymaganiom technicznym.

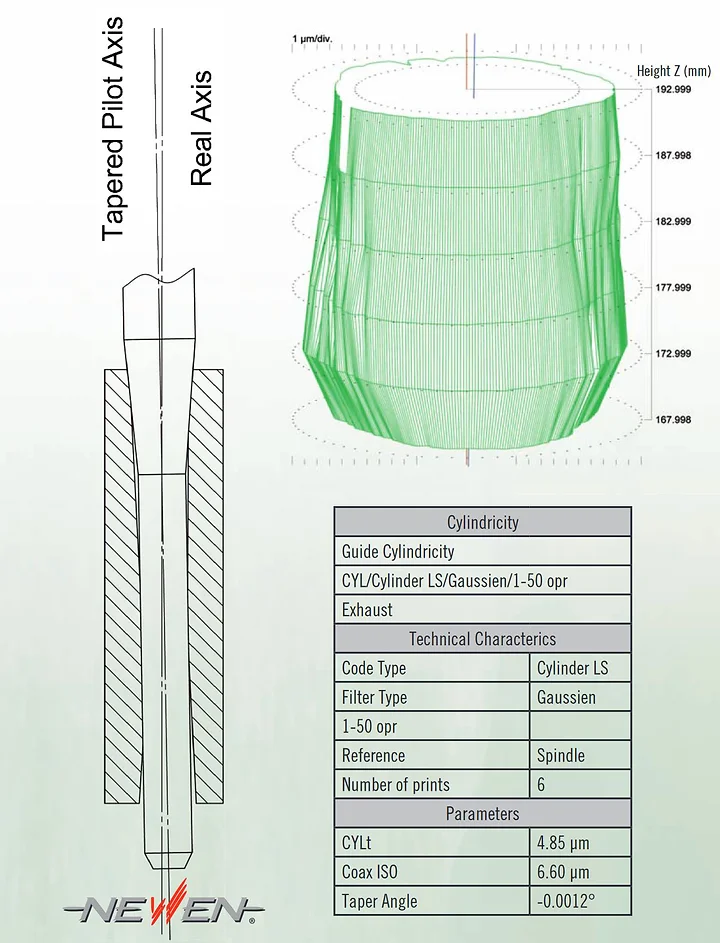

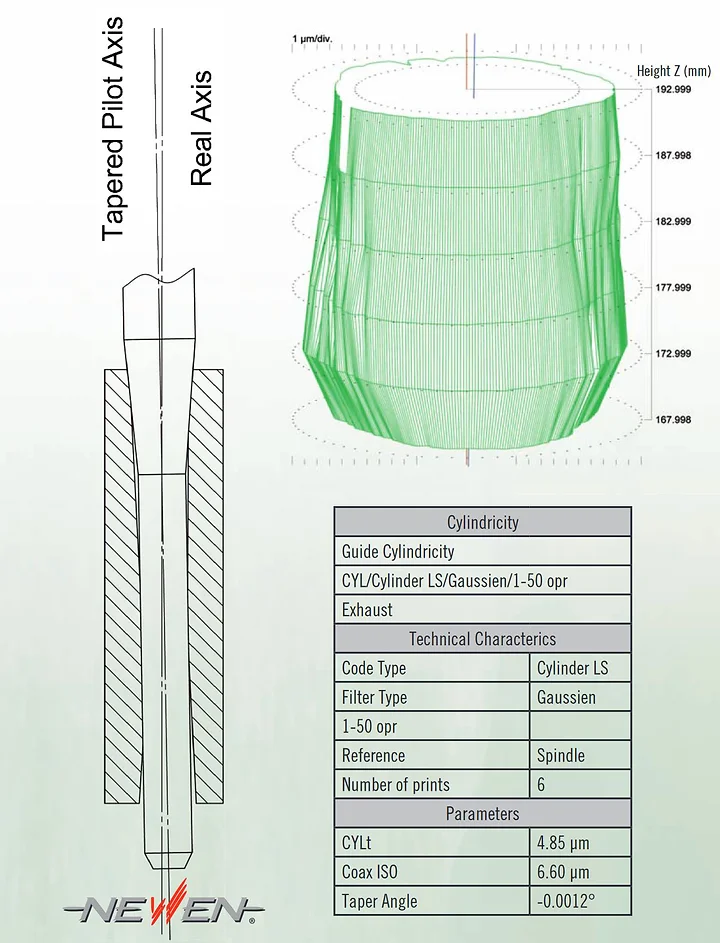

Oś/pozycja zajmowana przez zwężający się pilot w prowadnicy zaworu nigdy nie jest taka sama, jak ta, która zostałaby określona na podstawie pomiaru i/lub przyjęta przez zawór podczas ruchu (patrz rysunek).

Różnicę tę dodatkowo uwydatnia defekt kształtu nowej lub używanej prowadnicy zaworu (proszę zapoznać się z graficznym przedstawieniem nowej prowadnicy zaworu na maszynie pomiarowej Talyrond)

Losowe umiejscowienie pilota w prowadnicy zaworu jest sprzeczne z koncepcją Cpk, tak opracowaną dzisiaj przez wszystkich producentów OEM.

Nie zapominając, że nawet w przypadku prostej naprawy sam wymiar pilotów wymagany w obecnych silnikach nie jest w żadnym przypadku wystarczający, aby oprzeć się nieregularnym siłom skrawania narzędzi kształtowych.

NEWEN energicznie obala stanowisko obrońców tej przestarzałej techniki.

Podobnie narzędzie formujące ma zbyt długi profil tnący, aby zagwarantować regularne cięcie w zakresie 360 stopni (równomiernie wokół gniazda).

Wartość wewnętrznego reliefu może zmieniać się w skali od 1 do 3 na tym samym gnieździe, a siły promieniowe pochłaniane przez wrzeciono nieuchronnie spowodują faktyczne wygięcie tego ostatniego i przełożą się na wadę kształtu gniazda zaworu, taką jak drgania ślady, pofałdowania i/lub owalne kształty, które spowodują, że obróbka gniazda będzie nieprawidłowa i wykracza poza tolerancję.

Obecne materiały gniazd zaworów i wymagane tolerancje nie są już kompatybilne z tą techniką obróbki.

Tradycyjne środki pomiarowe nie są wystarczające do precyzyjnego sterowania gniazdami zaworów i prowadnicami zaworów obrabianymi na maszynach NEWEN® FIXED-TURNING®.

NEWEN® wyposażył się w maszynę sterującą TALYROND 365XL, specjalnie opracowaną i przeznaczoną do pomiaru kształtów, współosiowości, wykończenia powierzchni...

Ta maszyna, której rozdzielczość wynosi 1/100 mikrona pozwala automatycznie kontrolować wszystkie parametry geometryczne, które określają jakość prowadnicy i gniazda zaworu: kołowość, koncentryczność, bicie, walcowość, liniowość segmentu, kąty, wykończenie powierzchni... Raporty i wykresy kontrolne wynikające z testy cieszą się bezdyskusyjnym uznaniem działów kontrolnych najbardziej prestiżowych producentów OEM.

NEWEN stale testuje pracę wytwarzaną przez produkowane przez siebie maszyny i demonstruje jakość za pomocą rzeczywistych pomiarów.

Podobnie jak w przypadku tokarki CNC, FIXED-TURNING ® polega na obróbce gniazd zaworów i/lub dowolnego kształtu obrotowego poprzez interpolację osi.

Oprócz tego, że wiruje narzędzie tnące, a nie sama część obrabiana, wrzeciono maszyny i głowica obróbcza pozwalają w bardzo prosty sposób obrabiać najtrudniejsze i najbardziej skomplikowane kształty, niezależnie od jakości materiału gniazda zaworu. Podczas obracania narzędzie tnące porusza się wokół osi x i z, opisując profil do obróbki. Obróbka odbywa się w jednym kierunku, a ilość przejść jest automatycznie definiowana przez sam program. Przesuw narzędzia tnącego jest zoptymalizowany w zależności od rzeczywistego kształtu surowego gniazda zaworu. Standardowy frez trójkątny porusza się zgodnie z osią suportu i osią przemieszczenia wrzeciona. Całość obraca się wokół osi C.

Wydajny komputer na bieżąco oblicza optymalną trajektorię narzędzia, dzięki czemu siły skrawania są regularne i ograniczone do minimum. Każde przecięcie liczone od ułamka sekundy do ułamka sekundy jest wytwarzane w taki sposób, że żadne wahania siły cięcia nie zakłócają równowagi i elastyczności wrzeciona.

Dzięki FIXED-TURNING ®, za każdym razem, za pierwszym razem, osiągana jest doskonała obróbka gniazda zaworu i doskonałe uszczelnienie pomiędzy gniazdem zaworu a jego zaworem, bez docierania.

Nowoczesne sterowanie, najnowsza technologia, wydajne, proste, niezwykle przyjazne dla użytkownika, odciąża operatora od powtarzalnych gestów, zmniejsza zmęczenie i uwalnia uwagę od niezbędnych operacji.

Interakcja z maszyną jest przyjazna dla użytkownika i prosta. Operator musi jedynie wprowadzić znane wymiary, takie jak średnica zaworu, wybrać profil, a maszyna natychmiast obliczy wszystko inne, łącznie ze wszystkimi przejściami obróbki zgrubnej i wykańczającej.

Oprócz precyzji, poza samą przyjaznością dla użytkownika i zwiększoną produktywnością, FIXED-TURNING ® jest odpowiednikiem tysięcy niestandardowych narzędzi kształtowych, a wszystko to trwale zapakowane w jedną prostą i niedrogą maszynę.

Niech żyje regeneracja silnika.

= Ekscentryczność (ECC)*

= Ekscentryczność (ECC)*

= Koncentryczność (CONC)*

= Koncentryczność (CONC)*

= Wybicie (Wybicie)*

= Wybicie (Wybicie)*

= Całkowite bicie (Całkowite bicie)*

= Całkowite bicie (Całkowite bicie)*

= Płaskość (FLTt)*

= Płaskość (FLTt)*

= Prostokątność (SQR)*

= Prostokątność (SQR)*

= Cylindryczność (CYLt)*

= Cylindryczność (CYLt)*