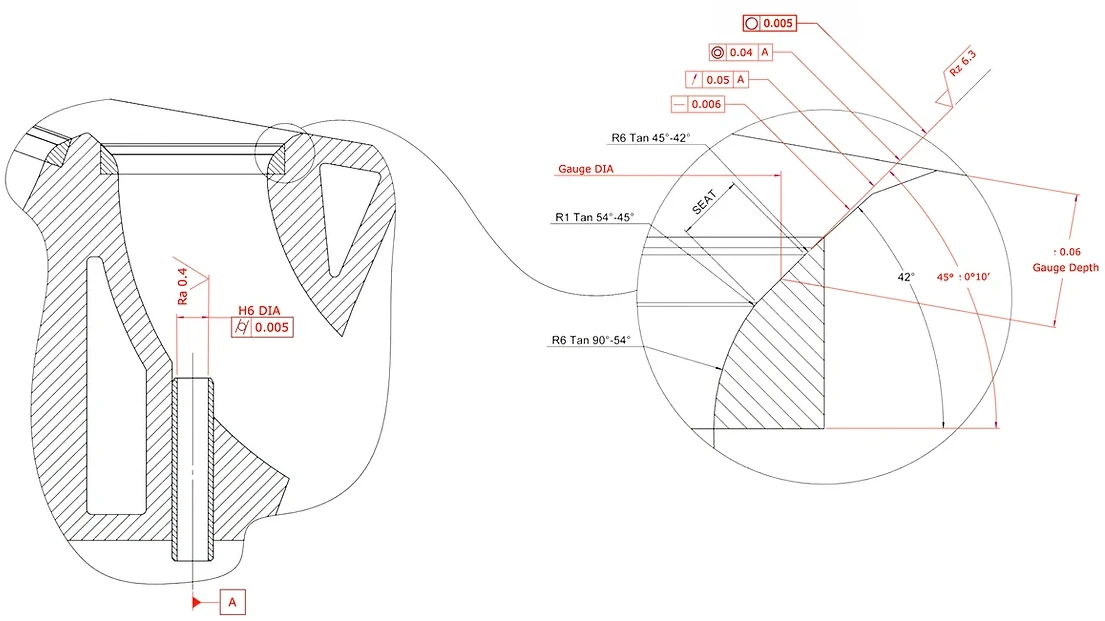

OEM subcontractors, high-performance specialists and engine rebuilders must take into account and respect precise shape and dimension tolerances while machining valve guides and valve seats.

With this “aide-memoire”, NEWEN attempts to gather, within a short document meant for production technicians, the various symbols and tolerance signs typically used by OEMs to define their requirements in terms of cylinder head machining and, in particular, valve guide and valve seat machining.

NEWEN brings together each form and dimension tolerance with direct and indirect incidences on the functioning and reliability of the cylinder head, without attempting to over simplify or denature the combined effects of two or more parameters.

With this document, NEWEN is working on denouncing generally accepted ideas as well as false ideas, widespread ideas that, because of their simplism and inaccuracies, mislead engine rebuilders and alter their judgement.

« When you can measure what you are speaking about and express it in numbers, you know something about it; but when you cannot measure it or express it in numbers, your knowledge is of a meagre and unsatisfactory kind.»

Lord KELVIN (1824-1907)

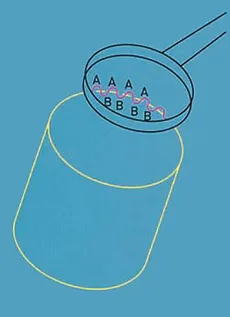

Why measure roundness?

The component may appear round to the eye and apparently have a constant diameter when measured with a vernier or micrometer, but is it round? It is clear that the lobing can affect the function. Lobes at ‘A’ will carry the load whilst the lubrification film will be greatest at ‘B’.

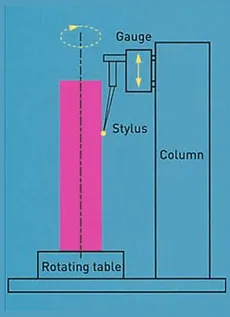

How is roundness measured ?

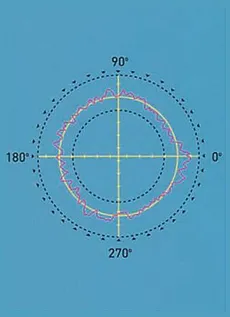

To measure roundness, rotation is necessary, coupled with the ability to measure change in radius. This is best achieved by comparing the profile of the component under test to a circular datum. The component is rotated on a highly accurate spindle which provides the circular datum. The axis of the component is aligned with the axis of the spindle, usually using a centering and leveling table. A transducer is then used to measure radial variations of the component with respect to the spindle axis.

The reason ?

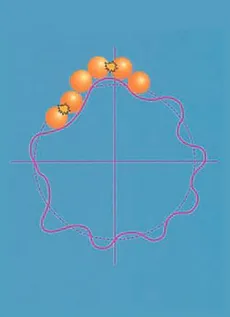

The bearing shown here could have a race that is not truly circular. This would probably function for a short time but the undulations around this bearing race would start to cause vibrations. This would result in premature wear and cause the race to perform less efficiently than intended.

Results ?

The bearing shown here could have a race that is not truly circular. This would probably function for a short time but the undulations around this bearing race would start to cause vibrations. This would result in premature wear and cause the race to perform less efficiently than intended.

It is convenient to represent the out-of-roundness output from the gauge as a polar profile or graph. Evaluating this pictorial representation can be subjective and time consuming, therefore we need some means of processing the information to give us accurate and repeatable answers. As we are trying to assess departures from true circularity and require a reference from which to measure, it makes sense to try to fit a reference circle to our profile and relate all our calculations to it.

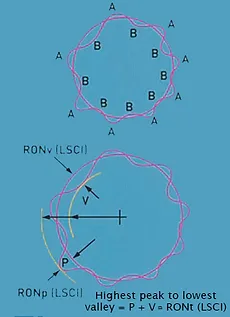

The Least Squares Reference Circle (LSCI)

A line or figure is fitted to any data such that the sum of the squares of the departure of the data from that line or figure is a minimum. This is also the line that divides the profile into equal minimum areas.

The LSCI is the most commonly used Reference Circle. The out-of-roundness is then expressed in terms of the maximum departure of the profile from the LSCI. i.e. the highest peak to lowest valley.

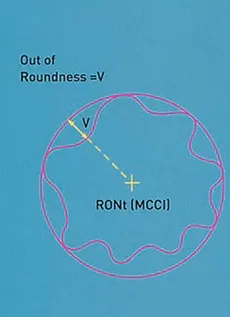

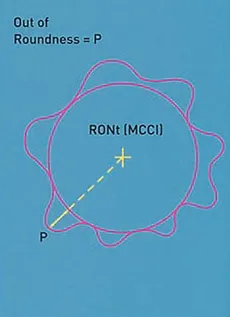

The Minimum Circumscribed Circle (MCCI)

Defined as the circle of minimum radius which will enclose the profile data. The out-of-roundness is then given as the maximum departure (or valley) of the profile from this circle. Sometimes referred to as the Ring Gauge Reference Circle.

Referenčni krogi minimalne cone (MZCI)

Definirana kot dva koncentrična kroga, postavljena tako, da obdajata izmerjeni profil tako, da je njun radialni odmik minimalen.

Vrednost okroglosti je nato podana kot radialna ločitev obeh krogov.

Največji vpisani krog (MICI)

Določeno kot krog največjega polmera, ki ga bodo obdajali podatki profila.

Neokroglost je nato podana kot največji odmik (ali vrh) profila od kroga. Včasih imenovan tudi referenčni krog merilnika čepa.

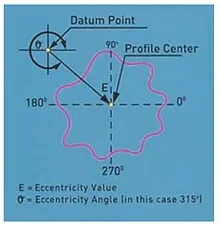

= Ekscentričnost (ECC)*

= Ekscentričnost (ECC)*

To je izraz, ki se uporablja za opis položaja središča profila glede na neko referenčno točko. Je vektorska količina, saj ima velikost in smer. Velikost ekscentričnosti je izražena preprosto kot razdalja med središčem profila in referenčno točko. Smer je izražena kot kot od referenčne točke.

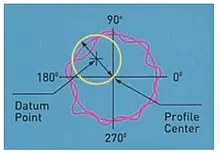

= Koncentričnost (CONC)*

= Koncentričnost (CONC)*

To je podobno ekscentričnosti, vendar ima samo velikost in nima smeri. Koncentričnost je definirana kot premer kroga, ki ga opisuje središče profila, ko se vrti okoli izhodiščne točke. Vidimo lahko, da je vrednost koncentričnosti dvakrat večja od velikosti ekscentričnosti.

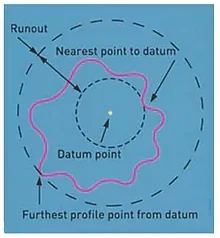

= Runout (Runout)*

= Runout (Runout)*

Včasih se imenuje TIR (Total Indicated Reading). Odmik je definiran kot radialna ločitev dveh koncentričnih krogov s središčem na referenčni točki in narisanih tako, da eden sovpada z najbližjo in drugi z najbolj oddaljeno točko na profilu.

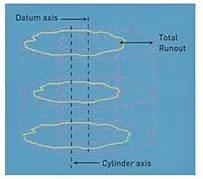

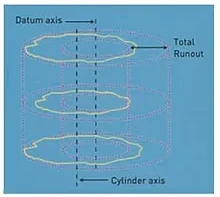

= Total Runout (Total Runout)*

= Total Runout (Total Runout)*

Celotno odstopanje je opredeljeno kot najmanjša radialna razdalja dveh koaksialnih valjev, ki sta soosna z referenčno osjo in popolnoma oklepata merjeno površino.

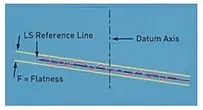

= Ravnost (FLTt)*

= Ravnost (FLTt)*

Referenčna ravnina je nameščena in ravnost se izračuna kot odmik vrha od te ravnine. Uporabite LS ali MZ n

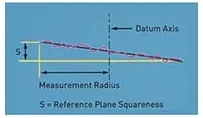

= Pravokotnost (SQR)*

= Pravokotnost (SQR)*

Po določitvi osi je vrednost pravokotnosti najmanjša osna razdalja med dvema vzporednima ravninama, normalnima na referenčno os in ki popolnoma oklepata referenčno ravnino. Uporabite lahko LS ali MZ.

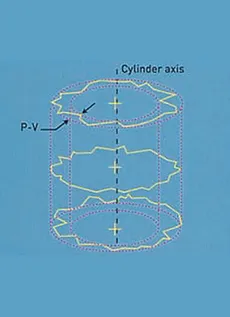

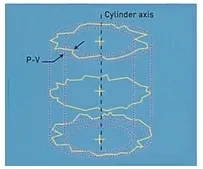

= Cilindričnost (CYLt)*

= Cilindričnost (CYLt)*

Najmanjša radialna ločitev 2 valjev, koaksialnih z nameščeno referenčno osjo, ki v celoti zajemata izmerjene podatke. Uporabite lahko cilindre LS, MZ, MC ali Ml.

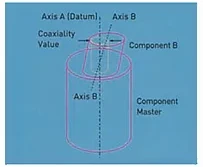

= Koaksialnost (koaksialni ISO)*

= Koaksialnost (koaksialni ISO)*

Premer valja, ki je soosen z referenčno osjo in bo samo zajel os cilindra, ki je predmet ocene soosnosti.

= Koaksialnost (koaksialni DIN)*

= Koaksialnost (koaksialni DIN)*

Premer valja, ki je soosen z referenčno osjo in bo samo obdajal centoide (središča LS) ravnin, iz katerih se izračuna os valja, ki se nanaša na oceno soosnosti.

Funkcija "trio" vodila ventila, sedeža ventila in ventila je ustvariti popolno, neskončno obnavljano in zanesljivo zrakotesnost plinskega toka motorja.

Kovinski stik med dvema površinama mora predstavljati zanesljiv in zrakotesen prehod po več sto milijonih zaporednih odpiranja in zapiranja ventilov.

Obe površini, ki sta v stiku, tj. površina sedeža ventila in površina dejanskega sedeža, morata imeti podobne lastnosti in morata biti blizu popolnosti.

Oblike zgoraj navedenih površin morajo biti popolnoma enake in se popolnoma dopolnjevati.

Edina oblika, ki jo je mogoče doseči z natančnostjo in na ponavljajoč se način, da bi izpolnila to funkcijo, je krog.

V povezavi z drugimi parametri se izkaže, da je krožnost, tj. natančnost oblike krogov, ki jih sestavljata sedež ventila in sam ventil, glavni in nujni pogoj za dobro zrakotesnost med ventilom in ventilom. sedež.

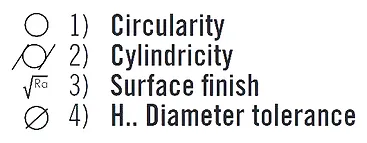

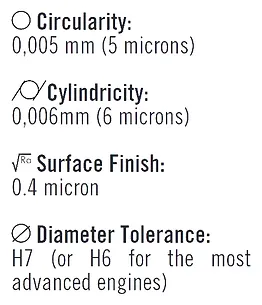

Okroglost, cilindričnost, površinska obdelava, koti so podvrženi vedno strožjim tolerancam.

Vodilo ventila

Vodilo ventila je referenca, od katere je odvisno pozicioniranje popravljalne obdelave sedeža ventila, kontrola dela skladnosti sedeža ventila (koncentričnost) in seveda vodi ventil pri njegovih gibih. Kakovost vodila ventila je v bistvu določena s 4 parametri:

Da bi zagotovili popolno vodenje ventila, sta ključnega pomena cilindričnost in toleranca premera. Dobre geometrijske lastnosti bodo vodilu ventila omogočile natančno pozicioniranje ventila v dolgi življenjski dobi.

Pomembna napaka v vodenju ventila, poleg slabe obdelave vodila ventila – zunaj toleranc, bo povzročila prezgodnjo deformacijo in obrabo sedeža ventila ter hitro izgubo moči motorja.

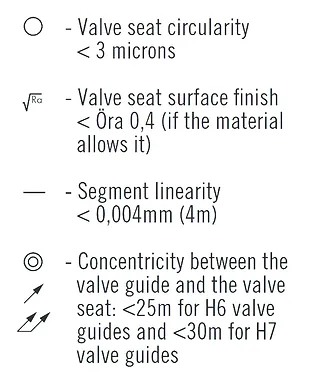

Tolerance, ki jih običajno zahtevajo proizvajalci originalne opreme za trenutne motorje, so:

Zgornje tolerance, ki jih proizvajalci velikih serij težko pridobijo in spoštujejo, so še težje zagotoviti pri popravilu. Če te ravni kakovosti ne bodo izpolnjene, bo obdelava sedežev ventilov še bolj občutljiva.

Sedeži ventilov in ventili

Glede na pomembnost natančnosti površin, ki bodo v stiku in ki bodo zaradi komplementarnosti zagotavljale popolno zrakotesnost, proizvajalci originalne opreme poostrijo tolerance oblike sedežnih konusov.

Linearnost segmenta sedežnega kota in njegova krožnost sta tolerirani z vrednostnimi razlikami, ki ne presegajo nekaj mikronov (< 10 mikronov). Vrednosti Ra in Rz, ki opredeljujejo površinsko obdelavo sedeža ventila, ter zelo tesno in najmanjše tresenje ali valovitost sedeža, povzročijo sedež, ki je izven tolerance in je nesprejemljiv.

Tolerance, ki se uporabljajo za pojem koncentričnosti, odmika ali dvojnega odmika med osjo vodila ventila in osjo sedeža ventila, so prav tako zelo pomembne, vendar ostajajo znotraj vrednosti, ki jih je relativno enostavno zagotoviti.

Na splošno velja, da je napaka koncentričnosti/odtekanje v velikosti 0,05 mm (.002”) sprejemljiva. Vse te tolerančne vrednosti so resno zaostrene z uporabo koeficienta, imenovanega "Cpk", izdanega izven pravil, ki veljajo za podjetja s certifikatom ISO/TS16949, in znatno zmanjša tolerančne vrednosti z uporabo strojev, ki lahko zagotavljajo veliko doslednost kakovosti.

Ta pristop, ki ima za cilj zagotavljanje kakovosti, je omogočen, ker se človeški napaki čim bolj izognemo zaradi uporabe numeričnih sistemov, ki sprožijo in krmilijo mehanizme, ki zagotavljajo vedno večjo zmogljivost.

NEWEN FIXED-TURNING® je v skladu z logiko razvitega in visoko zmogljivega mehanskega principa, vodenega in nadzorovanega z edinstveno visoko zmogljivo numerično kontrolo.

FIXED-TURNING® zagotavlja in jamči:

Ta raven kakovosti je danes najvišja in je dostopna vsem, ki obdelujejo sedeže ventilov, od najmanjšega predelovalca motorjev do največjih proizvodnih obratov, ki uporabljajo NEWEN FIXED-TURNING®.

Nenazadnje je NEWEN FIXED-TURNING® zanesljivo in dosledno proizvodno sredstvo, ekonomično in prilagodljivo, ki omogoča upoštevanje najstrožjega Cpk ob nadzoru dobička.

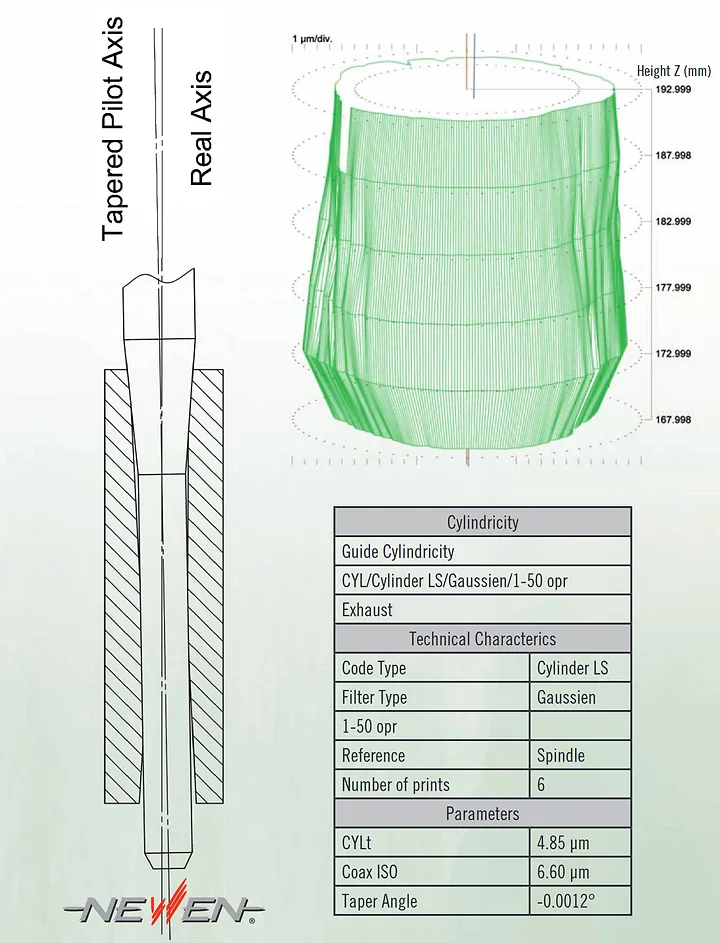

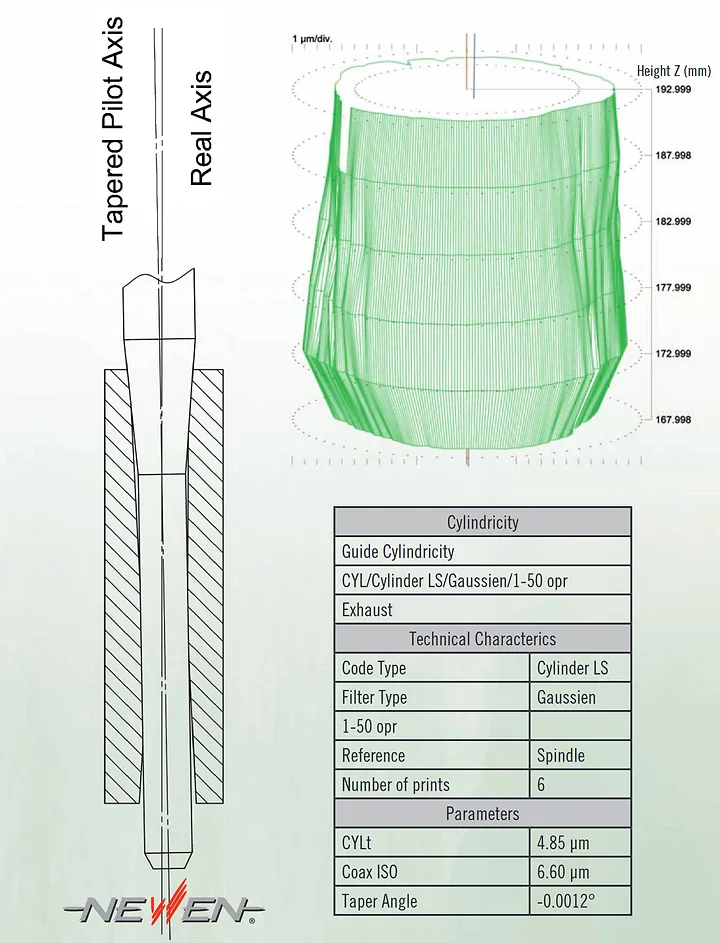

Zahteva po stalni kakovosti (Cpk) in natančnosti za novo proizvodnjo glav cilindra poudarja neustreznost principa stožčastega pilota kot sprejemljive rešitve za strojno obdelavo sedeža ventila.

Ta rešitev, ki je že dolgo cenjena zaradi svojega ekonomičnega vidika, ne ustreza več trenutnim tehničnim zahtevam.

Os/položaj, ki ga zavzame stožčasti pilot znotraj vodila ventila, ni nikoli enak tistemu, ki bi bil določen z meritvijo, in/ali položaju, ki ga zavzame ventil med premikanjem (glejte risbo).

Ta razlika je dodatno poudarjena zaradi napake v obliki novega ali rabljenega vodila ventila (prosimo, glejte grafični prikaz novega vodila ventila na merilnem stroju Talyrond)

Naključno pozicioniranje pilota znotraj vodila ventila je v nasprotju s pojmom Cpk, ki je danes razvit pri vseh proizvajalcih originalne opreme.

Ne da bi pozabili, da tudi v primeru enostavnega popravila sama dimenzija vodil, ki se zahtevajo za sedanje motorje, v nobenem primeru ne zadostuje, da bi se uprla neenakomernim rezalnim naporom oblikovnih orodij.

NEWEN energično zavrača stališče zagovornikov te zastarele tehnike.

Podobno ima orodje za oblikovanje predolg rezalni profil, da bi zagotovil pravilen rez preko 360 stopinj (enakomerno okrog sedeža).

Vrednost notranjega reliefa se lahko spreminja na lestvici od 1 do 3 na istem sedežu in radialni napori, ki jih absorbira vreteno, bodo neizogibno sprožili dejansko upogibanje slednjega in se bodo prevedli v oblikovno napako sedeža ventila, kot je tresenje oznake, valovi in/ali ovalne oblike, zaradi katerih bo obdelava sedeža nepravilna in izven tolerance.

Trenutni materiali sedežev ventilov in zahtevane tolerance niso več združljivi s to tehniko obdelave.

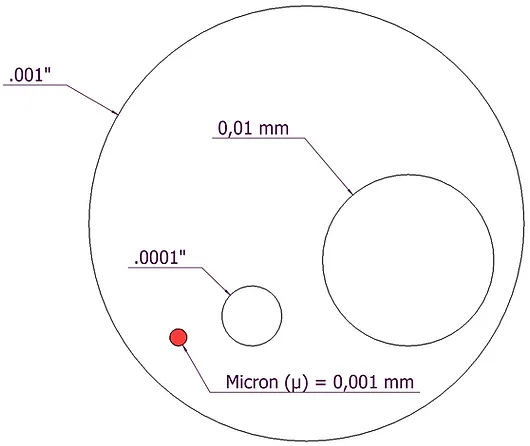

Tradicionalna merilna sredstva ne zadoščajo za natančno kontrolo sedežev ventilov in vodil ventilov, obdelanih s stroji NEWEN® FIXED-TURNING®.

NEWEN® se je opremil s krmilnim strojem TALYROND 365XL, posebej zasnovanim in namenjenim merjenju oblik, koaksialnosti, površinske obdelave ...

Ta stroj z ločljivostjo 1/100 mikrona omogoča avtomatsko kontrolo vseh geometrijskih parametrov, ki določajo kakovost vodila in sedeža ventila: krožnost, koncentričnost, iztekanje, cilindričnost, linearnost segmenta, koti, površinska obdelava ... Kontrolna poročila in grafi, ki izhajajo iz testi so nesporno priznani s strani kontrolnih oddelkov najprestižnejših proizvajalcev originalne opreme.

NEWEN nenehno preizkuša delo, ki ga proizvajajo stroji, ki jih proizvaja, in dokazuje kakovost z dejanskimi merami.

Tako kot princip CNC stružnice je tudi FIXED-TURNING ® strojna obdelava sedežev ventilov in/ali katere koli oblike vrtenja z interpolacijo osi.

Poleg dejstva, da se vrti rezalno orodje in ne del, ki se obdeluje sam, strojno vreteno in obdelovalna glava omogočata zelo preprosto obdelavo najtežjih in najkompleksnejših oblik ne glede na kakovost materiala sedeža ventila. Med vrtenjem se rezalno orodje premika po svojih oseh x in z, da stroju opiše profil. Obdelava poteka enosmerno, število prehodov pa samodejno določi program sam. Pot rezalnega orodja je optimizirana glede na dejansko obliko neobdelanega sedeža ventila. Standardni trikotni rezalnik se premika glede na os vozička in os premikanja vretena. Celota se vrti okoli C-osi.

Zmogljiv računalnik nenehno izračunava optimalno trajektorijo orodja, tako da so rezalni napori pravilni in zmanjšani na minimum. Vsako posamezno britje, izračunano od delčkov sekunde do delčkov sekunde, je proizvedeno tako, da nobeno nihanje rezalnih naporov ne poruši ravnotežja in prožnosti vretena.

Zahvaljujoč FIXED-TURNING ® sta popolna strojna obdelava sedeža ventila in popolno tesnjenje med sedežem ventila in njegovim ventilom doseženi vsakič, prvič, brez prekrivanja.

Sodobne kontrole, najnovejša tehnologija, učinkovita, enostavna, izjemno uporabniku prijazna, razbremeni operaterja ponavljajočih se gest, zmanjša utrujenost in sprosti pozornost za bistvene operacije.

Interakcija s strojem je uporabniku prijazna in preprosta. Operater mora samo vnesti znane dimenzije, kot je premer ventila, izbrati profil in stroj bo v trenutku izračunal vse ostalo, vključno z vsemi grobimi in končnimi obdelovalnimi prehodi.

Poleg natančnosti, poleg preproste prijaznosti do uporabnika in dodane produktivnosti je FIXED-TURNING ® ekvivalent več tisoč orodij za oblikovanje po meri, ki so trajno zapakirana v enem preprostem in cenovno dostopnem stroju.

Naj živi obnova motorja.

= Ekscentričnost (ECC)*

= Ekscentričnost (ECC)*

= Koncentričnost (CONC)*

= Koncentričnost (CONC)*

= Runout (Runout)*

= Runout (Runout)*

= Total Runout (Total Runout)*

= Total Runout (Total Runout)*

= Ravnost (FLTt)*

= Ravnost (FLTt)*

= Pravokotnost (SQR)*

= Pravokotnost (SQR)*

= Cilindričnost (CYLt)*

= Cilindričnost (CYLt)*