Các nhà thầu phụ OEM, chuyên gia hiệu suất cao và nhà chế tạo động cơ phải tính đến và tôn trọng dung sai hình dạng và kích thước chính xác trong khi gia công thanh dẫn van và đế van.

Với “bản ghi nhớ” này, NEWEN cố gắng tập hợp, trong một tài liệu ngắn dành cho các kỹ thuật viên sản xuất, các ký hiệu và dấu hiệu dung sai khác nhau thường được các OEM sử dụng để xác định các yêu cầu của họ về mặt gia công đầu xi lanh và đặc biệt là gia công ống dẫn van và đế van.

NEWEN kết hợp từng dung sai về hình dạng và kích thước với các tác động trực tiếp và gián tiếp đến hoạt động và độ tin cậy của đầu xi lanh, mà không cố gắng đơn giản hóa quá mức hoặc làm biến dạng các hiệu ứng kết hợp của hai hoặc nhiều thông số.

Với tài liệu này, NEWEN đang nỗ lực lên án những ý tưởng được chấp nhận rộng rãi cũng như những ý tưởng sai lầm, những ý tưởng phổ biến, vì sự đơn giản và không chính xác của chúng, đã khiến những người chế tạo động cơ hiểu sai và làm thay đổi phán đoán của họ.

« Khi bạn có thể đo lường những gì bạn đang nói và diễn đạt nó bằng con số, bạn biết đôi chút về nó; nhưng khi bạn không thể đo lường hoặc diễn đạt nó bằng con số, kiến thức của bạn chỉ là ít ỏi và không thỏa đáng.»

Chúa KELVIN (1824-1907)

Tại sao phải đo độ tròn?

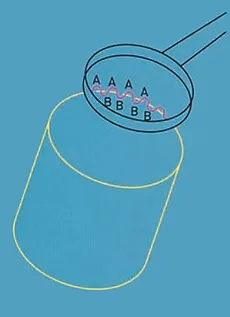

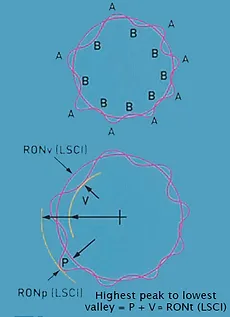

Thành phần này có thể trông tròn đối với mắt và dường như có đường kính không đổi khi đo bằng thước cặp hoặc micrômet, nhưng nó có tròn không? Rõ ràng là thùy có thể ảnh hưởng đến chức năng. Thùy ở 'A' sẽ chịu tải trong khi màng bôi trơn sẽ lớn nhất ở 'B'.

Độ tròn được đo như thế nào?

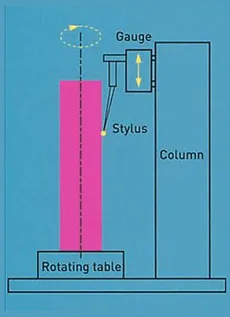

Để đo độ tròn, cần phải quay, kết hợp với khả năng đo sự thay đổi bán kính. Điều này đạt được tốt nhất bằng cách so sánh hình dạng của thành phần đang thử nghiệm với một chuẩn mực tròn. Thành phần được quay trên một trục chính có độ chính xác cao cung cấp chuẩn mực tròn. Trục của thành phần được căn chỉnh với trục của trục chính, thường sử dụng bàn cân và định tâm. Sau đó, một bộ chuyển đổi được sử dụng để đo các biến thể bán kính của thành phần so với trục trục chính.

Lý do là gì?

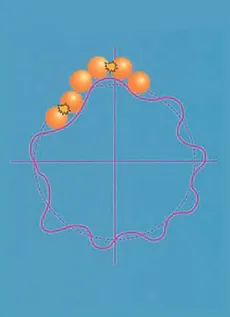

Vòng bi được hiển thị ở đây có thể có một vòng không thực sự tròn. Điều này có thể hoạt động trong một thời gian ngắn nhưng các gợn sóng xung quanh vòng bi này sẽ bắt đầu gây ra rung động. Điều này sẽ dẫn đến mài mòn sớm và khiến vòng hoạt động kém hiệu quả hơn dự kiến.

Kết quả ?

Vòng bi được hiển thị ở đây có thể có một vòng không thực sự tròn. Điều này có thể hoạt động trong một thời gian ngắn nhưng các gợn sóng xung quanh vòng bi này sẽ bắt đầu gây ra rung động. Điều này sẽ dẫn đến mài mòn sớm và khiến vòng hoạt động kém hiệu quả hơn dự kiến.

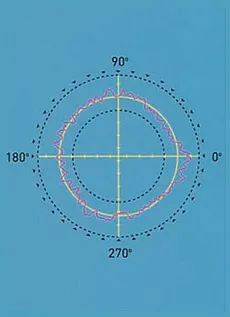

Thật tiện lợi khi biểu diễn đầu ra không tròn từ máy đo dưới dạng một cấu hình cực hoặc đồ thị. Đánh giá biểu diễn hình ảnh này có thể mang tính chủ quan và tốn thời gian, do đó chúng ta cần một số phương tiện xử lý thông tin để cung cấp cho chúng ta câu trả lời chính xác và có thể lặp lại. Vì chúng ta đang cố gắng đánh giá độ lệch khỏi độ tròn thực và cần một tham chiếu để đo lường, nên việc cố gắng khớp một vòng tròn tham chiếu với cấu hình của chúng ta và liên hệ tất cả các phép tính của chúng ta với nó là hợp lý.

Vòng tròn tham chiếu bình phương nhỏ nhất (LSCI)

Một đường thẳng hoặc hình được gắn vào bất kỳ dữ liệu nào sao cho tổng bình phương độ lệch của dữ liệu khỏi đường thẳng hoặc hình đó là nhỏ nhất. Đây cũng là đường chia mặt cắt thành các vùng nhỏ nhất bằng nhau.

LSCI là Vòng tròn tham chiếu được sử dụng phổ biến nhất. Độ không tròn sau đó được thể hiện theo độ lệch tối đa của mặt cắt so với LSCI. tức là đỉnh cao nhất đến thung lũng thấp nhất.

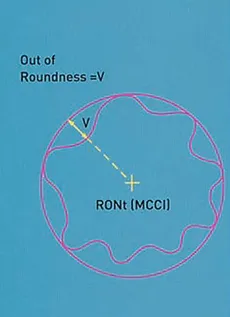

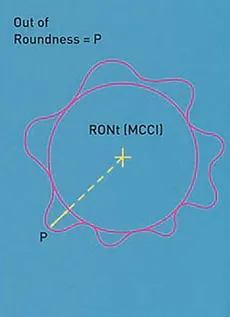

Đường tròn ngoại tiếp tối thiểu (MCCI)

Được định nghĩa là vòng tròn có bán kính nhỏ nhất sẽ bao quanh dữ liệu hồ sơ. Độ không tròn sau đó được đưa ra là độ lệch (hoặc độ lõm) lớn nhất của hồ sơ so với vòng tròn này. Đôi khi được gọi là Vòng tròn tham chiếu thước đo vòng.

= Sự lập dị (ECC)*

= Sự lập dị (ECC)*

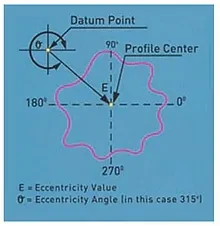

Đây là thuật ngữ được sử dụng để mô tả vị trí của tâm của một mặt cắt so với một số điểm chuẩn. Đây là một đại lượng vectơ vì nó có độ lớn và hướng. Độ lớn của độ lệch tâm được thể hiện đơn giản là khoảng cách giữa tâm mặt cắt và điểm chuẩn. Hướng được thể hiện là một góc từ điểm chuẩn.

= Đồng tâm (CONC)*

= Đồng tâm (CONC)*

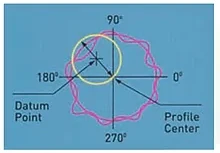

Điều này tương tự như độ lệch tâm nhưng chỉ có độ lớn và không có hướng. Độ đồng tâm được định nghĩa là đường kính của đường tròn được mô tả bởi tâm mặt cắt khi xoay quanh điểm chuẩn. Có thể thấy rằng giá trị độ đồng tâm gấp đôi độ lớn của độ lệch tâm.

= Chạy ra ngoài (Chạy ra ngoài)*

= Chạy ra ngoài (Chạy ra ngoài)*

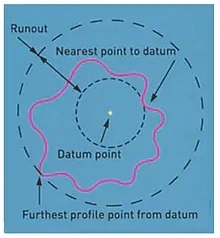

Đôi khi được gọi là TIR (Tổng số chỉ thị). Độ lệch được định nghĩa là sự tách biệt theo bán kính của hai vòng tròn đồng tâm có tâm tại điểm chuẩn và được vẽ sao cho một vòng trùng với điểm gần nhất và vòng còn lại trùng với điểm xa nhất trên mặt cắt.

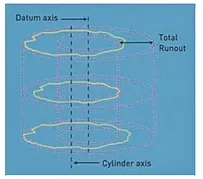

= Tổng lượng chạy ra (Tổng lượng chạy ra)*

= Tổng lượng chạy ra (Tổng lượng chạy ra)*

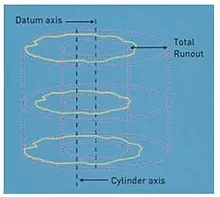

Độ lệch tâm tổng thể được định nghĩa là khoảng cách xuyên tâm tối thiểu của hai hình trụ đồng trục, đồng trục với trục chuẩn và bao quanh hoàn toàn bề mặt được đo.

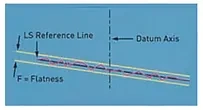

= Độ phẳng (FLTt)*

= Độ phẳng (FLTt)*

Một mặt phẳng tham chiếu được lắp vào và độ phẳng được tính toán là độ lệch từ đỉnh đến đáy từ mặt phẳng đó. Có thể sử dụng LS hoặc MZ

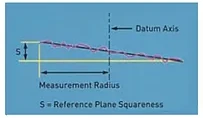

= Độ vuông vắn (SQR)*

= Độ vuông vắn (SQR)*

Sau khi xác định một trục, giá trị vuông góc là khoảng cách trục nhỏ nhất giữa hai mặt phẳng song song vuông góc với trục tham chiếu và bao quanh hoàn toàn mặt phẳng tham chiếu. Có thể sử dụng LS hoặc MZ.

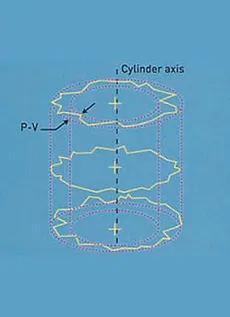

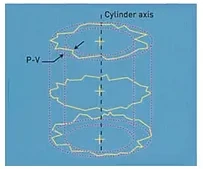

= Độ trụ (CYLt)*

= Độ trụ (CYLt)*

Khoảng cách xuyên tâm tối thiểu của 2 xi lanh, đồng trục với trục tham chiếu được lắp, bao gồm toàn bộ dữ liệu được đo. Có thể sử dụng xi lanh LS, MZ, MC hoặc Ml.

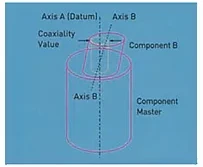

= Đồng trục (Đồng trục ISO)*

= Đồng trục (Đồng trục ISO)*

Đường kính của hình trụ đồng trục với trục chuẩn và sẽ bao quanh trục của hình trụ được tham chiếu để đánh giá tính đồng trục.

= Đồng trục (Đồng trục DIN)*

= Đồng trục (Đồng trục DIN)*

Đường kính của hình trụ đồng trục với trục chuẩn và sẽ bao quanh các tâm (tâm LS) của các mặt phẳng mà trục của hình trụ được tham chiếu để đánh giá độ đồng trục được tính toán.

Chức năng của bộ dẫn hướng van “ba”, đế van và van là tạo ra độ kín khí hoàn hảo, liên tục và đáng tin cậy cho dòng khí của động cơ.

Tiếp xúc kim loại giữa hai bề mặt phải tạo thành một đường dẫn đáng tin cậy và kín khí sau hàng trăm triệu lần đóng mở van liên tục.

Hai bề mặt tiếp xúc, tức là bề mặt đế van và bề mặt đế thực tế, phải có chất lượng tương tự nhau và phải gần như hoàn hảo.

Hình dạng của các bề mặt nêu trên phải hoàn toàn giống hệt nhau và bổ sung cho nhau.

Hình dạng duy nhất có thể đạt được một cách chính xác và lặp đi lặp lại để thực hiện chức năng này chính là hình tròn.

Liên quan đến các thông số khác, độ tròn, tức là độ chính xác của hình dạng các vòng tròn tạo thành bởi đế van và bản thân van, trở thành điều kiện chính và không thể thiếu để có độ kín khí tốt giữa van và đế van.

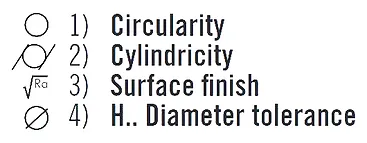

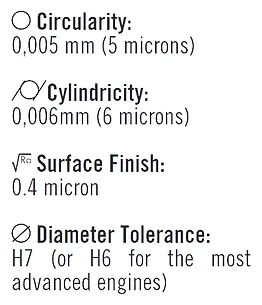

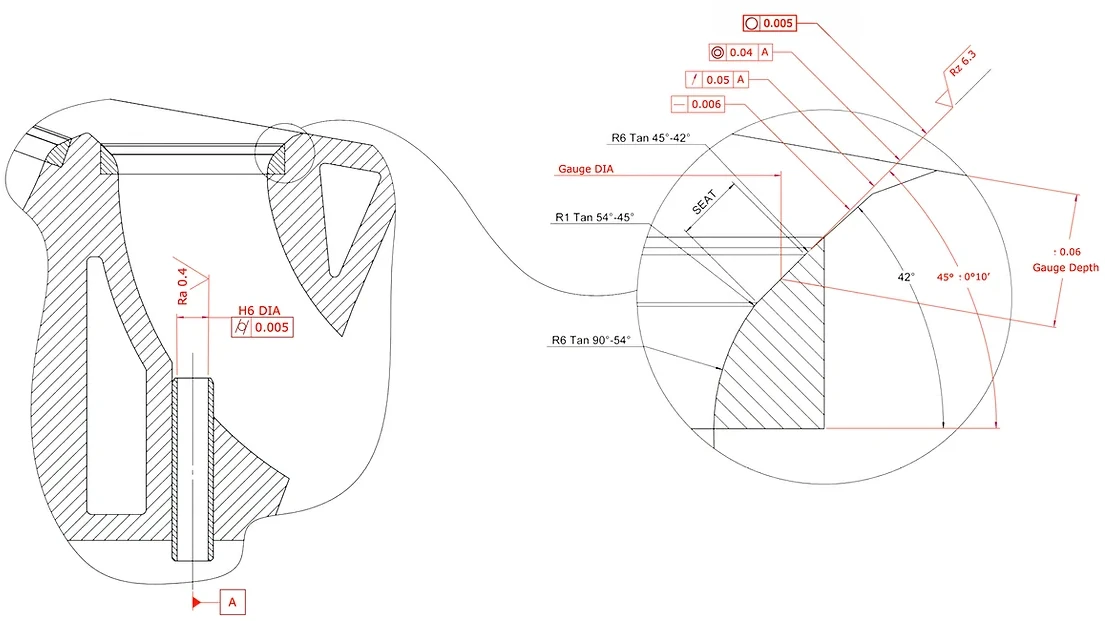

Độ tròn, độ trụ, độ hoàn thiện bề mặt, góc đều phải tuân theo các dung sai ngày càng nghiêm ngặt hơn.

Hướng dẫn van

Bộ dẫn hướng van là bộ phận tham chiếu, phụ thuộc vào vị trí của hoạt động gia công sửa chữa của đế van, vào việc kiểm soát một phần sự phù hợp của đế van (độ đồng tâm) và tất nhiên, nó dẫn hướng van trong các chuyển động của nó. Chất lượng của bộ dẫn hướng van về cơ bản được xác định bởi 4 thông số:

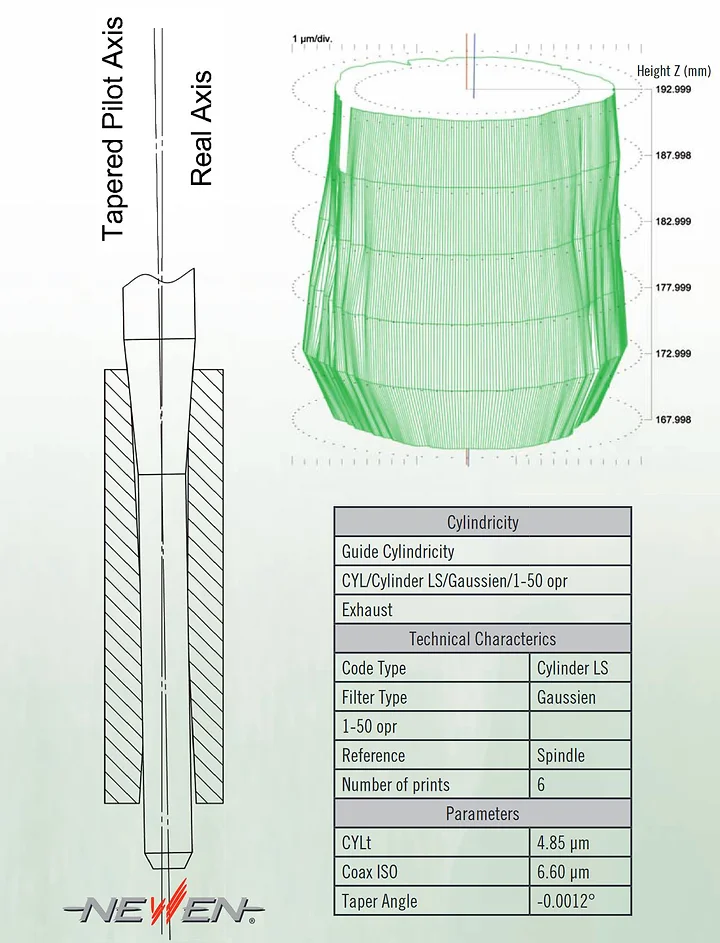

Để đảm bảo dẫn hướng van hoàn hảo, độ trụ và dung sai đường kính là rất quan trọng. Chất lượng hình học tốt sẽ cho phép dẫn hướng van định vị van chính xác trong suốt thời gian sử dụng lâu dài.

Một khiếm khuyết quan trọng trong việc dẫn hướng van, cùng với việc gia công kém bộ phận dẫn hướng van – nằm ngoài phạm vi dung sai, sẽ dẫn đến biến dạng sớm và mài mòn đế van, đồng thời làm giảm nhanh công suất động cơ.

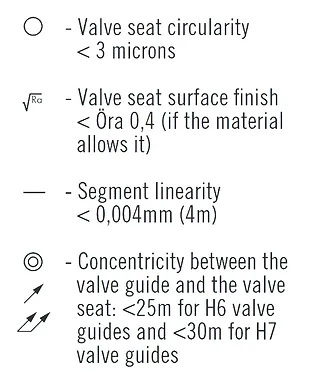

Các dung sai mà OEM thường yêu cầu đối với động cơ hiện tại là:

Các dung sai trên, khó đạt được và được các nhà sản xuất hàng loạt lớn tôn trọng, thậm chí còn phức tạp hơn để đảm bảo khi sửa chữa. Không đạt được các mức chất lượng này sẽ khiến quá trình gia công đế van trở nên tinh vi hơn.

Ghế van và van

Do tính quan trọng của độ chính xác của các bề mặt tiếp xúc và tính bổ sung của chúng sẽ đảm bảo độ kín khí hoàn hảo, các OEM sẽ thắt chặt dung sai hình dạng của phần côn ghế.

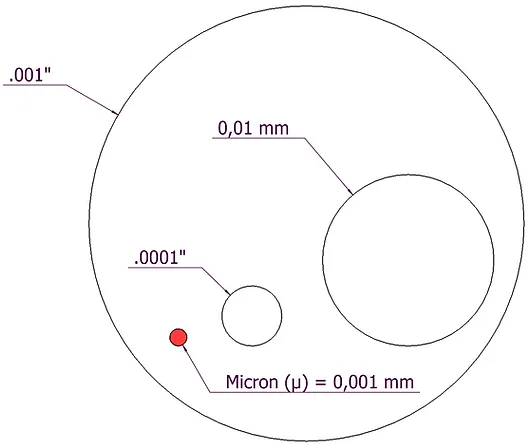

Độ tuyến tính của đoạn góc ghế và độ tròn của nó được dung sai với chênh lệch giá trị không vượt quá vài micron (< 10 micron). Các giá trị Ra và Rz xác định bề mặt hoàn thiện của đế van và cũng rất khít và vết rung hoặc gợn sóng nhỏ nhất của đế sẽ tạo ra một đế không đạt dung sai và không thể chấp nhận được.

Dung sai áp dụng cho khái niệm đồng tâm, độ lệch tâm hoặc độ lệch tâm kép giữa trục của ống dẫn van và trục của đế van cũng rất quan trọng nhưng vẫn nằm trong các giá trị tương đối dễ đảm bảo.

Nhìn chung, độ lệch đồng tâm/độ lệch tâm theo thứ tự 0,05mm (.002”) được coi là chấp nhận được. Tất cả các giá trị dung sai này được thắt chặt nghiêm ngặt với việc áp dụng hệ số được gọi là “Cpk” được ban hành theo các quy tắc áp dụng cho các công ty được chứng nhận ISO/TS16949 và giảm đáng kể các giá trị dung sai thông qua việc sử dụng các máy có khả năng đảm bảo tính nhất quán tuyệt vời về chất lượng.

Cách tiếp cận này có mục tiêu đảm bảo chất lượng vì có thể tránh được tối đa lỗi của con người nhờ sử dụng các cơ chế kích hoạt và kiểm soát hệ thống số, mang lại hiệu suất cao hơn.

NEWEN FIXED-TURNING® nằm trong logic của nguyên lý cơ học tiên tiến và hiệu suất cao, được điều khiển và kiểm soát bằng hệ thống điều khiển số hiệu suất cao độc đáo.

FIXED-TURNING® cung cấp và đảm bảo:

Mức chất lượng này là cao nhất hiện nay và có thể tiếp cận được với tất cả mọi người gia công đế van, từ những đơn vị phục chế động cơ nhỏ nhất đến những cơ sở sản xuất lớn nhất sử dụng NEWEN FIXED-TURNING®.

Cuối cùng, NEWEN FIXED-TURNING® là phương tiện sản xuất đáng tin cậy và đồng nhất, tiết kiệm và linh hoạt, cho phép tính đến Cpk khắc nghiệt nhất trong khi vẫn kiểm soát được lợi nhuận.

Các phương tiện đo lường truyền thống không đủ để kiểm soát chính xác các đế van và thanh dẫn hướng van được gia công bằng máy NEWEN® FIXED-TURNING®.

NEWEN® đã trang bị cho mình máy điều khiển TALYROND 365XL, được thiết kế chuyên biệt và dành riêng cho việc đo hình dạng, độ đồng trục, độ hoàn thiện bề mặt...

Máy này có độ phân giải là 1/100 micron cho phép tự động kiểm soát tất cả các thông số hình học xác định chất lượng của thanh dẫn hướng và đế van: độ tròn, độ đồng tâm, độ lệch, độ trụ, độ tuyến tính của đoạn, góc, độ hoàn thiện bề mặt... Các báo cáo và biểu đồ kiểm soát thu được từ các thử nghiệm chắc chắn được các bộ phận kiểm soát của các OEM uy tín nhất công nhận.

NEWEN liên tục thử nghiệm sản phẩm do các máy móc do công ty sản xuất và chứng minh chất lượng bằng các biện pháp thực tế.

Giống như nguyên lý của máy tiện CNC, FIXED-TURNING ® là quá trình gia công các đế van và/hoặc bất kỳ hình dạng quay nào bằng cách nội suy các trục.

Bên cạnh thực tế là dụng cụ cắt đang quay chứ không phải chính bộ phận đang được gia công, trục chính máy và đầu gia công cho phép gia công rất dễ dàng các hình dạng khó nhất và phức tạp nhất bất kể chất lượng của vật liệu đế van. Trong khi quay, dụng cụ cắt di chuyển trên trục x và z của nó để mô tả hình dạng cho máy. Quá trình gia công được thực hiện theo một hướng và số lần di chuyển được tự động xác định bởi chính chương trình. Hành trình của dụng cụ cắt được tối ưu hóa theo hình dạng thực tế của đế van thô. Một dao cắt tam giác tiêu chuẩn di chuyển theo trục của giá đỡ và trục dịch chuyển của trục chính. Toàn bộ quay quanh trục C.

Một máy tính mạnh mẽ liên tục tính toán quỹ đạo tối ưu của dụng cụ để các nỗ lực cắt được đều đặn và giảm đến mức tối thiểu. Mỗi lần cạo được tính toán từ một phần nhỏ của giây đến một phần nhỏ của giây được thực hiện theo cách mà không có sự dao động nào của các nỗ lực cắt làm gián đoạn sự cân bằng và tính linh hoạt của trục chính.

Nhờ công nghệ FIXED-TURNING ®, quá trình gia công đế van hoàn hảo và độ kín hoàn hảo giữa đế van và van có thể đạt được ngay từ lần đầu tiên mà không cần mài.

Hệ thống điều khiển hiện đại, công nghệ mới nhất, hiệu quả, đơn giản, cực kỳ thân thiện với người dùng, giúp người vận hành không phải thực hiện những thao tác lặp đi lặp lại, giảm mệt mỏi và tập trung vào các hoạt động cần thiết.

Tương tác với máy thân thiện và đơn giản với người dùng. Người vận hành chỉ cần nhập các kích thước quen thuộc như đường kính van, chọn một cấu hình và máy sẽ ngay lập tức tính toán mọi thứ khác, bao gồm tất cả các lần gia công thô và hoàn thiện.

Không chỉ có độ chính xác, tính thân thiện với người dùng và năng suất tăng thêm, FIXED-TURNING ® còn tương đương với hàng nghìn công cụ tạo hình tùy chỉnh, tất cả đều được đóng gói cố định trong một chiếc máy đơn giản và giá cả phải chăng.

Tái thiết động cơ muôn năm.

= Sự lập dị (ECC)*

= Sự lập dị (ECC)*

= Đồng tâm (CONC)*

= Đồng tâm (CONC)*

= Chạy ra ngoài (Chạy ra ngoài)*

= Chạy ra ngoài (Chạy ra ngoài)*

= Tổng lượng chạy ra (Tổng lượng chạy ra)*

= Tổng lượng chạy ra (Tổng lượng chạy ra)*

= Độ phẳng (FLTt)*

= Độ phẳng (FLTt)*

= Độ vuông vắn (SQR)*

= Độ vuông vắn (SQR)*

= Độ trụ (CYLt)*

= Độ trụ (CYLt)*